Не брать в руки рабочие инструменты без команды преподавателя или лаборанта.

Рабочие движения должны быть плавными, без толчков и рывков.

Не создавать толчею возле рабочих мест у плавильной печи и слесарного верстака.

Не прикасаться руками к горячим предметам и к корпусу плавильной печи.

Не прикасаться руками к электропроводам.

Брать плавильную ёмкость только щипцами.

Трогать отливку только после полного остывания (через 30 секунд после освобождения от формы).

После выполнения работы

Аккуратно положить рабочий инструмент на верстак.

Снять халат и сдать его преподавателю или лаборанту.

Сдать изготовленную отливку преподавателю или лаборанту.

Вымыть руки с мылом.

6.6 Практическое занятие №8:

Семинар «Технологии изготовления заготовок»

(2 часа)

На семинаре обсуждаются следующие вопросы.

1 Литьё. Определения.

2 Литьё в песчаные формы.

3 Литьё в кокиль.

4 Литьё под давлением.

5 Литьё по выплавляемым моделям.

6 Литьё оболочковое.

7 Литьё центробежное.

8 Прокатка.

9 Свободная ковка.

10 Штамповка.

11 Волочение.

12 Прессование.

13 Определения и технология порошковой металлургии.

14 Достоинства технологии порошковой металлургии.

15 Недостатки порошкового материала.

16 Определения термической обработки металлов.

17 Отжиг.

18 Нормализация.

19 Закалка.

20 Отпуск.

Ход обсуждения: преподаватель задаёт студентам вопрос: желающие отвечают. Если нет желающих, преподаватель спрашивает по списку. Для зачёта по семинару необходимо ответить на два вопроса не менее.

Точение

1) Определения

Точение – способ обработки круглых заготовок резанием, обеспечивающий изготовление всех видов поверхностей вращения путём снятия слоя материала с зажатой в патрон токарного станка заготовки режущим инструментом – резцом на токарном станке, осуществляющем вращение заготовки и одновременное врезание резца продольным или поперечным относительно оси вращения движением подачи.

Резец – состоитиз призматической державки и заострённой головки с режущими кромками и одной прямой вершиной (проходной резец) или двумя: прямой и боковой (правой или левой) вершинами (проходной резец с отогнутой головкой). Материал режущей части – пластина из быстрорежущих инструментальных сталей (Р18, Р6М5 – для качественного точения), твёрдых сплавов (Т15К6, ТТ7К12, ВК2 - ВК8 – для высокопроизводительного точного точения), синтетических сверхтвёрдых материалов (алмаз, эльбор-Р – для тонкого точения); державка – из конструкционной стали (20, Ст4). Мелкие резцы целиком изготовлены из быстрорежущей стали.

Рисунок 6.7.1 – Внешний вид токарного станка

Токарный станок – состоит из продольной станины, на правой стороне которой расположена передняя бабка (металлическая коробка), содержащая комплект зубчатых механических передач, обеспечивающих различную частоту вращения шпинделя с зажимным патроном, на левой – задняя бабка, служащая для закрепления и осевого перемещения при точении поджимающего длинную заготовку вращающегося центра или сверла для изготовления центрального отверстия в заготовке, а между ними расположен с возможностью продольного перемещения суппорт с резцовой головкой, имеющей также возможность сообщения резцу поперечного перемещения. Различные модели токарных станков позволяют обрабатывать поверхности вращения различной формы, точности и шероховатости.

2)Классификации параметров процесса точения

Классификацияповерхностей вращения по форме: цилиндрические наружная и внутренняя, конические наружная и внутренняя, резьбовые наружная и внутренняя; фасонная, торцевая, канавочная.

Рисунок 6.7.2 – Схема продольного точения: 1 – зажимной самоцентрирующий патрон; 2 – обрабатываемая заготовка; 3 – резец; 4 – задний центр для поджима заготовки к патрону; В1 – главное движение – вращение заготовки; П2 –продольная подача резца

Классификация видов точения по технологическим возможностям: черновое, получистовое, чистовое, тонкое.

К черновому относят: обдирку, отрезание, подрезание торцев – это предварительная обработка резанием – неточная и грубая: 12-13 квалитеты и Rz 80.

Получистовое точение позволяет получить 9-11 квалитеты точности и шероховатость поверхности Rz 20...40 мкм.

Чистовое обтачивание и растачивание обеспечивает обработку по 8-10 квалитетам точности и шероховатость поверхности Rа 2,5 мкм.

Тонкое точение позволяет получать 6-7 квалитеты точности и шероховатость Ra 0,63...1,25 мкм.

Фрезерование

1) Определения

Фрезерование – способ обработки заготовок резанием, обеспечивающий изготовление всех видов прямых и фасонных поверхностей (кроме круглых) путём снятия слоя материала с заготовки режущим инструментом – фрезой на фрезерном станке, осуществляющем вращение фрезы и одновременное её врезание в заготовку движением вертикальной, продольной или поперечной подач заготовки.

Фреза ( концевая, торцевая, пальцевая) – состоитиз цилиндрического или конического корпуса (хвостовика) и нескольких прямых или винтовых зубьев с режущими кромками, расположенными вдоль оси. Каждый зуб фрезы по очереди врезается в заготовку и срезает определённый слой материала. Материал режущей части зубьев – пластины из быстрорежущих инструментальных сталей (Р18, Р6М5 – для качественного фрезерования), режущих твёрдых сплавов (Т15К6, ТТ7К12, ВК2-ВК8 – для высокопроизводительного фрезерования), синтетических сверхтвёрдых материалов (алмаз, эльбор-Р – для тонкого фрезерования); корпус – из конструкционной стали (20, Ст4). Мелкие фрезы целиком изготовлены из быстрорежущей стали или твёрдых сплавов.

Фреза (цилиндрическая) – представляет собой горизонтальный цилиндр, содержащий центральное отверстие со шпоночным пазом и режущие зубья, расположенные равномерно вокруг оси по цилиндрической поверхности.

Фрезерный станок – состоит из вертикальной колонны на массивном основании, в верхней части которой расположена шпиндельная головка, обеспечивающая различную частоту вращения вертикального (на других моделях станков - горизонтального) шпинделя с фрезой, под ними – стол, служащий для закрепления заготовки. Различные модели фрезерных станков позволяют обрабатывать поверхности различной формы, точности и шероховатости.

2) Классификации видов фрезерования

По технологическим возможностям (черновое, чистовое, тонкое);

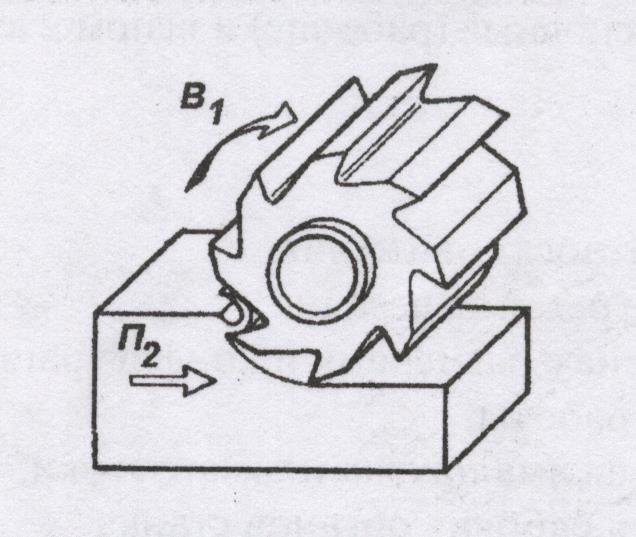

По направлению: встречное – зубья фрезы вращаются навстречу продольной подаче (смотри рисунок 6.8) и попутное – зубья фрезы вращаются в направлении подачи.

По расположению оси вращения фрезы:

горизонтальное (цилиндрической фрезой);

вертикальное (концевой, торцевой, пальцевой фрезами).

Рисунок 6.8 – Схема фрезерования призматической заготовки цилиндрической фрезой: В1 – главное движение – вращение фрезы; П2 – продольная подача заготовки

К черновому относят: фрезерование по корке и с большой глубиной резания, отрезание, подрезку торцев – это предварительная обработка резанием – неточная и грубая: 12-13 квалитеты и Rz 80.

Чистовое обеспечивает обработку по 9-11 квалитетам точности и шероховатость поверхности Rz 20...40 мкм.

Тонкое фрезерование позволяет получать 6-8 квалитеты точности и шероховатость Ra 0,32...1,25 мкм.