Острая конкурентная борьба производителей пневматического оборудования в мире: Америке, Европе и Юго-Восточной Азии, определяет высокие темпы совершенствования основных элементов пневмопривода (пневмоцилиндров, пневмораспределителей, блоков подготовки сжатого воздуха и многочисленных вспомогательных устройств). Производителями ведется постоянная работа по улучшению показателей ресурса, надежности, расширению функциональных возможностей, совершенствованию номенклатурных и типоразмерных рядов пневматической техники.

Вместе с тем, помня о том, что сжатый воздух — относительно дорогой энергоноситель, производители уменьшают типоразмеры применяемой пневматики, стремясь к ее миниатюризации с целью сокращения объемов потребления сжатого воздуха. При внедрении пневматики в производство, инженеры изыскивают новые области применения пневматической техники, а также используют все более рациональные решения в традиционных областях, добиваясь повышения производительности и надежности рабочих машин, использующих пневматический привод.

Долговременная и эффективная работа промышленного оборудования, предусматривающего использование пневматики, зависит от того, насколько правильно сделан выбор современного винтового компрессора и насколько грамотно выполнен проект пневмолиний производственных участков и всего предприятия в целом. Качественный проект могут сделать только специалисты, хорошо знакомые с техническими возможностями современных компрессоров и способами обеспечения условий их экономичной и долговременной эксплуатации, которым относятся вопросы очистки и осушки воздуха, удаление большого количества конденсата, особенно в зимний период.

Кроме того, необходимы глубокие знания технических параметров обширного круга как выпускаемых, так и снятых с производства пневматических комплектующих от разных производителей. Это важно, так как у фирм-производителей пневматической техники в процессе производства формируются некоторые номенклатурные ряды пневмоцилиндров, пневмораспределителей и прочего оборудования, которое находит широкое применение в машиностроении.

Через несколько лет производства данной серии изделий, вследствие выработки ресурса технологического оборудования, появления новых материалов и технологий производства, производитель пневматики вынужден решать проблему смены или сохранения некоторых серий изделий. При этом возникает проблема с сервисом ранее выпущенной продукции, находящейся в эксплуатации у потребителя. При применении нестандартной фирменной продукции потребитель пневматической техники становится полностью зависим от производителя.

Стоимость ремкомплектов у разных фирм отличается в 2–5 раз и достигает 50% от стоимости нового изделия. Время технической поддержки (поставки запчастей) по выпущенным сериям определяется производителем и существенно различается.

Наиболее легко поддаются оптимизации наборы фитингов и соединений, далее следуют комплекты пневмораспределитель, пневмоцилиндр. При заранее известных требуемых скоростях работы и нагрузках, подбираются согласованные по параметрам пневматические элементы, уменьшаются проходные сечения распределителя, трубки, типоразмер цилиндра, исключаются дроссели.

Современные пневматические элементы позволяют работать на осушенном воздухе без снижения ресурса за счет использования в их конструкции антифрикционных материалов и смазок. При их применении из блока подготовки воздуха можно исключить маслораспылитель и дополнительно улучшить экологическую обстановку в производственном помещении. Применение новых материалов в пневматических элементах позволяет улучшить потребительские свойства пневматики, и одновременно способствует снижению производственных затрат потребителя.

Одной из наиболее часто встречающихся проблем является проблема подобрать пневмопривод с пневмоцилиндром необходимого диаметра. Реализовать такой пневмопривод возможно и на базе стандартных изделий, но для специалистов такое решение ассоциируется с паровой машиной с низким КПД, большим расходом сжатого воздуха и значительными габаритами.

Установки пневматического транспорта служат для перемещения насыпных и штучных грузов по трубам или желобам в струе сжатого или разреженного воздуха. Установки для насыпных грузов перемещают пылевидные, порошкообразные, зернистые и кусковые материалы, а установки для штучных грузов предназначены для транспортирования по трубам отправлений (пневмопочта),производственной документации и мелких грузов, уложенных в патроны. Движение воздуха в трубопроводе создается нагнетательными или вакуумными насосами.

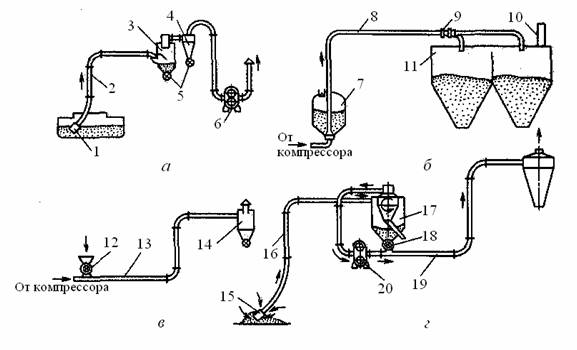

Установки, транспортирующие насыпной груз во взвешенном состоянии в потоке воздуха, разделяют на всасывающие (вакуумные), нагнетательные (напорные) и комбинированные (рис. 2).

Всасывающие установки используются там, где требуется забирать насыпной груз из нескольких пунктов и передавать его в один приемный пункт, например, при выгрузке зерна из барж в приемный склад (несколько сопл засасывают зерно сразу из многих отсеков трюма). Во всасывающих установках грузы перемещаются под действием разреженного воздуха, груз поступает в трубопровод через всасывающее сопло, а в конечном пункте шлюзуется из камеры с разреженным воздухом во внешнее пространство. Машинная часть всасывающих установок (воздушный насос и отделительное устройство) расположена с той стороны трубопровода, в которую происходит транспортирование груза.

Нагнетательные установки удобны в тех случаях, когда груз, получаемый из одного пункта, необходимо распределить по нескольким приемным точкам. В нагнетательных установках груз перемещается в струе сжатого воздуха. Груз поступает в трубопровод с помощью питателей в находящийся под давлением трубопровод, при этом «переносная» способность струи выше, чем во всасывающих установках из-за перепада давления и большей скорости струи. Нагнетательные установки применяются для трудно перемещаемых грузов, при транспортировании на большие расстояния или на подъем. Машинная часть расположена с той стороны трубопровода, от которой происходит транспортирование груза.

Рис. 2. Схемы пневмотранспортных установок:

а – всасывающей;

б и в – нагнетательных высокого давления;

г – всасывающе-нагнетательной;

1, 15 – сопло;

2, 8, 13, 16, 19 – трубопровод;

3 – приемный резервуар-отделитель;

4 – пылеуловительный циклон;

5, 18 – шлюзовые затворы;

6, 20 – воздуходувная машина;

7 – камерный питатель;

9 – переключатель;

10 – фильтр;

11 – бункер;

12 – питатель;

14, 17 – отделитель

Пневмоустановка комбинированного типа забирает груз из нескольких загрузочных мест и подает одновременно в несколько приемных пунктов. Грузы перемещаются под действием разреженного воздуха и в струе сжатого воздуха. Машинная часть расположена в промежуточной точке трубопровода. Пневмоустановки комбинированного типа наиболее удобны для разветвления трубопроводов с обеих сторон.

Движущаяся по трубопроводу с большой скоростью струя воздуха образует с мелкофракционным грузом достаточно однородную аэросмесь, заполняющую сечение трубопровода. Частицы груза перемещаются скачкообразно во взвешенном состоянии и скольжением по нижней стенке трубы.

Пневмотранспортные установки для насыпных грузов по принципу действия разделяют на транспортирующие груз в потоке воздуха во взвешенном состоянии и транспортирующие груз методом аэрации, т. е. насыщения воздухом сыпучего тела, приобретающего при этом свойства жидкости и текущего по наклонному желобу под действием силы тяжести.

В качестве воздуходувного оборудования в нагнетательных системах используют компрессоры, воздуходувки и вентиляторы, в вакуумных (всасывающих) – вакуум-насосы и вентиляторы.

Пневмотранспорт широко используется в строительстве, сельском хозяйстве, различных отраслях промышленности, при проведении перегрузочных операций на железнодорожном транспорте, в морских и речных портах, на транспортных перегрузочных узлах комплексах.

Установки пневматического транспорта предназначены для перемещения цемента, мелко- и среднекускового угля, измельченной породы, зерна, соли и других сухих порошкообразных и мелкокусковых грузов.

Основными параметрами пневмотранспортных установок являются: производительность – до 100 т/ч и длина транспортирования от 100 м до нескольких километров.

К преимуществам относятся компактность и герметичность системы; отсутствие потерь груза; сложная конфигурация трассы; высокая надежность; удобство и простота технического обслуживания из-за сосредоточения основного оборудования в одном месте; обеспечение разветвленных грузопотоков; возможность сопряжения с технологическим процессом.

Недостатками являются высокая энергоемкость; интенсивное изнашивание трубопроводов (особенно на участках поворотов); ограничение ассортимента транспортируемых грузов.