|

|

|

Увеличение ГПФ. Все изобретения увеличивают ГПФ системы. Человеку нужна именно полезная функция, а не сама система. Необходимость иметь ТС - это "плата" за ее полезную функцию. Например, автомобиль предназначен для перевозки пассажиров и грузов. При этом мы вынуждены – именно, вынуждены! – "возить" и сам автомобиль. Автомобиль будет тем идеальнее, чем меньше окажутся его собственный вес, габариты и энергоемкость.

Факторы, мешающие увеличению главной полезной функции системы, являются причиной возникновения административного противоречия (АП) - противоречия между потребностью и возможностью. Формулируется исходная ситуация, выделяется изобретательская задача. Решение изобретательской задачи (разрешение ТП) продвигает ТС вперед, компромисс оставляет систему на месте. С помощью изобретателя система "уходит" от претензий. Куда и как? ТС приспосабливается (адаптируется) к изменяющимся условиям. Процесс этот похож на биологическую адаптацию: мутагенез спасает биологический вид от вымирания в изменившихся условиях среды обитания; выживают особи, которые в результате мутации приобрели необходимые свойства.

Претензии, предъявляемые человеком к системе, и противоречия, возникающие при попытке увеличения ГПФ, всегда вызывают появление новых свойств и функций в ТС. В первый период развития - развертывание ТС - новые полезные функции выполняются новыми подсистемами.

До каких пределов идет развертывание ТС? Иногда этот процесс заходит слишком далеко - появляются гигантские сложные технические системы ("динозавры" и "монстры" техники). Пример: колесный трактор - 65 т, гусеничный трактор - 9000 т, кран грузоподъемностью 1360 т, шагающий экскаватор - 1300 т. котлоагрегат для Березовской ГРЭС высотой 117 и весом 26 тыс.т. Во время войны немцы выпустили на поле боя партию танков ("сухопутных линкоров"), вес каждой машины был 68 т! В первом же бою все они были подбиты нашими "тридцать-четверками", в головной машине врага сгорел сын конструктора этих "монстров" Ф.Порше...

Парадокс гигантизма техники заключается в том, что конструкторы пытаются решить задачу увеличения ГПФ "в лоб", путем увеличения мощности, расхода ресурсов и энергии, а не путем введения новых принципов и изобретательских решений, поэтому такие ТС быстро наталкиваются на объективные ограничения.

В природе, в отличие от техники, существуют жесткие ограничения. Установлено, например, что ни одно животное за всю историю Земли не могло весить более 100 т; если бы оно было весом, допустим, 140 т, то должно было бы состоять почти из одних костей и, конечно, двигаться бы не смогло.

Итак, техническая система тем лучше, чем она идеальнее. За счет чего же идет процесс идеализации? В принципе возможны три пути идеализации ТС после периода развертывания:

Путь 1 – это увеличение ГПФ системы за счет передачи части функций в НС, путь 2 – за счет дальнейшего развития подсистем,

Путь 1 – это увеличение ГПФ системы за счет передачи части функций в НС, путь 2 – за счет дальнейшего развития подсистем,

путь 3 – за счет выполнения части функций ТС какой-либо ее подсистемой и далее – веществом. Все три пути ведут к одному и тому же – к новой системе Б, выполняющей ту же ГПФ, но имеющей очень малые М,Г,Э. Самый короткий путь 3 – свертывание ТС в идеальное вещество. Второй путь достаточно ясен - структура ТС почти не меняется, идет совершенствование всех подсистем: то одна, то другая ПС увеличивает свою полезную функцию, и эти добавки складываются в увеличение общей ГПФ системы.

Понятие об идеальной ТС - фундаментальное понятие теории изобретательства. Многие трудные задачи потому и трудны, что в них содержатся требования, противоречащие главной тенденции развития техники. Почти все темники по изобретательству пестрят словами: "Создать устройство, которое..." Но зачастую никакого устройства как раз и не надо создавать: вся соль задачи в том, чтобы обеспечить требуемый результат "без ничего" или "почти без ничего".

На идеализацию технических систем "работают" все законы развития техники. Часть законов мы уже разобрали, с другими еще предстоит познакомиться.

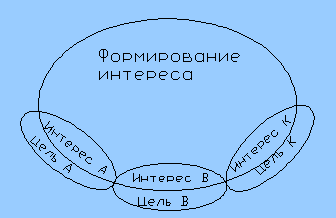

Один из путей, по которому идет развитие технических систем на волне идеализации, это переход в надсистему (НС): технические системы объединяются с образованием би- и поли-систем.

Объединение систем в надсистему выгодно для ТС:

- часть функций передается в НС (например, ремонт телевизоров в одной мастерской),

- часть подсистем выводятся из ТС, объединившись в одну, становятся частью НС (коллективная антенна вместо десятков индивидуальных),

- у объединенных в НС систем появляются новые функции и свойства. (высококачественное кабельное телевидение от одной квартальной или поселковой антенны, плюс возможность организации видеосвязи по тем же кабелям).

Общее представление о конструировании соединений, приводов, исполнительных механизмов.

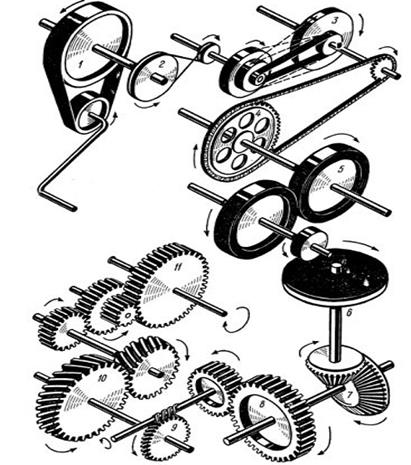

С понятием «передачи» и основами ее расчета мы познакомимся в последующих лекциях, сейчас рассмотрим только виды и особенности передач и соединений, применяемых в моделизме. На Рис. 2.6 в совмещенной форме представлены основные передачи: 1 – ременная; 2 – ременная, круглая, перекрестная; 3 – ременная ступенчатая; 4 – цепная; 5– фрикционная; 6– фрикционная, угловая; 7 – з убчатая коническая; 8 – зубчатая цилиндрическая; 9 – червячная; 10 – цилиндрическая с косым зубом; 11 — зубчатая цилиндрическая многоступенчатая, вместе с корпусом она называется редуктором.

Рис. 2. 6. Редукторы и передачи:

Ременные (1, 2, 3) и фрикционные (5, 6) передачи характеризуются «мягкостью» зацепления ввиду наличия упругого звена и проскальзыванием, что делает невозможным получение точного передаточного числа. В определенном смысле такие передачи могут играть роль предохранителя, вследствие проскальзывания в случае заклинивания исполнительного механизма. Зубчатые (7 –11) и цепная (4) передачи, наоборот характеризуются точным передаточным числом, но, в то же время, чувствительны к перегрузкам и перекосам валов и осей.

Соединения, их классификация и области применения.

Все соединения и соединительные детали могут быть:

а) Неразъемные, которые нельзя разобрать, не нарушая целостности соединения или детали (заклепочные, сварные).

б) Разъемные, которые можно разобрать, не нарушая их целостности (шпоночные, резьбовые).

Заклепочные соединения

Заклепочный шов образуют заклепки и склепываемые детали (в большинстве случаев листовой материал). Заклепки изготавливают из пластичных материалов: Ст О, Ст 2, Ст 3; Аl и Сu - сплавов.

Достоинства заклепочных соединений:

1) высокая надежность соединения;

2) удобство и надежность контроля качества шва;

3) хорошая сопротивляемость вибрационным и ударным нагрузкам.

Недостатки:

1) высокая стоимость;

2) большой расход материала;

3) шум при клепке.

Применение:

1) в конструкциях, воспринимающих значительные вибрационные и ударные нагрузки;

2) в конструкциях из несвариваемых материалов;

3) в соединениях окончательно обработанных деталей, где недопустимо применение сварки.

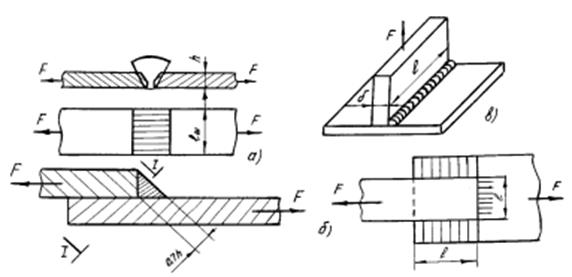

Рис.2.7. Работа на срез в заклепочном соединении

Сварные соединения.

Сварные соединения в настоящее время представляют собой основной тип неразъемных соединений. Образуются путем местного нагрева деталей в зоне их соединения. Наибольшее распространение получила электрическая сварка.

Достоинства:

1) невысокая стоимость соединения благодаря малой трудоемкости и простоты конструкции;

2) небольшая масса конструкции (на 20...25% меньше клепаной);

3) герметичность и плотность соединения;

4) возможность сварки толстостенных конструкций;

5) возможность автоматизации процесса сварки.

Недостатки:

1) при ручной сварке прочность сварного соединения зависит от квалификации сварщика;

2) коробление деталей из-за неравномерности нагрева;

3) недостаточная надежность при значительных вибрационных и ударных нагрузках.

Основными типами сварных соединений являются соединения: стыковые, нахлесточные, тавровые и угловые (Рис. 2.8).

Рис. 2.8. Сварные соединения

Заклепочные соединения, хотя и вытеснены в большинстве типов машин сварными соединениями, все же имеют значительное распространение в авиации и других областях. Их применяют там, где требуется повышенная живучесть конструкции, замедление развития трещины (в случае ее возникновения) и сохранение термообработанных состояний соединяемых деталей. В современном пассажирском самолете устанавливают до 2,5 млн. заклепок.

Резьбовые соединения.

Резьбовые соединения являются наиболее распространенными разъемными соединениями. Резьбовые соединения разъемны, поэтому их использование позволяет сделать машину пригодной для ремонта, а также для сборки на месте ее предполагаемой эксплуатации, последнее особенно удобно для машин больших габаритных размеров, перевозка которых в сборе затруднительна (например, башенные подъемные краны). В современных машинах детали, имеющие резьбу, составляют свыше 60 % от общего количества деталей.

Осуществляются с помощью резьбы, нарезанной на поверхности специальных деталей (болтах, винтах, обычных и специальных гайках и др.).

Основными недостатками резьбовых соединений являются низкий КПД, неравномерность нагружения сопряженных витков и значительная концентрация напряжений в резьбовых деталях.

К достоинствам резьбовых соединений относят возможность создавать и передавать большие осевые нагрузки при малых движущих силах или моментах; простоту преобразования вращательного движения в поступательное; возможность образования самотормозящих и несамотормозящих, легко собираемых, разбираемых, взаимозаменяемых, неподвижных и подвижных компактных соединений; высокопроизводительную технологию изготовления резьбовых деталей.

Резьбовые соединения бывают подвижные и неподвижные.

В подвижных соединениях происходит относительное перемещение винта и гайки, и применяются они:

1) для передачи перемещения (ходовые винты в станках);

2) для передачи нагрузки (домкраты).

В неподвижных резьбовых соединениях перемещение винта и гайки происходит только при сборке. Неподвижные соединения применяют в качестве крепления.

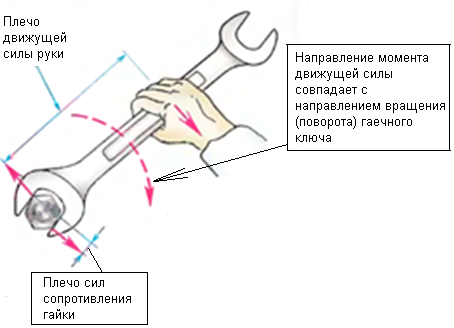

Рис.2.9. Силы, приложенные к инструменту со стороны взаимодействующих с ним тел.

Муфты

Основные понятия и классификация муфт.

Муфты предназначены для продольного соединения вращающихся валов и передачи вращающего момента. При проектировании приводных установок необходимо строго соблюдать соосность соединяемых валов (рис. 2.10, а).

Если соединяемые валы хорошо сцентрированы и в процессе работы не ожидаются деформации, то можно применять глухие муфты.

Однако при монтаже и эксплуатации приводов машин почти всегда наблюдаются большие или меньшие нарушения идеального сопряжения соединяемых валов: осевой разбег (рис. 2.10, б); радиальное смещение, или расцентровка (рис. 2.10, в); угловое смещение, или излом (рис. 2.10, г). Могут быть также комбинации перечисленных выше нарушений (рис. 2.10, д). Причины нарушений соосности валов — низкая точность изготовления и монтажа, а также недостаточная жесткость рамных конструкций машин. Для устранения вредных последствий таких смещений (см. рис. 2.10, б—д) выбирают компенсирующие муфты — жесткие или упругие.

Рис. 2.10. Погрешности расположения осей соединений валов, возникающие при монтаже и эксплуатации.

Для защиты узлов привода от воздействия динамических нагрузок в кинематической схеме предусматривают муфты с упругими элементами.

При необходимости передачи вращающего момента между валами, оси которых имеют большой угол излома а= 15...25°, применяют карданные шарниры.

Для ограничения величины передаваемого момента служат предохранительные муфты.

Для передачи вращающего момента только в одном направлении используют обгонные муфты.

При необходимости частого включения и выключения привода при работающем двигателе применяют сцепные муфты.

Рис.2. 11. Схема простейшей дисково-фрикционной муфты.

Выбор элементов моделей.

К элементам моделей, кроме рассмотренных ранее, относятся: двигатели (электрические, ДВС, резиновые и т.д.); колеса (для автомоделей), гребные винты (для судомоделей), воздушные винты (для авиамоделей), другие виды движителей, которые могут быть применены в моделировании транспортной техники; корпуса, источники питания – для всех видов моделей. Элементы моделей, как и любые детали машин, необходимо рассчитать, особенно для экспериментальных моделей и новых классов техники. Там, где расчет невозможен или затруднителен, необходимо использовать данные испытаний, а также опыт поколений моделисто.

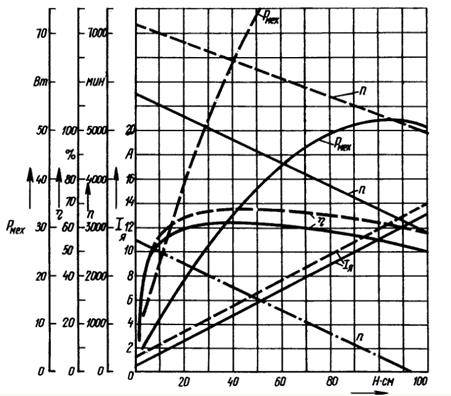

Например, рассмотрим процесс подбора электродвигателя для судомодели. Воспользуемся известными графиками зависимостей мощности, оборотов и КПД электродвигателя от его крутящего момента (Рис. 2.12).

Рис 2.12 Зависимости характеристик электродвигателя

Из графика видно, что частота вращения падает линейно с ростом крутящего момента (момента сопротивления).

Рис. 2.13 Рабочие характеристики электродвигателя и гребного винта

Далее, рассмотрим случай подачи на двигатель номинального напряжения, например VHOM=12 В. Ток Iя растет примерно пропорционально нагрузке. Он не должен превышать определенное максимальное значение, которое зависит от продолжительности работы двигателя и его охлаждения. В соответствии с уравнением

Pпот = I2 яRя

где Pпот — мощность потерь, Вт; I я— ток якоря, A; R я – сопротивление якоря, Ом, потери, обусловленные протеканием тока через обмотки якоря и проявляющиеся в виде его нагрева, пропорциональны квадрату этого тока.

Кроме крутящего момента для моделиста важна также частота вращения, развиваемая двигателем. На Рис. 2.12 видно, что ее значение падает почти линейно при увеличении нагрузки электродвигателя постоянного тока с постоянными магнитами. Это падение объясняется в первую очередь падением напряжения Uяна якоре, которое определяется формулой

Uя = IяRя, В

где Iя – ток якоря, A; Rя – сопротивление обмотки якоря, Ом. Пока мы рассматривали только явления, связанные с прохождением через двигатель электрического тока. Теперь следует описать механические характеристики электродвигателей в процессе обеспечения ими привода винта или колес.

На Рис. 2.13 показано изменение момента, развиваемого электродвигателем, и момента, требуемого для вращения винта, в зависимости от частоты их вращения. Момент, необходимый для вращения винта, оказывает тормозящее воздействие на двигатель и поэтому его называют моментом нагрузки. Он пропорционален квадрату частоты вращения двигателя:

Мнагр = k1n2

где Мнагр — момент сопротивления, Нм; n – частота вращения, мин-1, k1 — постоянная, Н • м/мин.

Совместив две зависимости, получим график (Рис. 2.13), на котором можно определить необходимые параметры электродвигателя в зависимости от параметров гребного винта.

У приводов для моделей автомобилей момент трения, имеющий примерно такую же величину, как и сопротивление воздуха при соответствующей скорости, можно учитывать в виде постоянного коэффициента

Мнагр = k0 + k 1n2

Поскольку момент, развиваемый двигателем при установившемся режиме работы, должен уравновешиваться моментом нагрузки, можно с помощью графика (Рис. 2.13) определить частоту вращения двигателя при определенных винте или колесах.

3. Современные методы конструирования механизмов и устройств. Технические задачи в проектировании и конструировании. Свойства, типы технических задач и методология их решения. Организованные методы и методы случайного поиска. Научно-исследовательская разработка (НИР). Этапы НИР. Патентные исследования. Содержание патентных исследований. Порядок проведения патентных исследований. Выполнение НИР. Методы оценки научно-технической результативности НИР.

Техническое проектирование - процесс и принципы

Решение технических задач

Все технические дисциплины связаны с решением задач. В частности, техническое проектирование - это комплексная последовательность процедур, связанных с решением задач логики, неопределенностей и противоречий, зачастую в одно и тоже время. Вообще технические задачи обладают рядом свойств общего характера, связанных с их решением.

Общие свойства:

• Многопрофильность. Разделение на дисциплины носит в основном искусственный характер; нет четких границ, таких, например, как в физике.

• Вложенность. Каждая часть технической задачи включает в себя другие задачи и одновременно входит в состав других задач. Это также свойство взаимосвязанности.

• Цикличность. Окончательное решение редко приходит сразу. Процecc решения выглядит как круговорот.

Типы задач и методологии их решения

Технические задачи можно разделить на три основных типа, с присущими им характеристиками и методологиями поиска наилучших решений. Методология – это структурированная последовательность действий. Она упрощает задачу поиска решения до приемлемого уровня сложности.

Тип 1: Линейные технические задачи

Они состоят из основной цепочки количественных технических шагов (рис. 3.1), главным образом вычислений, базирующихся на известных технических и физических законах. Имеется существенная «исходная» информация в легко доступной форме. Характерной особенностью процесса решения является линейность - один количественный шаг следует за другим, и лишь немногие из них повторяются или возобновляются. Методология решения основана на точных вычислениях и строгом соблюдении теоретических законов. Использование грубых приближений и оценок дает плохие результаты.

Примеры – расчет параметров простейшей автомодели, воздушного змея.

По имеющимся электродвигателям и приемлемой скорости передвижения модели, а также емкостью батарей, необходимо рассчитать передаточное число редуктора. Исходя из малой массы модели, сопротивлением движению пренебрегают. Для простейших автомоделей класса ЭЛ-1 можно рекомендовать скорость 5-7 км/ч (1,4 – 1,9 м/с), чтобы участник мог ее догнать (Подробно расчет параметров автомодели будет рассмотрен в Лекции 4).

Тип 2: Линейные процедурные задачи

Их основная особенность заключается в наличии процедурных ограничений на возможность выполнения очередных шагов в процессе решения задачи. Не следует путать их с принудительными процедурными ограничениями технического характера (рис. 3.2). Методология решения основана на использовании в большей мере процедурных, чем чисто технических мероприятий. Задача по-прежнему носит линейный характер, поэтому решается шаг за шагом без возврата к предыдущим шагам (иначе уменьшается степень достоверности решения).

Тип 3: Замкнутые задачи

Внешне они выглядят мелкими и простыми, но на самом деле отличаются потайной сложностью. В них спрятана система, состоящая из технических мини задач и неудобных процедурных ограничений (рис. 3.3). Методология решения основана на предварительном «раскрытии» потайной сложности задачи до приемлемого уровня. Некоторые советы по методологии решения:

• Определите общую вложенность уровней - ваша интуиция будет развиваться по мере накопления опыта.

• Составьте список переменных и технических параметров, которые, по вашему мнению, могут иметь значение и решите для себя - что делать дальше.

• Посмотрите на задачу со стороны, представьте ее в наиболее сложном виде (при этом вы лишь обнаружите истинную сложность задачи, но не создадите ее, так как в действительности она уже существует).

Используйте коллективный анализ - замкнутые задачи плохо поддаются индивидуумам. Группа исследователей способна сформировать более подробное представление о сложности задачи, чем один человек.

Помните правило: сначала определите, с каким типом задачи вы имеете дело, а уже затем пытаетесь ее решить.

Принципы проектирования

Техническое проектирование – это сложная процедура. Она часто носит итерационный характер, основанный на возвратах к прежним идеям, до тех пор, пока не будет найдено наилучшее решение. Тем не менее, существует пять проверенных временем принципов функционального проектирования, которыми следует руководствоваться в процессе проектирования любого технического объекта.

Прозрачность функций. Это означает, что каждая функция в проекте должна быть выражена ясно и просто, то есть, без лишних компонентов или чрезмерной сложности.

Унификация. Хороший функциональный проект отличается тем, что его компоненты имеют унифицированные размеры и элементы. Всякое разнообразие должно быть обосновано.

Кратчайшие плечи действующих сил. Всегда лучше, чтобы плечи действующих сил были короткими и прямыми. Это уменьшает изгибающие напряжения в волокнах и экономит материал. Также желательно использование "местной заделки" (при которой действие сил взаимно нейтрализуется) - при этом уменьшается количество «лишних» компонентов в проекте.

Наименьшее количество креплений. Этот принцип требует оставлять свободу движений компонентов всегда и везде, где есть такая возможность. Это уменьшает напряжения и неизбежные деформации от тепловых расширений.

Эластичность связей. В хорошем проекте связи между жесткими компонентами выполнены таким образом, что они не вызывают ненужных деформаций и напряжений. Идея состоит в том, чтобы предоставить компонентам свободу деформаций, если они неизбежны.

Процесс техническою проектирования

Процесс технического проектирования это последовательность сложных и взаимосвязанных процедур. Описание теории и практики процесса проектирования часто встречается в технической литературе.

Общепризнанно, что проектирование есть использование:

- Научных принципов

- Технической информации

- Воображения

Процессы проектирования редко сохраняют свою неизменность. Так как все объекты вокруг нас изменяются – иногда постепенно, иногда наиболее заметными скачками – то и процессы их проектирования непрерывно изменяются. В пределах этих общепризнанных положений существуют различные мнения о том, как происходит процесс проектирования.

Проектирование как последовательность систематических действий

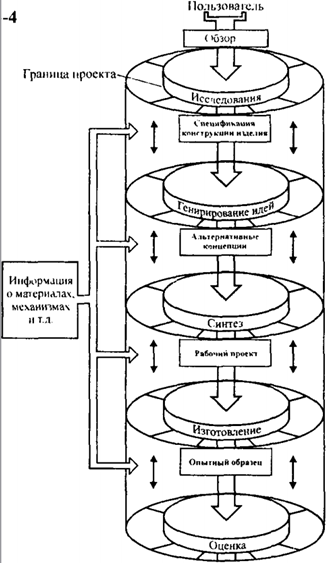

Эта хорошо развитая концепция представляет процесс, как в основном линейную последовательность шагов, предпринимаемых в рамках обшей идеи или общей системы (рис. 3.4). Центральное ядро проектирования состоит из ключевых стадий исследования, генерирования идей, синтеза, производства и оценки. Стадия синтеза имеет особую важность - на этом этапе все технические аспекты проекта сливаются воедино и из них формируется обобщенная спецификация конструкции изделия (СКИ). Ядро проектирования находится в пределах допустимых границ, образуемых всевозможными, принимаемыми в расчет факторами и ограничениями. Это дисциплинированный и структурированный взгляд на процесс проектирования. Он выглядит от начала до конца в виде последовательности логических шагов.

Рис. 3.4.Модель системного проектирования

3.6 Инновационная модель

Эта концепция, напротив, представляет процесс как круговой или циклический, а не как строго последовательный. Процесс (состоящий в основном из тех же самых пяти стадий, что и в "систематической" концепции) идет круг за кругом, непрерывно усовершенствуя существующие идеи и генерируя новые (рис. 3.5). Таким образом, деятельность основана на появлении нововведений - «скорее творчество, чем пунктуальность» это ключевой принцип процесса.

Важные элементы творческого процесса:

· Использование скрытых возможностей мышления. Напрягайте мозг до тех пор, пока творческий процесс, например, мозговой штурм не приведет к появлению новых идей.

· Использование случайностей. Это означает использование свободного хода развития событий, при котором случайность может сыграть свою роль (подобным образом были открыты рентгеновские лучи и пенициллин).

· Аналогии. Использование аналогий может способствовать творческому процессу, в частности, в сложных технических дисциплинах.

В обеих концепциях есть верные постулаты. Обе в значительной мере зависят от добротности имеющейся технической информации и обе представляют законченный процесс, ориентированный, в конечном итоге, на технические параметры реального объекта проектирования. Сырые или пустые идеи не должны приниматься в качестве результатов творческой деятельности.

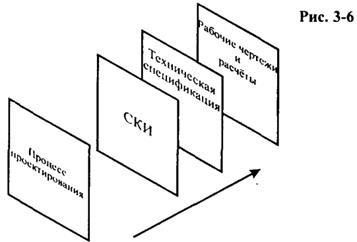

Спецификация конструкции изделия (СКИ)

Независимо от того, в какой форме протекает процесс проектирования, он заканчивается составлением СКИ (см. рис. 3-6). В нее включают не только подробный набор конструктивных параметров разработанного изделия, но и другие технические и потребительские параметры (табл. 3.2).

Таблица 3.2 Карта спецификации конструкции изделия

| Количество | Упаковка и транспортировка |

| Долговечность | Качество |

| Материалы | Надежность |

| Эргономика | Патенты |

| Стандартизация | Безопасность |

| Эстетика /Отделка | Техническое освидетельствование |

| Периодичность проведения технических обслуживаний и ремонтов | Цвет |

| Производительность | Комплектация |

| Цена изделия | Торговые марки |

| Масштаб производства | Технико-экономический анализ |

| Потребительский спрос | Конкурирующие изделия |

| Технология производства | Факторы окружающей среды |

| Размеры | Коррозия |

| Реализация изделий | Уровень шума |

| Рыночные ограничения | Документация |

| Вес | Балансировка и инерционность |

| Обслуживание | Хранение |

Методы творческого поиска

Творческий поиск важен на всех этапах технического проектирования. Однако, многие творческие достижения приходят в технику из других областей.

· Мозговой штурм. Идеи выдвигаются группой людей в «свободной» манере. Обсуждение всех выдвинутых предложений откладывается на более поздний срок, критика абсолютно не допустима. Это помогает стимулировать появление оригинальных идей.

· Запись мыслей. Разновидность мозгового штурма, при котором люди записывают свои идеи анонимно на листах бумаги или на бланках. Затем люди обмениваются записями и развивают (опять анонимно) идеи друг друга в новых направлениях.

· Синектика™. Специализированная техника объединения существующих, не связанных друг с другом идей с целью выявления новых возможностей или решений проектной задачи.

· Морфологический анализ. Это формальный, структурированный метод решения проектных задач с использованием техники матричного анализа.

· Изобретательские алгоритмы. Свободный и открытый творческий процесс стимулируется вопросами типа "было бы хорошо, если бы" или "а что, если бы стоимость материала не имела здесь никакого значения?"