ОБЩАЯ ТЕХНОЛОГИЯ ДОМЕННОГО ПРОИЗВОДСТВА

Железо — ковкий металл серебристо-белого цвета с сероватым оттенком и высокой химической реакционной способностью: быстро коррозирует при высоких температурах или при высокой влажности на воздухе, легко реагирует с разбавленными кислотами. В чистом кислороде железо горит, в мелкодисперсном состоянии самовозгорается на воздухе. Железо относится к умеренно тугоплавким металлам. Температура плавления 15390C, температура кипения 28620C.

Железо как чистый металл пластичен, различные примеси, в частности, углерод, повышают его твёрдость и хрупкость. Обычно, железом называют его сплавы с малым содержанием примесей (до 0,8%), которые сохраняют мягкость и пластичность чистого металла. Самым важным из сплавов железа является его сплав с углеродом. Углерод придает сплавам железа прочность и твёрдость, снижая пластичность и вязкость. Эти сплавы образуют большую группу чугунов и сталей.

Сталь и чугун – это основа современной цивилизации. В XXI веке эти сплавы железа являются основными конструкционными материалами и по своим свойствам, экономичности производства, возможности повторного использования не имеют равных во всех отраслях промышленности. За последние столетие во много раз увеличилось производство цветных металлов, особенно алюминия, однако доля чёрных металлов в мировом производстве продолжает оставаться преобладающей и почти неизменной — около 95 % от общего производства металлов.

Производство стали возможно путём переплавки металлолома в электродуговых печах и путём продувки жидкого чугуна воздухом или кислородом в конвертерах. Превращение чугуна в сталь происходит благодаря окислению кислородом содержащихся в чугуне примесей (кремния, марганца, углерода и др.) и последующему удалению их из расплава. Выделяющееся в процессе окисления тепло повышает температуру расплава до необходимой для расплавления стали. На начало XXI века более 60% стали в мире производится конвертерным способом. Получить сталь из железной руды прямым путём в настоящее время невозможно.

Доменное производство – основной способ переработки природного железорудного сырья для получения чугуна или ферросплавов. Чугун – сплав железа с углеродом, содержание которого превышает 2,14 %. Выпускают передельный чугун – для производства стали, и литейный – для производства чугунных отливок.

Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита, выделяют белый, серый, ковкий и высокопрочный чугуны. Температура плавления серого чугуна – 1150…1260 0С, белого чугуна – 1150…1350 0С. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях легирующие элементы (Cr, Ni, V, Al и др.). Чугун – это твёрдый, хрупкий, труднообрабатываемый материал, имеющий высокую прочность и износостойкость при работе на трение, используемый для отливок там, где необходимо получить детали сложной формы. Например – станины станков, корпусные детали или художественные чугунные ограды. В автомобильной промышленности из чугуна получают блоки цилиндров двигателей внутреннего сгорания, коленчатые валы дизельных двигателей.

Основные этапы преобразования руды в чугун можно определить как транспортирование и преобразование технологических материалов (рисунок 1). Мечтой металлургов является сделать этот процесс непрерывным. Опуская этапы транспортирования, основными операциями по преобразованию исходных технологических материалов в конечный продукт являются:

‑ добыча полезных ископаемых;

‑ подготовка полезных ископаемых к плавке;

‑ выплавка чугуна в доменной печи.

Рисунок 1 – Общая схема доменного производства

Первый этап – добыча полезных ископаемых в шахтах, карьерах (рисунок 2).

Исходные продукты металлургического производства:

‑ железная руда – минералы содержащие железо;

‑ уголь, природный газ – топливо и восстановитель;

‑ флюсы – материалы (известь, доломит, боксит, плавиковый шпат и др.), которые вводят в состав шихты для понижения температуры плавления пустой породы и формирования шлаков, обладающих необходимым комплексом свойств;

‑ огнеупорные материалы (кварцевый песок, асбест, шамот, динас, магнезит, каолин, графит, корунд) – для изготовления огнеупоров;

‑ легирующие добавки – материалы (никель, молибден, марганец, хром, ванадий), применяемые для изменения физических свойств (твёрдости, износостойкости, коррозионной стойкости) стали.

Карьер Восток Руда

Карьер Восток Руда

|  Добыча железной руды в шахте

Добыча железной руды в шахте

|

Добыча угля в карьере

Добыча угля в карьере

|  Добыча угля в шахте

Добыча угля в шахте

|

Доломит

Доломит

|  Плавиковый шпат

Плавиковый шпат

|

Добыча глины

Добыча глины

|  Добыча марганцевой руды

Добыча марганцевой руды

|

Рисунок 2 ‑ Добыча полезных ископаемых

Второй этап – подготовка полезных ископаемых к плавке.

Подготовку железорудной продукции производят на горно-обогатительных комбинатах (ГОК) и аглофабриках (рисунок 3). Основные виды железорудной продукции, использующиеся в чёрной металлургии:

‑ сепарированная железная руда ‑ обогащённая методом сепарации рассыпчатая руда;

‑ окатыши ‑ сырая железосодержащая масса с добавлением флюсов формуется в шарики диаметром около 1…2 см;

‑ агломерат – спечённая путём термической обработки руда.

Обогатительный комбинат

Обогатительный комбинат

|  Железорудный концентрат

Железорудный концентрат

|

Барабанные окомкователи

Барабанные окомкователи

|  Окатыши

Окатыши

|

Агломашина

Агломашина

|  Агломерат

Агломерат

|

|

Рисунок 3 – Подготовка железорудной продукции

На этом же этапе из каменного угля получают кокс ‑ твёрдый пористый продукт серого цвета, получаемый путём коксования каменного угля при температурах 950—11000С без доступа кислорода. Кокс каменноугольный применяют для выплавки чугуна как высококачественное бездымное топливо, восстановитель железной руды, разрыхлитель шихтовых материалов. По сравнению с исходным продуктом кокс имеет повышенную пористость, прочность и устойчивость к истиранию.

Выталкиватель

Выталкиватель

|  Выгрузка кокса

Выгрузка кокса

|

Рисунок 4 – Подготовка угля

Подготовка флюсов заключается в дроблении, обжиге и придании необходимой формы для дальнейшего использования (рисунок 5).

Линия подготовки сварочного флюса

Линия подготовки сварочного флюса

|  Печь для обжига извести

Печь для обжига извести

|

Рисунок 5 – Подготовка флюсов

Огнеупорным материалам придаётся необходимая форма в соответствии с требованиями технологического процесса (рисунок 6). Полученные изделия обжигаются и передаются на металлургические заводы. Готовый огнеупор может быть формованным изделием (кирпич) или неформованным ‑ материалы для огнеупорных бетонов и торкретирования, засыпки, набивные и формуемые массы.

Формованные огнеупорные изделия

Формованные огнеупорные изделия

|  Футеровка сталеразливочного ковша

Футеровка сталеразливочного ковша

|

Рисунок 6 – Огнеупоры

На стадии подготовки получают ферросплавы — сплавы железа с легирующими элементами ‑ Cr, Si, Mn, Ti и др. (феррохром, ферросилиций). Ферросплавы получают из руд или концентратов в электропечах или плавильных доменных печах.

| |

Ферросиликомарганец

Ферросиликомарганец

|  Феррохром

Феррохром

|

Рисунок 7 – Подготовка легирующих элементов

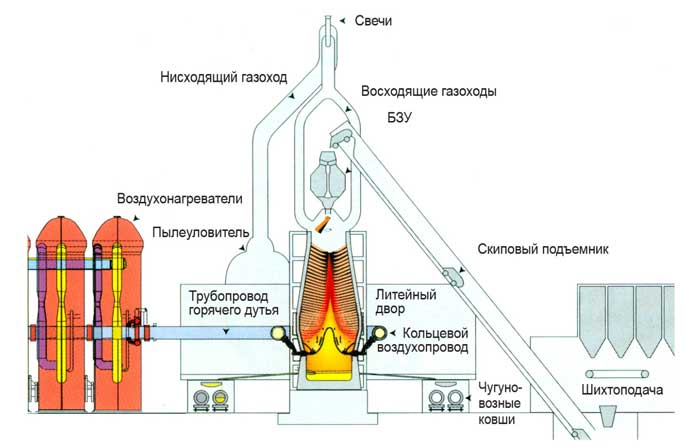

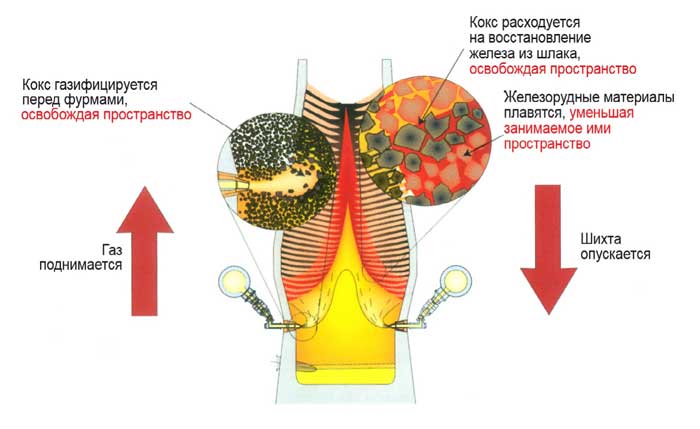

Третий этап – получение промежуточного продукта – чугуна или металлизованых окатышей. Исходное сырьё для производства чугуна – агломерат, окатыши, железная руда (в малых количествах), кокс, известь и горячее дутьё (около 10000С). В доменных печах происходит восстановление оксидов железа, входящих в состав руды оксидом углерода и твёрдым углеродом, выделяющимся при сгорании кокса.

Чугун выплавляют в доменных печах высотой в 30 м, диаметром — до 12 м. Внутренняя часть домны выложена огнеупорным кирпичом, а внешняя облицована стальными листами. Шахта доменной печи охлаждается. Сырьем для производства чугуна в доменных печах являются железные руды, топливо и флюсы. Такую смесь сырьевых материалов называют шихтой. Важнейшие железные руды: магнетит Fе3О4, гематит Fe2О3, пирит FеS2, сидерит FеСО3. В качестве топлива используют кокс. С помощью флюсов тугоплавкие примеси и пустую породу превращают в легкоплавкие соединения, шлак. В качестве флюсов используют известняк СaCO3 и доломит MgCO3.

Восстановления оксидов железа проходит по схеме:

Fe2O3 → Fe3O4 → FeO → Fe.

Сверху в доменную печь загружают руду, кокс и флюсы. Снизу через фурмы вдувают дутьё ‑ подогретый до 10000С воздух. В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количество тепла.

С + О2 = СО2 ↑.

Диоксид углерода, покидая зону, обогащенную кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса:

СО2 + С = 2СО.

Шихта постепенно опускается вниз, а навстречу движутся нагретые газы. Тем самым осуществляется принцип теплообмена и противотока реагентов. Поднимаясь вверх монооксид углерода взаимодействует с оксидами железа, отнимая у них кислород и восстанавливая до металла:

Fe2O3 + 3СО = 2Fe + 3СО2.

При высокой температуре известняк разлагается:

CaCO3 = CaO + CO2.

Образованный оксид кальция реагирует с тугоплавкими примесями — кислотными оксидами пустой породы. Образуются легкоплавкие вещества — шлаки:

СаО + SiO2 = CaSiO3.

Полученное в результате реакции железо каплями стекает по раскаленному коксу вниз, насыщаясь углеродом, в результате чего получается сплав, содержащий до 4% углерода, S, P, Si, Мn. Такой сплав называется чугуном. Кроме чугуна в горне образуется и накапливается шлак, в котором собираются все вредные примеси.

Чугун плавится и стекает в нижнюю часть горна, а жидкие шлаки собираются на поверхности. Они предотвращают окисление чугуна. Чугун и шлаки выпускают из печи несколько раз в сутки через лётки. Чугун выливается огненным потоком при температуре 1500 0С.

Ранее шлак выпускался через отдельную шлаковую лётку. В настоящее время и чугун, и шлак выпускают через чугунную летку одновременно. Разделение чугуна и шлака происходит уже вне доменной печи — в желобе, при помощи разделительной плиты. Отделенный от шлака чугун поступает в чугуновозные ковши, либо в ковши миксерного типа и вывозится либо в сталеплавильный цех где сливается в миксер (ёмкость для усреднения и хранения расплавленного металла) или разливается в чушки (слитки особой формы) на разливочных машинах.

Шлак ‑ используется в дорожном строительстве, для изготовления шлакобетона, гравия, щебня и т.п. Из доменной печи выходит горючий колошниковый газ, который используется в кауперах для предварительного нагрева воздуха, в цехах энерговодоснабжения, откуда приходит вода для охлаждения доменной печи, пар, электрическая энергия и холодное дутьё.

Доменная печь работает непрерывно, в течение нескольких лет, вплоть до капитального ремонта. Периодически в печь добавляют новые порции шихты. В доменной печи за сутки получают чугуна примерно в два раза больше её объёма. Рабочий объём доменной печи 100…5500 м3.

Подъездные пути

Подъездные пути

|  Рудный двор

Рудный двор

|

Доменный цех

Доменный цех

|  Доменные печи

Доменные печи

|

Начинается рабочий день

Начинается рабочий день

|  Устройство доменной печи

Устройство доменной печи

|

|

|

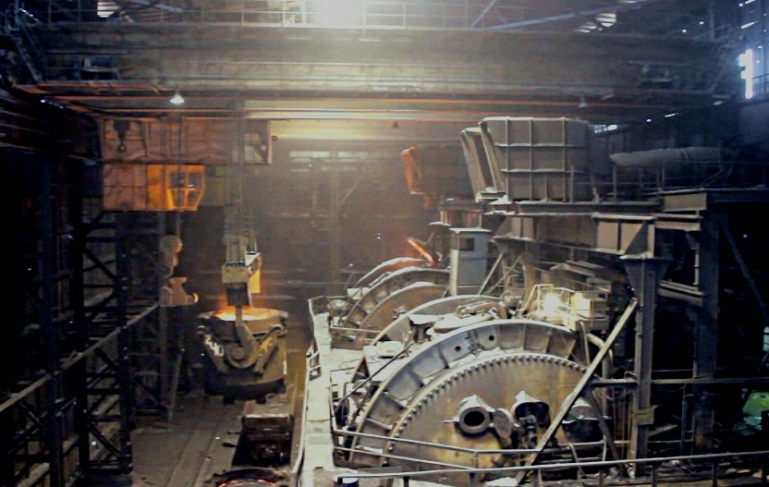

Выпуск чугуна и шлака

Выпуск чугуна и шлака

|  Миксер

Миксер

|

Разливочная машина

Разливочная машина

|  Слив шлака

Слив шлака

|

Доменная печь

Доменная печь

|

Рисунок 8 – Доменный процесс

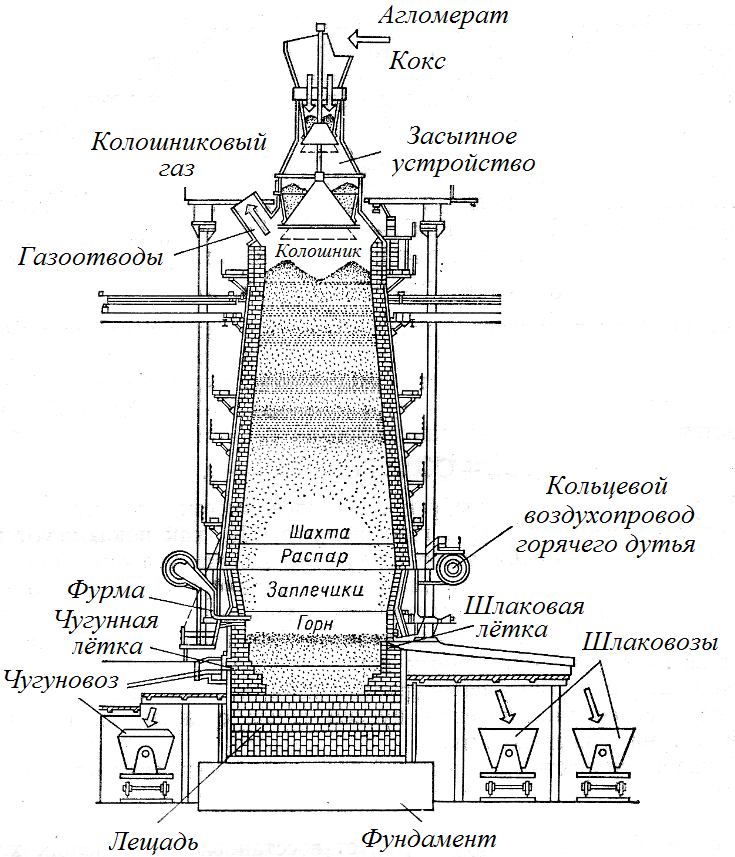

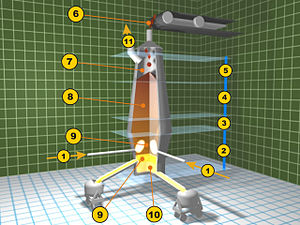

Общее устройство доменной печи показано на рисунке 9. Доменная печь представляет собой непрерывно действующий аппарат шахтного типа. Загрузка шихты осуществляется сверху, через типовое загрузочное устройство, которое одновременно является и газовым затвором доменной печи. Доменная печь состоит из пяти конструктивных элементов:

‑ колошника ‑ верхней цилиндрической части, для загрузки и распределения шихты;

‑ шахты ‑ самой большой по высоте расширяющейся конической части, в которой происходят процессы нагрева материалов и восстановления железа из оксидов;

‑ распара ‑ самой широкой цилиндрической части, в котором происходят процессы размягчения и плавления восстановленного железа;

‑ заплечиков ‑ суживающейся конической части, где образуется восстановительный газ;

— горна ‑ цилиндрической части, служащего для накопления жидких продуктов доменной плавки — чугуна и шлака.

В верхней части горна располагаются фурмы — отверстия для подачи нагретого до высокой температуры дутья — сжатого воздуха. На уровне фурм развивается температура около 2000 0C. По мере удаления вверх температура снижается, и у колошника доходит до 270 0C.

Рисунок 9 – Общее устройство доменной печи:

1 ‑ горячее дутьё; 2 ‑ зона плавления (заплечики и горн); 3 ‑ зона восстановления FeO (распар);

4 ‑ зона восстановления Fe2O3 (шахта); 5 ‑ зона предварительного нагрева (колошник);

6 ‑ загрузка железорудных материалов, известняка и кокса; 7 ‑ доменный газ;

8 ‑ столб железорудных материалов, известняка и кокса; 9 ‑ выпуск шлака;

10 ‑ выпуск жидкого чугуна; 11 ‑ сбор отходящих газов

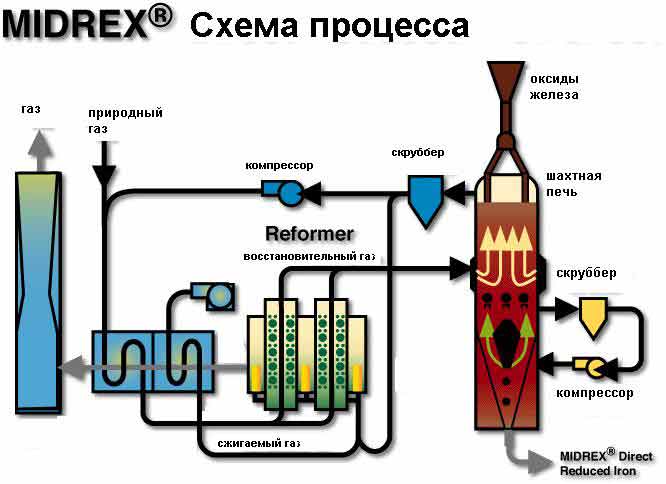

Используя в качестве восстановителя газ (СО, Н2, NH3) из окатышей можно получить металлизованные окатыши (губчатое железо). Процесс проводится при температуре около 10000С, при этом шлак не образуется, примеси не восстанавливаются. Использование губчатого железа при выплавке стали (в электродуговых печах) позволяет производить высококачественный, экономически выгодный и экологически чистый металл.

Схема процесса

Схема процесса

|  Металлизованные окатыши

Металлизованные окатыши

|

|

|

| Шахтные печи ОЭМК |

Рисунок 10 – Прямое восстановление железа

1. Ефременков А.Б. Горные машины и оборудование. Введение в специальность. Часть 1: учебное пособие / А.Б. Ефременков, А.А. Казанцев, М.Ю. Блащук. – Томск: Изд-во Томского политехнического университета, 2009. – 152 с.

2. Воскобойников В.Г. Общая металлургия: учебник для вузов / В.Г. Воскобойников, В.А. Кудрин, А.М. Якушев - 6-изд., перераб и доп. - М.: ИКЦ «Академкнига», 2005 - 768 с: