Определение основного технологического времени

Токарная (черновая) операция.

Определим основное технологическое время по формуле:

To = Lр.х./(Sg×ng)×i мин,

где Lр.х. – длина рабочего хода, определяется как:

Lр.х. = l+y+D мм,

где l мм – длина резания;

y = 2 мм – величина врезания;

D = 0 мм –длина перебега.

Определим основное время на каждом переходе:

- точить ñ70 в размер 9

Подставляя известные величины в формулу, получим:

Lр.х. = 9+2=11 мм

Подставляя эти величины в формулу, получим:

To = 11·3/ (500×0.7) = 0.1 мин

- точить канавку в размеры ñ53,5; 8

Подставляя известные величины в формулу, получим:

Lр.х. = 8,25+2=10 мм

Подставляя эти величины в формулу, получим:

To = 10·1/ (250×0.2) = 0,2мин

- расточить отв.ñ54,5 (+0,02) напроход

Подставляя известные величины в формулу, получим:

Lр.х. = 36,5+2+2=40,5 мм

Подставляя эти величины в формулу, получим:

To = 40·2/ (950×0.2) = 0,42мин

Токарная чистовая

- точить торец в размер 32,5(техн)

Подставляя известные величины в формулу, получим:

Lр.х. = 28+2=30 мм

Подставляя эти величины в формулу, получим:

To = 30·2/ (500×0.2) = 0,6мин

- точить торец в размеры 0,4; ñ58

Подставляя известные величины в формулу, получим:

Lр.х. = 18+2=20 мм

Подставляя эти величины в формулу, получим:

To = 20/ (950×0.2) = 0,1мин

- точить торец в размер 84,5; ñ63,5

Подставляя известные величины в формулу, получим:

Lр.х. = 20+2=22 мм

Подставляя эти величины в формулу, получим:

To = 22 / (500×0.2) = 0,22мин

-точить ñ70 до канавки

Подставляя известные величины в формулу, получим:

Lр.х. = 7+2=9 мм

Подставляя эти величины в формулу, получим:

To = 9·3/ (950×0.2) = 0,14мин

- точить торец в размер 31,5

Подставляя известные величины в формулу, получим:

Lр.х. = 14+2+2=18 мм

Подставляя эти величины в формулу, получим:

To = 18· 2/ (950×0.2) = 0,2мин

- точитьñ107,01 напроход

Подставляя известные величины в формулу, получим:

Lр.х. = 20,5+2+2=24,5 мм

Подставляя эти величины в формул, получим:

To = 24,5·2/ (950×0.2) = 0,26мин

- снять 3 фаски 1х45

Подставляя известные величины в формулу, получим:

Lр.х. = 1+2=3 мм

Подставляя эти величины в формул, получим:

To = 3·3/ (950×0.2) = 0,04мин

Общее основное время токарной чистовой операции составит 1,56 мин.

Сверлильная операция

- сверлить 3 отв. ñ3,5 в размер 22 с переустановкой

Подставляя известные величины в формулу, получим:

Lр.х. = 25 + 10 = 35 мм

To = Lр.х./(Sg×ng)×i мин,

To = 35·3/(200×0.22) = 1.75 мин.

5.4 Фрезерная операция.

- фрезеровать 3 паза в размеры 5, 2, 8 с переустановкой

To = Lр.х./(Sм)×i мин=Lр.х./(Szn)×i мин=78/(75·40·200)=0.96 мин

Зубофрезерная операция

То=12 мин=0,2 н/ч (определяется по табличным данным, исходя из модуля, числа зубьев и длинны обработки).

Шлифовальная операция.

- шлифовать отв. ñ 55 (+0,018;-0,008)

где L – длина обработки, мм;

h – припуск на шлифование, мм;

n – число оборотов заготовки в минуту;

t – поперечная подача круга в направлении, нормальном к обрабатываемой поверхности, мм/дв.ход;

k – 1,3 – 1,8 – для окончательного шлифования.

мин

мин

Режимы резания на остальные операции рассчитаем аналогично и результаты занесем в ОК.

Под техническим нормированием понимается установление норм времени на выполнение отдельной работы или нормы выработки в единицу времени. Под нормой времени понимается время, устанавливаемое на выполнение данной операции.

Тшт=То+Твсп + Тоб+Тотд=Топ + Тоб+Тотд.

То - основное время;

Твсп – вспомогательное время;

Твсп= Тус + Тзо + Туп + Тизм;

Тус – время на установку и снятие заготовки;

Тзо – время на закрепление, открепление;

Туп – время на приемы управления;

Тизм – время на измерения;

Топ=То + Твсп;

Топ – оперативное время;

Тоб– время на обслуживание, отдых;

Тоб=Ттех+Торг;

Ттех=То*tсм/Т

Ттех – время на техническое обслуживание рабочего места;

tсм – время на смену инструмента, мин;

Т – стойкость инструмента, мин;

Торг=Топ*3%/100

Торг – время организационное, мин;

Тотд=Топ*6%/100

Тотд – время на отдых и личные надобности.

Для вычисления распишем токарную операцию, остальные вычисляются аналогично.

Для удобства вычислений составим таблицу 5.1.

010 Токарная (чистовая) операция.

Тус=0,23*2=0,46 мин;

Тз.о=0,13*2=0,26 мин;

Тус+Тз.о =0,72 мин;

Туп=0,01+0,04*4=0,17 мин;

Тизм=0,27*4+0,13*5=1,73 мин;

Топ=1,56+0,72++0,17+1,73=4,18 мин;

Ттех=1,56*(2*2)/60=0,28 мин;

Торг=4,18*3%=0,13 мин;

Тотд=4,18*6%=0,26 мин;

Тшт=4,18+0,28+0,13+0,26=4,85 мин.

Таблица 5.1-Нормирование технологических операций

| № | То | Тв | Топ | Тоб | Тотд | Тшт | |||

| Тус+Тз.о | Туп | Тизм | Ттех | Торг | |||||

| 0,72 | 0,7 | 0,12 | 0,8 | 2,34 | 0,18 | 0,02 | 0,04 | 2,58 | |

| 1,56 | 0,72 | 0,17 | 1,73 | 4,18 | 0,28 | 0,13 | 0,26 | 4,85 | |

| 12,2 | 1,40 | 0,2 | 1,4 | 15,2 | 0,8 | 0,45 | 0,90 | 17,35 | |

| 9,8 | 1,40 | 0,2 | 1,2 | 12,6 | 0,42 | 0,37 | 0,74 | 14,13 | |

| 1,75 | 4,2 | 0,2 | 0,3 | 6,45 | 0,26 | 0,19 | 0,38 | 7,28 | |

| 0,96 | 2,0 | 1,25 | 2,2 | 6,41 | 0,8 | 0,19 | 0,38 | 7,78 | |

| 18,0 | 1,6 | 0,32 | 1,8 | 21,72 | 4,12 | 0,65 | 1,30 | 27,79 | |

| 12,0 | 1,4 | 0,56 | 1,7 | 15,66 | 2,12 | 0,47 | 0,94 | 19,2 |

Определение припусков на механическую обработку

Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали.

Припуск на обработку поверхностей детали может быть назначен по соответствующим справочным таблицам, ГОСТам или на основе расчетно-аналитического метода определения припусков.

ГОСТы и таблицы позволяют назначить припуски независимо от технологического процесса обработки детали и условий его осуществления и поэтому в общем случае являются завышенными, содержат резервы снижения расхода материала и трудоемкости изготовления детали.

Расчетно-аналитический метод определения припусков на обработку (РАМОП), разработанный профессором В.М. Кованом, базируется на анализе фактов, влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки поверхности. Значение припуска определяется методом дифференциального расчета по элементам, составляющим припуск. РАМОП предусматривает расчет припусков по всем последовательно выполняемым технологическим переходам обработки данной поверхности детали, их суммированием для определения общего припуска на обработку поверхности и расчет промежуточных размеров, определяющих положение поверхности, и размеров заготовки. Расчетной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей и дефектов поверхностного слоя, полученных на предшествующем переходе, и компенсации погрешностей, возникающих на выполняемом переходе. Промежуточные размеры, определяющие положение обрабатываемой поверхности, и размеры заготовки рассчитывают с использованием минимального припуска. Применение РАМОП сокращает в среднем отход металла в стружку по сравнению с табличными значениями, создает единую систему определения припусков на обработку и размеров детали по технологическим переходам и заготовок, способствует повышению технологической культуры производства.

В технологии машиностроения существуют методы автоматического получения размеров (МАПР) и индивидуального получения размеров (МИПР).

Минимальный припуск определяется по формуле, мкм:

,

,

где  –высота неровностей профиля на предшествующем переходе, определяется по справочнику [6] табл.5, для соответствующей операции;

–высота неровностей профиля на предшествующем переходе, определяется по справочнику [6] табл.5, для соответствующей операции;

– глубина дефектного поверхностного слоя на предшествующем переходе определяется по справочнику [6] табл.5, аналогично

– глубина дефектного поверхностного слоя на предшествующем переходе определяется по справочнику [6] табл.5, аналогично  ;

;

- суммарное пространственное отклонение определяем по формуле(для заготовки), мкм.

- суммарное пространственное отклонение определяем по формуле(для заготовки), мкм.

5.3 Определение припуска на механическую обработку для размера ñ  .

.

Указанный размер получается предварительным растачиванием, окончательным растачиванием и внутренним шлифованием.

Таблица 5.2 – Расчет припусков

| Маршрут обработки | Элементы припуска, мкм | Расчетный припуск 2zmin, мкм | Расчетный размер dр, мм | Допуск d, мкм | Предельные размеры, мм | Предельные припуски, мкм | |||||

| Rz | Т | r | e | dmin | dmax | 2zminп | 2zmaxп | ||||

| 1. Поковка | – | – | 53,003 | 52,00 | 53,00 | – | – | ||||

| 2. Растачивание черновое | - | 2·915 | 54,833 | 54,76 | 54,83 | ||||||

| 3. Растачивание чистовое | - | - | 2·65 | 54,968 | 54,92 | 54,97 | |||||

| 4. Шлифование | 6,3 | – | – | 2·25 | 55,018 | 54,994 | 55,018 | ||||

| Σ |

Величины Rz, Т, r, e определяются табличными значениями.

Далее расчёт ведём по следующим формулам:

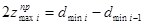

.

.

.

.

.

.

.

.

(мкм);

(мкм);

(мкм);

(мкм);

(мкм);

(мкм);

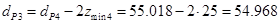

Далее заполняем графу «Расчётный размер dР», начиная с конечного, в данном случае, чертёжного размера 54,018мм. Далее – по формуле:

;

;

(мм);

(мм);

(мм);

(мм);

(мм).

(мм).

Назначаем допуски di на каждую операцию. Данные заносим в таблицу.

Наибольшее значение dmax получается по расчётным размерам, округлённым до точности допуска соответствующего перехода.

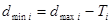

Наименьшие предельные размеры определяются по формулам:

;

;

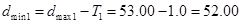

(мм);

(мм);

(мм);

(мм);

(мм).

(мм).

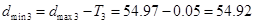

Минимальные предельные значения припусков равны разности наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения – соответственно разности наименьших предельных размеров:

;

;

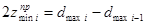

(мм);

(мм);

(мм);

(мм);

(мм).

(мм).

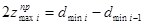

;

;

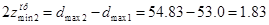

(мм);

(мм);

(мм);

(мм);

(мм)

(мм)

Правильность проведенных расчетов проверяем по формуле:

;

;

;

;  - равенства выполняются;

- равенства выполняются;

;

;  - равенства выполняются;

- равенства выполняются;

;

;  - равенства выполняются, следовательно, расчёт проведён правильно.

- равенства выполняются, следовательно, расчёт проведён правильно.