Общие сведения.

К сортовому стеклу относят обширный класс изделий, вырабатываемых из хрустальных, бесцветных и окрашенных стекол. Они предназначены для употребления в быту, хранения и розлива жидких пищевых продуктов, украшения жилища, оформления культурно-бытовых учреждений. Сортовые изделия должны отличаться высоким качеством стекла, они должны быть изящно оформлены, удобны в употреблении.

Ассортимент изделий из сортового стекла чрезвычайно разнообразен. Их вырабатывают способами ручного и механизированного выдувания и прессования. В настоящее время механизированным способом вырабатывают стаканы и блюдца, графины, тарелки, селедочницы, сахарницы, масленки, изделия на ножке (рюмки, бокалы и фужеры) и др.

Ассортимент изделий, вырабатываемых ручным формованием, несколько шире: вазы различного назначения (для варенья, фруктов, цветов, декоративные), изделия на ножке, кувшины и графины, художественно-декоративные изделия и др.

Составы и свойства шихты.

При выборе составов сортовых стекол руководствуются следующими соображениями; стекло должно хорошо провариваться и осветляться, иметь большую температурную область формования («длинное» стекло), легко подвергаться механической обработке и иметь достаточно высокую химическую и термическую устойчивость.

Эти требования в первую очередь относятся к хрустальным свинцовосодержащим стеклам. Связано это с тем, что при их варке стремятся не использовать слишком высокие температуры, так как это может привести к разрушению огнеупора кладки печи. Изделия из свинцового хрусталя наиболее сложны по своей конфигурации и вырабатываются они, как правило, методами ручного формования, а это требует «длинной» области формования.

Кроме того, хрустальные стекла должны обладать высоким показателем преломления и повышенной свето- прозрачностью. Так, показатель преломления большинства хрустальных стекол составляет 1,532—1,542, а их светопропускание — 92—94%. Добиваются указанных свойств путем введения в составы стекол оксида свинца РЬО с содержанием 18—24 % по массе, замены Na20 на К2О, а также применения высококачественных кварцевых песков с минимальным содержанием оксидов железа (до 0,012—0,016%). Большинство хрустальных стекол содержат, % по массе: Si02— 57—58; РЬО—24; К20—16—16,5; В203— 1—2; ZnO—1—2.

В ряде зарубежных стран вырабатывают хрустальные стекла с большим содержанием (% по массе) РЬО: в США — 34,2, во Франции 34,4.

К бесцветным стеклам не предъявляются такие высокие требования по показателю преломления и свето- прозрачности, как к хрустальным стеклам. Однако они должны быть достаточно термически устойчивы (90— 110°), химически стойки (II—III гидролитические классы), температура размягчения их должна соответствовать 550—580 °С, а температурный коэффициент линейного расширения должен быть (90—98) • Ю-7-°С-1,

Составы бесцветных стекол зависят от способов выработки (ручной или механизированный) и от формования (автоматическое выдувание, прессование или прессовыдувание).

Так, составы бесцветных стекол для ручной выработки содержат, % по массе: Si02 — 74,5—75,5; СаО— 6,5—8,8; MgO — 2—2,5; Na20 — 13,5—14; К2О — 1— 2,5-r составы для механизированного выдувания: Si02 — 73— 73,5; А120з—0,2—0,5; СаО — 6,4—7,5; MgO—2—2,2; Na20 — 13,5—14,5; К20 — 1—2; составы для механизированного прессования: Si02—73,4—73,6; А120з—0,3— 0,5; СаО —6,8—7; MgO —2—2,2; Na20 — 13—13,5; К20— 1— 2.

Одна из существенных особенностей сортовых стекол — их способность окрашиваться различными красителями, давая при этом яркие чистые цвета.

В производстве стекла используются как молекулярные, так и коллоидные красители (см. п. 4.2). В качестве молекулярных красителей применяют оксиды тяжелых металлов: Со203, Мп203, Сг203 и др. В настоящее время широкое распространение получили оксиды редкоземельных элементов, которые как в отдельности, так и в сочетании с другими красителями придают стеклу нежные, особенно приятные для восприятия цвета: Nd203 оксид неондима, Се02 оксид селена, Рг203 празеондима, Ег203. Концентрация молекулярных красителей в зависимости от их вида и интенсивности окрашивания может составлять от 0,02 (Со203) до 2% по массе (Nd203).

В качестве коллоидных красителей используют соединения золота, серебра, меди, сернистые соединения цинка, кадмия и др.

Варка сортовых стекол. При производстве сортовых стекол к сырьевым материалам, используемым для приготовления шихты, предъявляют требования по ограниченному содержанию в них красящих примесей.

Для изготовления хрустальных изделий используют пески нулевой категории и высшей марки А с содержанием оксидов железа соответственно 0,02 и 0,025 % па массе. Этим требованиям удовлетворяют пески Ново- селовского месторождения. Для введения в состав стекла РЬО используют свинцовый сурик РЬ304 и свинцовый глет РЬО, однако последний применяют редко. Для введения в стекла других оксидов используют традиционные сырьевые материалы повышенной чистоты.

Одно из существенных преимуществ варки стекла в ванных печах — одновременное и непрерывное осуществление всех стадий стекловарения. Это позволяет в максимальной степени механизировать и автоматизировать весь процесс, начиная от засыпки шихты и кончая выработкой стеклоизделий.

На Гусевском хрустальном заводе впервые в практике стеклоделия была разработана ванная печь и осуществлена непрерывная варка свинецсодержащих хрустальных стекол. Максимальная температура варки 1430 °С, температура в выработочной части 1260 °С. При варке стекла в ванной печи постоянно поддерживается окислительный характер газовой среды, в варочной части устанавливают нейтральное давление атмосферы над зеркалом стекломассы, а в выработочной части — слабоположительное давление. Производительность печи составляет 6—12 т/сут стекломассы, удельный съем стекла в зависимости от интенсивности выработки находится в пределах 450—900 кг/м2 в сутки. Печь можно •отапливать природным газом и жидким топливом.

Один из недостатков варки хрустальных стекол в пламенных печах — улетучивание оксидов свинца, что приводит к обеднению ими поверхностных слоев стекломассы и загрязнению окружающей атмосферы. Поэтому в настоящее время на Гусевском хрустальном заводе находятся в действии две электрические печи для варки хрустальных стекол. В качестве источника теплоты использованы пристенные блочные оксидно-оловянные электроды. - Стекловарение осуществляют в вертикальном потоке под слоем холодной шихты сверху вниз. Наличие над расплавленной стекломассой холодного слоя шихты в десятки раз уменьшает улетучивание оксидов свинца, способствует получению однородной стекломассы. Варку цветных стекол на заводах организуют таким образом, чтобы имелась возможность при изготовлении изделий сочетать их формование с бесцветным стеклом. Поэтому на одном участке одновременно располагают ванную печь для варки бесцветного стекла и возле нее малые ванные печи — «спутники» для варки цветных стекол.

Максимальная температура варки стекол в зависимости от их состава колеблется в пределах 1460— 1500 °С, температура в выработочной части— 1220— 1240 °С. Характер газовой среды при варке большинства стекол слабоокислительный.

Выработка изделий сортовой посуды в настоящее время осуществляется ручным выдуванием и механизированным способом. Несмотря на то что ручное изготовление изделий — малопроизводительный процесс, требующий большой затраты физической энергии, оно все еще остается незаменимым при производстве некоторых: изделий из хрусталя и сложной конфигурации (изделия на ножке, вазы, сувениры).

Основной принцип ручного выдувания состоит в том, что стеклодув с помощью стеклодувной трубки набирает расплавленную стекломассу на конец трубки, подготавливает пульку и выдувает массу в форму. В настоящее время при ручном выдувании изделий повсеместно используют трубку-самодувку. Основное ее отличие от ранее применяемых трубок состоит в том, что выдувание осуществляют с помощью резинового баллона путем его нажатия и возврата в прежнее положение. Формы для выдувания делают преимущественно из металла, однако в ряде случаев их делают из дерева, огнеупорного материала и др.

Механизированные способы изготовления изделий из стекла и созданные в последнее время поточно-механизированные линии их производства отличаются высокой производительностью. Для формования изделий используют автоматические стеклоформующие машины, по способу выдувания они подразделяются на прессовые, прессовыдувные и выдувные.

В качестве прессовых машин наибольшее распространение получил автоматический 12-позиционный пресс АПП-12. Этот автомат предназначен для изготовления различных изделий из бесцветного и цветного стекла (стаканов, мелких вазочек, пепельниц, салатников и др.). Рабочие органы машины приводятся в движение при помощи сжатого воздуха. Наряду с этой машиной используются пресс-автоматы «Линч», модель МДП (зарубежная), а также роторный автомат АРП-10.

Из прессовыдувных машин наибольшее распространение получил автомат «Гортфорд-28», отличающийся высокой производительностью. Он используется главным образом для изготовления стаканов. Автомат имеет 12 рабочих секций, в состав которых входят все необходимые механизмы для прессовыдувания изделий.

Рис. 25.1. Трубка-самодувка / — наборная головка; 2 — сопло; 3 — предохранительное отверстие; 4—металлическая трубка; S — ниппель нижнего клапана; $ — нижний клапан; 7 — отверстие в трубке; 8 — резиновый баллон; 9 — ниппель верхнего клапана; 10 — верхний клапан

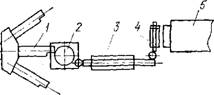

Рис. 25.2. Схема технологической линии по производству прессованных стаканов

Рис. 25.2. Схема технологической линии по производству прессованных стаканов

|

В качестве выдувных машин на отечественных стекольных заводах все еще широко применяется карусельный автомат ВС-24. Он состоит из шести секций, в каждой из которых имеются четыре выдувные трубки и четыре чистовые формы. Принцип питания машины — вакуумный. Автомат ВС-24 служит для изготовления тонкостенных стаканов различного назначения, блюдец для чая и варенья.

В производстве сортовой посуды используют также выдувные машины с капельным питанием. В качестве таковой прежде всего следует назвать автомат ВР-24, на котором изготовляют колбы для термосов, стаканы, пойла для изделий на ножке.

Наряду со стеклоформующими автоматами технологические линии по производству сортовой посуды включают механические конвейеры для транспортировки изделий, отжигательные печи, оборудование для отрезки колпачка, обработки края и шлифовки дна изделия. Далее рассмотрены некоторые наиболее распространенные технологические линии по производству сортовых изделий из стекла.

Технологическая линия по производству прессованных изделий.

Линия предназначена для изготовления изделий из стекла методом автоматического прессования. Технологический процесс производства осуществляется следующим образом (рис. 25.2). Сваренная в стекловаренной печи стекломасса посредством питателя 1 в виде порции стекла подается в стеклоформующий агрегат типа автоматического пресса АПП-12 (2), на котором происходит прессование изделий. Отформованное изделие с помощью механического транспортера передается в машину огневой полировки 3, где одновременно происходит отопка края изделия и облагораживание его поверхности. Далее транспортером изделия с помощью загрузчиков 4 передаются в отжигательную туннельную печь 5, где производится их отжиг. После отжига изделия контролируются, сортируются и поступают на склад. На такой технологической линии практически все стадии производства автоматизированы и механизированы. Производительность одной технологической линии может достигать 50 тыс. шт. изделий в сутки.

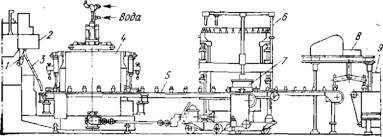

Технологическая линия по производству прессовыдувных изделий. Линия предназначена для автоматического прессовыдувания изделий, преимущественно стаканов для воды и чая. В состав линий (рис. 25.3) входят: цилиндр откидного лотка 1, питатель стекломассы 2, наклонный лоток 3, прессовыдувной автомат 4, конвейер 5, отрезная машина 6, загрузчик 7, переставитель 8,.печь отжига 9. Изделия производят примерно таким же образом, как и при автоматическом прессовании. Однако имеются и отличия. Порция стекломассы, отрезанная с помощью питателя, по наклонному лотку попадает в прессовыдувной автомат «Гартфорд-28», на котором формуют изделия. Далее изделия конвейером подаются в машину для отрезки колпачка и оплавки края стаканов. Последующие операции аналогичны операциям по схеме прессования: изделия отжигаются, проходят стадии контроля и сортировки и поступают на склад. Производительность линии — 40—50 тыс. шт. изделий в сутки.

Технологическая линия по производству изделий на ножке. Здесь необходимо отметить, что еще 10—15 лет назад практически все изделия на ножке (рюмки, бокалы, фужеры) изготовлялись методом ручного формования. Естественно, что производительность такого труда невысока, кроме того, внедрение приемов автоматизации и механизации не представляется возможным.

В настоящее время на ряде стекольных заводов сооружены и успешно эксплуатируются поточно-механизированные линии по производству изделий на ножке. Эта технология основана на принципах выдувания пойла и прессования ножки на выдувных и пресс-автоматах с

26-468

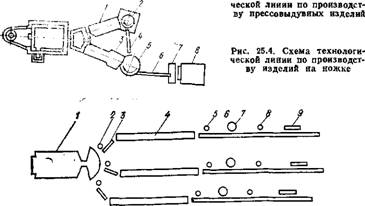

последующей их спайкой. Схема одной из подобных линий по изготовлению изделий на ножке из хрусталя показана на рис. 25.4.

Рис. 25.3. Схема техиологи-

Рис. 25.3. Схема техиологи-

|

Рис. 25.5. Схема технологическое линии по производству выдувных изделий

Рис. 25.5. Схема технологическое линии по производству выдувных изделий

|

Изделия изготовляют в две стадии: прессование ножки с донышком и выдувание пойла с одновременным свариванием ножки и пойла. Технологический процесс состоит в следующем. Порция стекла с помощью питателя 3 подается в автомат 5 для выдувания пойла изделия. В это же время с помощью питателя 1 и пресса 2 прессуется ножка. В момент выдувания пойла отпрессованная несколько ранее ножка с донышком с помощью конвейера 4 поддается в выдувной автомат, где одновременно происходит выдувание пойла и его сваривание с ножкой. Полностью отформованные изделия далее с помощью конвейера 6 и загрузчика 7 поступают в отжигательную печь 8 для отжига. После отжига изделия проходят стадии контроля и поступают на склад.

Внедрение поточно-технологических линий по изготовлению изделий на ножке имело важное значение для стекольной промышленности. Оно позволило резко увеличить выпуск сортовых изделий, значительно сократить численность рабочей силы, создать условия для широкого использования средств автоматизации и механизации.

Технологическая линия по изготовлению выдувных изделий. Линия предназначена для автоматического выдувания тонкостенных стаканов. Согласно технологической схеме (рис. 25.5), стекломасса, сваренная в печи 1, путем вакуумного набора порции стекла поступает в вакуумно-выдувной автомат 2 типа ВС-24, где выдувается изделие вместе с колпачком. Затем с помощью конвейера и механического переставителя 3 изделия поступают в отжигательную печь 4. Пройдя отжиг, изделия с помощью единого ленточного конвейера 6 подвергаются отколке колпачка на отколочной машине 5, шлифовке дна на машине Ш-12 (7) и отопке края на ото - почной машине 8, после чего следует их сортировка 9, контроль и складирование. Как видно из схемы, практически все операции автоматизированы или механизированы. Производительность одной такой линии — 50— 60 тыс. шт. стаканов в сутки.

Обработка изделий.

Сортовые изделия, выработанные выдуванием или прессованием с целью придания им облагороженного и декоративного вида, подвергаются дополнительной механической, огневой и химической обработке. Различают следующие способы обработки стекла: шлифование, гранение, гравирование, химическое матирование, золочение, нанесение керамических и других красок, огневое полирование, химическое полирование.

Одни способы используют для улучшения декоративного вида стекла, которое достигается нанесением рисунков путем гравирования, гранения, матирования и золочения, использования красок. Другие же способы предназначены для облагораживания стекла, т. е. улучшения его внешнего вида, причем достигается это шлифованием и полированием стекла.

| 26* |

Шлифование. Изделия из стекла можно шлифовать с целью придания стеклу матированной (шероховатой) поверхности, и этим приемом создавать на поверхности стекла определенные рисунки, а также с целью подготовки стекла для его полирования. В этом случае шлифование — предварительный процесс.

Различают валовую и номерную шлифовку. При валовой шлифовке изделия обрабатывают на широких абразивных кругах, рисунок при этом получают в виде плоских сферических шлифов, ямочек и углубленных прямых линий. Номерная шлифовка представляет собой более сложную обработку изделий, включающую элементы валовой шлифовки и алмазной грани.

Гранение. Это довольно широко распространенный метод декорирования изделий из стекла, часто называемый обработкой алмазной гранью. Он заключается в нанесении специальным абразивным инструментом на поверхность изделий глубоких прорезей в разнообразном сочетании, причем линии пересечения образуют различные фигуры: кусты, звезды, медальоны и др. В процесс нанесения алмазной грани входят: гранка (нанесение глубоких граней) и дистировка (удаление следов, образующихся при гранке, — песка, царапин).

Алмазные грани на изделия наносят при помощи остро заточенных абразивных кругов. Круги изготовляют из абразивных естественных или искусственных порошков, сцементированных минеральной, органической или керамической связкой. В качестве абразивных материалов применяют искусственные алмазы, корунд, карбид кремния, электрокорунд.

Для нанесения алмазных граней используют станки САГ и высокоточные станки ШАГ-1 и ШАГ-2. Основной узел станков для нанесения алмазных граней — шлифованный круг, укрепленный на шпинделе, приводящийся во вращение при помощи электродвигателя. Скорость вращения может составлять 350—5000 мин-1. Отличительная черта станков последних модификаций (ШАГ-1 и ШАГ-2) так, что их шлифовальную головку крепят на аэростатических опорах. Это создает возможности для большой частоты вращения шпинделя. Максимальные отклонения вращения шпинделя при этом не превышают 0,004 мм.

Механическую обработку изделий на стекольных заводах осуществляют на конвейерно-поточных линиях. Работа на этих линиях организована таким образом, что весь процесс обработки расчленен на отдельные операции, за которыми закреплены определенные рабочие. Внедрение поточной обработки изделий позволило повысить производительность труда на 25—30%, сократить бой на 3—5 %> улучшить условия труда.

Гравирование. Сущность этого способа заключается в нанесении рисунка при помощи абразивных порошков или твердых инструментов малых размеров. Для художественного гравирования преимущественно используют медные круги. Гравирование производят порошком наждака или карбида кремния, разведенных на масле до состояния кашицы, а медные колеса служат лишь для передачи давления абразива на поверхность стекла.

Матирование. С помощью этого способа наносят на стекло тонкий рисунок. Предварительно изделие покрывают защитным слоем, затем с помощью иглы или другого приспособления на поверхность наносят рисунок путем прорези защитного слоя до основания — поверхности стекла. После этого изделие окунают в травильные растворы. При этом происходит взаимодействие химических реагентов с непокрытыми участками стекла (рисунком), в результате поверхность стекла после удаления защитного слоя остается в первоначальном состоянии, а рисунок протравливается и выделяется на общем фоне изделия.

Золочение. Покрытие изделий золотом заключается в нанесении на изделие 12 %-ного раствора золота и его дальнейшем закреплении путем обжига в муфельных печах периодического или непрерывного действия. Температура обжига при этом должна быть на 30—40 °С ниже температуры размягчения стекла. Украшение изделия «чеканным» золотом заключается в том, что сначала рисунок на изделие наносят методом матирования, а затем покрывают золотом, которое закрепляют обычным путем.

Декорирование силикатными красками. Часто в целях декорирования изделий из стекла их расписывают силикатными красками. Эти краски представляют собой тонкомолотые легкоплавкие цветные стекла. Их в холодном состоянии наносят на изделия, создавая при этом особый рисунок. После нанесения рисунков изделия подвергают обжигу, при этом силикатные краски растекаются (550 °С) и приплавляются к поверхности стекла. Изделия обжигают в муфельных или туннельных печах.

Огневая полировка. Сущность огневой полировки заключается в кратковременном разогреве изделия в высокотемпературном пламени, в котором тонкий поверхностный слой стекла расплавляется, и все микронеровности на нем сглаживаются за счет сил поверхностного натяжения. При этом достигается заметное улучшение внешнего вида изделия, повышение его механической прочности и химической устойчивости. Огневую полировку применяют главным образом для изделий из сортового стекла и хрусталя, выработанных механизированным прессованием.

Химическая полировка. Сущность химической полировки основана на разрушающем действии на стекло плавиковой кислоты. В производстве сортовых хрустальных изделий она применяется для полирования рисунков алмазной резьбы, имеющих после гранения шлифованный вид. Химическая полировка стекла протекает при взаимодействии стекла со смесью плавиковой и серной кислот, преобладающее влияние из которых имеет плавиковая кислота. Вступая в реакцию со стеклом, она образует газообразный фтористый кремний и фториды металлов по следующей схеме:

Si02 + 4HF-*-SiF4 + 2Н20;

SiF4 + 2HF-*H2SiFe,

При этом разрушается кремнекислородная основа стекла, и оксиды металлов, входящих в состав стекла, легче вступают в реакцию с образованной кремнефтористово - дородной кислотой:

К20 + H2SiF,-*K2SiFe + Н20; СаО + HjjSiFe-*-CaSiFe 1 + Н20.

При химической полировке за счет протекания этих (и других) реакций наблюдается растворение микронеровностей стекла, что приводит к получению прозрачной блестящей поверхности изделий.