Особенности сварки меди аргонодуговым способом

Сама медь, так же, как и сплавы на ее основе, являются достаточно высокотеплопроводными материалами, которые, ко всему прочему, обладают также большой электропроводностью, а также высокой коррозионной стойкостью как при воздействии внешних факторов, так и относительно внутрикристаллической коррозии. Точка плавления меди в ее чистом виде составляет 1083°С, а в случае добавления различных легирующих химических соединений данный показатель может смещаться в одну или другую сторону. Особенностью сварки медных изделий и деталей является высокая теплопроводность меди, что делает обязательным предварительный подогрев деталей перед началом сварки. Разогрев должен осуществляться до температуры от 350 до 600 °С. Подогрев осуществляется, как правило, с помощью газовой горелки. Сварка осуществляется чаще всего с помощью аргонодугового способа путем использования неплавящегося электрода с постоянным током. В качестве присадочного материала используется пруток из чистой меди либо из ее сплавов. Это позволяет добиться максимального качества шва, а также его аккуратного внешнего вида. В случае если материалы подобраны неправильно, медь в сварочной ванне начинает кипеть, что вызывает образование большого количества пор в полученном шве, а само соединение становится хрупким и может разрушиться в процессе эксплуатации.

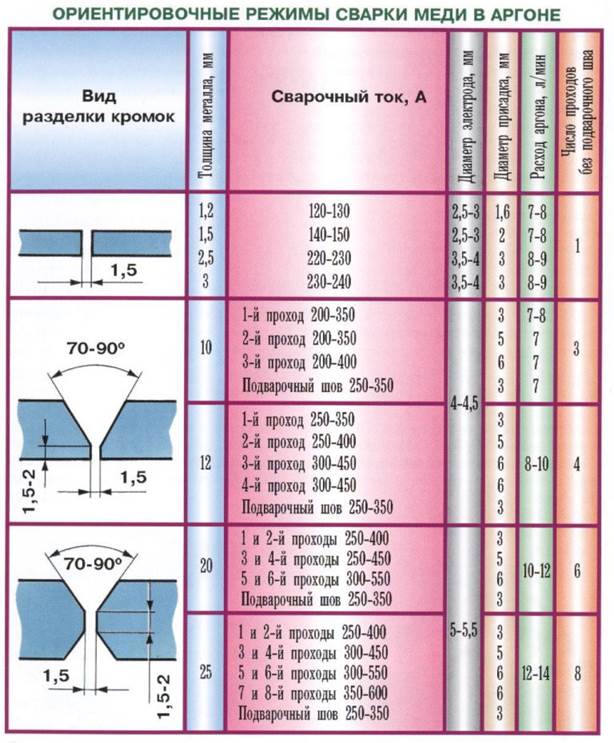

Режимы сварки меди в аргоне

Как и для других видов свариваемых материалов, режимы сварки следует подбирать исходя из качества деталей. Примерные варианты режимов опираются на толщину свариваемого металла, диаметр электродов, проволоки и выливаются в определенные показатели силы тока.

Для улучшения различных свойств меди в ее состав чаще всего вводит следующие легирующие элементы:

1. Цинк, уменьшающий свариваемость латунных сплавов. Снижение этой характеристики происходит пропорционально его количеству. Цинк закипает при низкой температуре. В результате сварки медно цинковых сплавов выделяются токсичные пары.

2. Олово, положительно влияющие на возникновение горячих трещин во время сварочного процесса, если его процентное содержание В сплаве равно от 1% до 10%. Этот элемент менее токсичен и летуч, чем цинк. Однако он при сварке нередко окисляется, поэтому появляются оксиды. Они уменьшают прочностной характеристику шва.

3. Кремний, благоприятно влияющие на свариваемость, так как способствуют раскислению.

4. Алюминий, бериллий и никель - элементы, образующие оксиды. От них нужно избавляться перед сварочным процессом. Чтобы предотвратить образование этих оксидов во время работы, используется защитный газ или флюс и соответствующий ток для процесса.

5. Кислород, вызывающий увеличение пор и уменьшающий прочность швов, если в медных сплавах отсутствует необходимый процент раскислители, самым популярным из которых является фосфор. К их числу также относится марганец, алюминий, кремний и железо. Если медные сплавы содержат эти элементы, тогда удается уменьшить количество кислорода, который может быть в виде закиси меди или иметь форму свободного газа.

6. Свинец, сера и селен включают в сплавы с медью, чтобы повысить степень их обрабатываемости. Однако данные элементы не только повышают на свариваемость, но и увеличивает вероятность образования горячих трещин. Среди них самым вредным является свинец.

7. Марганец и железо оказывают не существенное влияние на свариваемость медных сплавов, так как их процентное содержание незначительно. Обычно она составляет 1,4-3,5%.

На свариваемость как меди и ее сплавов влияют и другие факторы:

1. Теплопроводность, которая возрастает с уменьшением числа легирующих элементов. Поэтому при создании соединения выбирается такой ток и защитный газ, чтобы в шов вводилось максимальное количество тепла. Нередко требуется выполнить предварительный нагрев свариваемых деталей, отличающихся небольшой теплопроводностью. Этот процесс осуществляется в зависимости от толщины изделий.

2. Горячие трещины появляются во всех медных сплавах при затвердевании. Их количество можно сократить, если надежно зафиксировать соединяемые детали во время выполнения сварочных работ. Подогрев изделий также способствует снижению числа горячих трещин. Этот процесс позволяет замедлить охлаждение деталей и уменьшить сварочные напряжения.

3. Положение сварки, так как медные металлы обладают неустойчивыми характеристиками. Обычно работы выполняются в нижнем положении. В горизонтальной плоскости они проводятся в исключительных случаях. Это создание угловых и тавровых швов. Во время их выполнения осуществляется разделка кромок.

4. Пористость, возникающая при испарении элементов, отличающихся низкой температурой кипения. К ним относятся фосфор, кадмий и цинк. Уменьшить такой эффект позволяет быстрое выполнение работ и минимальное использование присадочных материалов.

Состояние поверхности меди и ее сплавов является еще одним фактором, влияющим на свариваемость. Перед работами с металла должны быть удалены все окислы и жиры. Обычно для этих целей применяется проволочная щетка. Зная перечисленные особенности сварки меди удается выполнить качественные соединения. Однако для достижения положительного результата еще требуется выбрать правильную технологию осуществления сварочных работ.

Трудности во время сварки

Для качественного выполнения работ нужно точно выяснить, в чем заключается сложность при сварке меди. Выполнить процесс качественно мешают следующие особенности металла:

- высокая теплопроводность, которая выше в 6 раз по сравнению с железом;

- большая текучесть, превышающая такую же характеристику устали в 2 раза;

- активное окисление, которое сопровождается образованием закиси меди;

- хорошая растворимость в другом расплавленном металле, что способствует появлению трещин;

- высокая способность поглощать водород и кислород, в результате которой шов становится пористым.

Провести качественные работы также мешает существенные коэффициент линейного расширения меди. По сравнению со сталью он в 1,5 раза больше. Из-за него возникают напряжения и деформации.

Выбор присадочных материалов

Присадочные материалы, использующиеся для сварки медных деталей, должны выбираться на основании данных о физико-химических свойствах меди или ее сплавов, из которых изготовлены детали или изделия. При осуществлении сварки следует обратить внимание на марку самой меди или сплава – она должна быть раскисленной или бескислородной, так как, в противном случае, во время сварочного процесса металл будет кипеть в сварочной ванне, в результате чего сварочный шов получится пористым и непрочным. В качестве прутка или проволоки следует использовать такие материалы, которые позволят избежать кипения материала в шве: необходимо подобрать проволоку или пруток с содержанием в сплаве химических элементов, позволяющих вытеснить кислород из зоны сварочной ванны.

Если применяется полуавтомат, то работы выполняются при использовании медной проволоки. Несмотря на то, что она имеет небольшую толщину, итоговый шов получается высокого качества. Вовремя сваривания металла толщиной более 6 мм выполняется подготовка кромок. Им придают V-образную форму. При этом кромки могут иметь притупление до 4 мм. Для уменьшения пористости шва сварка меди полуавтоматом осуществляется без колебаний в поперечном направлении.

Во время выполнения работы разрешено использовать проволоку М2. Ее толщина составляет 2 мм. При этом рекомендуется обеспечить напряжение 30 В, 300 А. Во время проведения сварочного процесса выполняются движения в поперечном направлении. Рекомендуется дополнительно использовать флюс. После правильной сварки полуавтоматом получается шов, показатели которого не уступают основному металлу.