ПРИМЕР РАСЧЕТА МЕХАНИЗМА ПОДЪЕМА ГРУЗА

Дано:

Q = 4 т – грузоподъёмность;

H = 10,5 м – высота подъёма;

Vn= 0,22 м/с – скорость подъёма груза;

ГРР –М5;

in = 2 – кратность полиспаста.

Тип - одинарный.

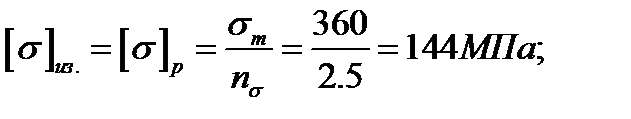

Выбор схемы полиспаста

Необходимо учитывать, что для крана, имеющего механизм передвижения тележки с канатной тягой, кратность полиспаста должна быть четной. Согласно рекомендациям, изложенным в таблице 1,1 приложения, [1] принимаем in = 2.

Исходя из конструкции проектируемого механизма подъема, наиболее рациональной является следующая схема полиспаста механизма подъема (см. Рис.1.1).

Рис.1.1 Схема полиспаста.

Расчет и выбор каната

Выбор стальных проволочных канатов для подъема груза производится по разрывному усилию, для чего необходимо определить максимальное рабочее усилие натяжения ветви каната, набегающей на барабан.

Т.к. блоки смонтированы на подшипниках качения, принимаем коэффициент полезного действия (КПД) подвижных блоков - ηп =0,98, а неподвижных – ηн=0,96.

Определим КПД одинарного полиспаста по формуле:

где

z1 – число подвижных блоков;

z2 – число неподвижных блоков;

Максимальное рабочее усилие натяжения ветви каната, набегающей на барабан, определим по формуле:

Н;

Н;

Fгр – грузоподъемная сила в Н;

m = 1 – для одинарного полиспаста;

iп – кратность полиспаста;

ηпол – КПД полиспаста;

ηн.б. – КПД направляющих блоков;

Определим разрывное усилие каната:  где

где

, k – коэффициент запаса прочности (таблица 1.2 приложения, [1]);

, k – коэффициент запаса прочности (таблица 1.2 приложения, [1]);

По ГОСТ 2688 – 80* (таблица 10, [1]) выбираем канат стальной типа ЛК-Р конструкции 6×19(1+6+6/6)+1о.с., dk = 14 мм, Sраз.= 110,5 kH,  = 1764 МПа.

= 1764 МПа.

Условное обозначение каната:

Канат 14 – Г – I – Л – О –Н – Т – 1764 ГОСТ 2688 – 80*

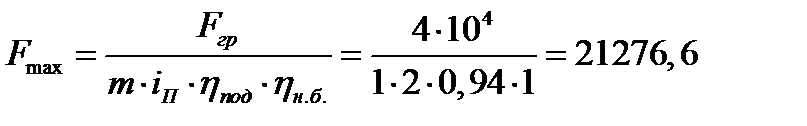

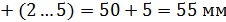

Расчет деталей крюковой подвески

С учетом принятой схемы подвеса груза выбираем нормальную конструкцию крюковой подвески с верхним расположением блока. Так как грузоподъемность кран-балки не превышает 5 т, то для подвешивания груза применим однорогий крюк. Исходя из грузоподъемности, рода привода и режима работы механизма, по ГОСТ 6627— 76 (приложение 8, [1]) выбираем крюк № 14. Для стандартных крюков проверочный расчет на прочность не производят.

Параметры крюка:

S=65 мм; b=54 мм; h=82 мм; d1=50 мм; М48; L=280 мм; l=120 мм; l1=70мм.

Рис. 1.2 Эскиз крюка.

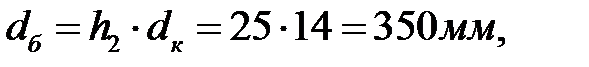

Определим диаметры блоков:  где

где

dк – диаметр каната;

h2 – коэффициент запаса прочности блоков и барабанов (таблица 1.3, [1]);

По таблице 1.4 приложения, [1] выбираем стандартный блок: dбл.=350 мм; lст.=60 мм;

Расчетная длина оси блока определяется по формуле:

,

,

где  и

и  – толщина серьги кожуха определяется по таблице 1.5 приложения;

– толщина серьги кожуха определяется по таблице 1.5 приложения;

– длина ступицы блока (по таблице 1.4);

– длина ступицы блока (по таблице 1.4);

– зазор между торцами ступиц блоков (1…5мм);

– зазор между торцами ступиц блоков (1…5мм);

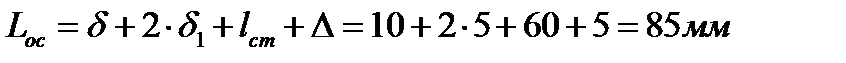

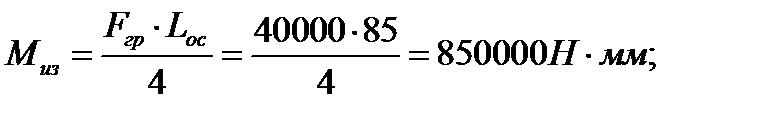

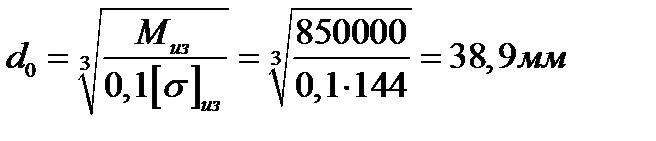

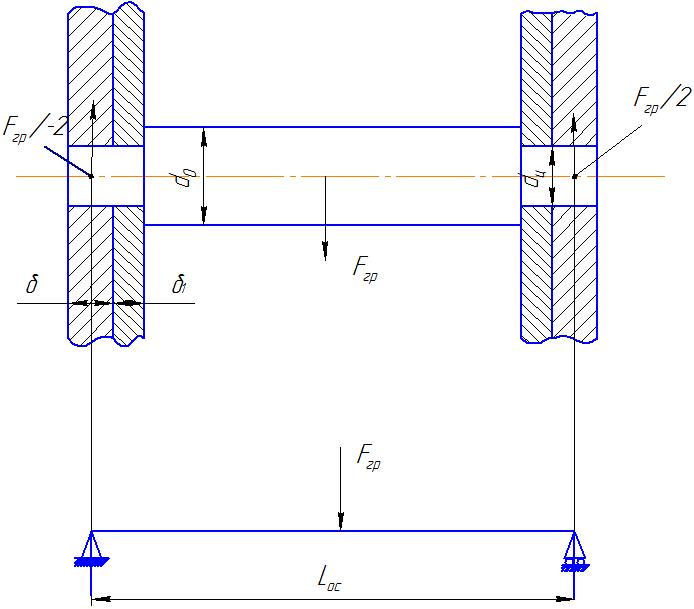

Ось блоков рассчитывается на изгиб и смятие по уравнению прямого бруса:

Ось изготавливается из стали 45. Расчетная схема представлена на рис. 1.3 Расчетный диаметр оси блоков:

принимаем d0=40 мм

принимаем d0=40 мм

где

Рис. 1.3 Эскиз и расчетная схема оси блоков.

Траверса изготавливается из стали 45 и рассчитывается как прямой брус на изгиб от веса груза и грузозахватных устройств.

Для расчета траверсы конструктивно принимаем:

Lтр = Lос = 85 мм; d1/ = d1  ;

;

;

;

где d1, L, l1, l2 – параметры крюка (рис. 1.2).

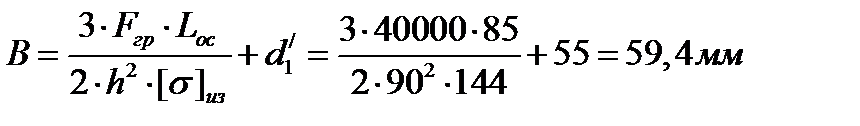

Ширина траверсы рассчитывается по формуле:

Для установки крюка в поперечине (траверсе), по внутреннему диаметру d1 и грузоподъемности Fгр, выбираем подшипник упорный № 8210 c внутренним диаметром dв = 50 мм, наружным – Dн = 78мм (по таблице 1.11, [1]).

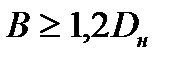

Должно выполняться условие:  ;

;

т.е.  Принимаем

Принимаем  .

.

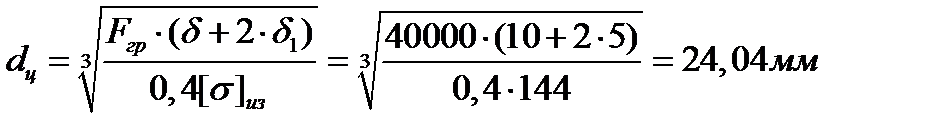

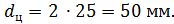

Диаметр цапф траверсы определяем расчетом их на прочность по изгибу и смятию на контактной поверхности между цапфой и отверстием в серьге:

Принимаем dц=25 мм

где

Рис. 1.4 Эскиз и расчетная схема траверсы.

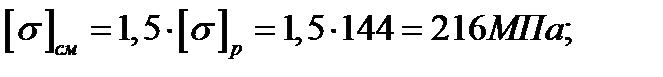

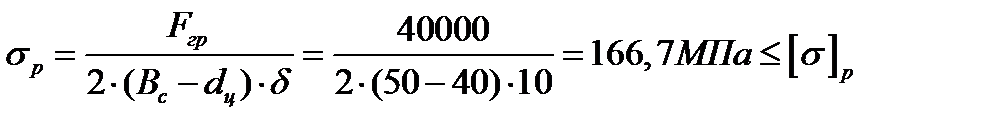

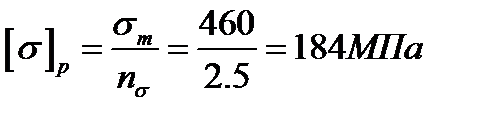

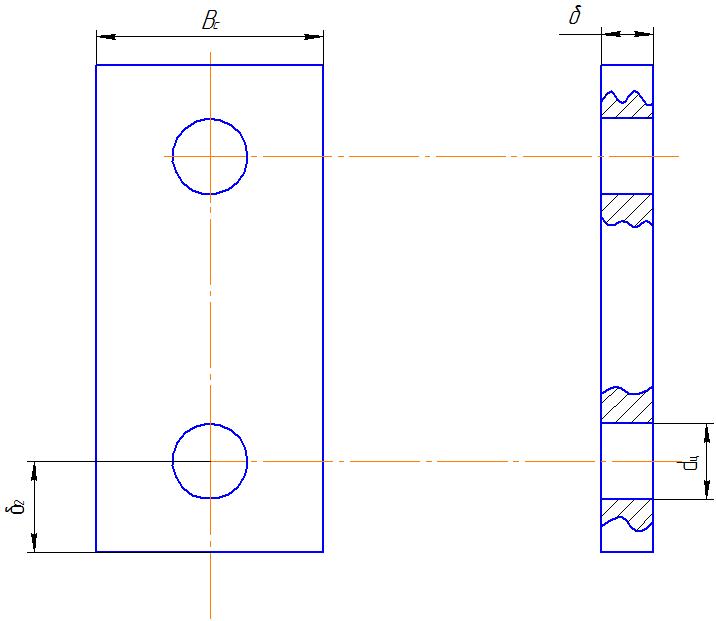

Серьга изготавливается из стали 15Х рассчитывается по напряжениям растяжения и среза.

Ширину серьги принимаем равной: Вс = (1,8…2,0)

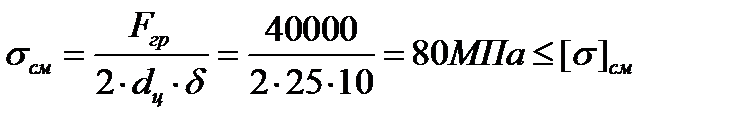

Условие прочности серьги:

,

,

где  ;

;

Условие прочности опасного сечения серьги на срез:

Принимаем δ2=25 мм.

Рис. 1.5 Эскиз серьги.

Расчет барабана

Учитывая режим работы крана, предусматриваем изготовление барабана литьем из стали 35Л. Выбираем барабан с нарезными винтовыми канавками.

Диаметр барабана можно принять равным диаметру блоков, округляя до ближайшего большего значения из нормального ряда размеров (приложение 1.4, [1]) или рассчитать по формуле:

Округлив по стандартному ряду диаметров: Dб = 320 мм;

Диаметр барабана, измеренный по средней линии навитого каната:

Рабочая длина барабана однослойной навивки каната, для одинарного полиспаста:

где lk=(4…5)dk = 70 мм, - длина гладкого концевого участка;

- длина нарезного участка,

- длина нарезного участка,

где  - рабочее число витков,

- рабочее число витков,

Н – высота подъема груза, м;

in – кратность полиспаста;

zкр = 2, - число витков для крепления каната к барабану;

zн = 2, - число неприкосновенных витков, рекомендуемое Проматомнадзором для разгрузки крепления каната;

- шаг навивки каната на барабан.

- шаг навивки каната на барабан.

Толщина стенки стального литого барабана (Сталь 45):

Стенка барабана испытывает сложное напряжение от сжатия, изгиба, кручения.

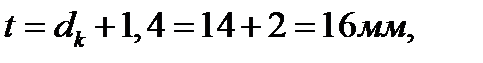

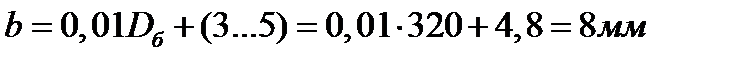

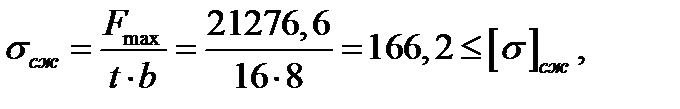

Напряжения сжатия в стенке барабана определяется по формуле:

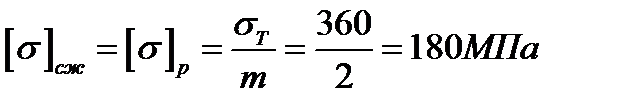

Допускаемые напряжения сжатия

Так как длина барабана имеет длину меньшую, чем три диаметра (Lб < 3Dб), то проверка по напряжениям изгиба и кручения не выполняется.