Составляющие таблеточную смесь лекарственные и вспомогательные вещества необходимо тщательно смешивать для их равномерного распределения в общей массе. В производстве таблетированных лекарственных форм широко используют смесители периодического действия лопастного типа, форма лопастей может быть различной, но чаще всего червячная или зетобразная. Качество смешения проверяют путем определения в смеси какого-либо компонента.

В зависимости от положения оси вращения, относительно которой движутся перемешивающие лопасти, смесители-грануляторы с высоким усилием сдвига делятся на два основных класса: горизонтальные (рис. 2) и вертикальные (рис. 3).

Принцип работы вертикальных и горизонтальных смесителей-грануляторов с высоким усилием сдвига подобен. Необходимо отметить, что в фармацевтической индустрии гораздо большее распространение полу-чили вертикальные грануляторы. На постсоветском пространстве вертикальные грануляторы, на которых мы остановимся более детально, многим давно знакомы благодаря смесителям-грануляторам СГ-30 и СГ-60. Эти модели оборудования по дивному стечению обстоятельств очень похожи на Ultima Gral (GEA Pharma Systems AG, Швейцария).

Загруженные в смеситель-гранулятор сухие ингредиенты гомогенизируются при помощи перемешивающих лопастей на невысокой скорости. Собственно грануляция начинается с подачи связующего раствора при постоянном перемешивании гранулируемой массы при более высокой скорости вращения лопастей. Как правило, вскоре после начала подачи связующего раствора включается высокоскоростной чоппер, разбивающий агломераты, дополнительно уплотняющий гранулируемую массу и позволяющий более равномерно распределить связующий раствор. После окончания введения связующего раствора гранулируемую массу, как правило, еще какое-то время продолжают подвергать механическому воздействию высокоскоростного чоппера и перемешивающих лопастей до достижения желаемой консистенции. После этого отключают чоппер, уменьшают скорость вращения перемешивающих лопастей или устанавливают режим периодического перемешивания.

Рисунок 2 – Принципиальная схема рабочей части горизонтального смесителя-гранулятора с высоким усилием сдвига (слева) и фотография перемешивающей лопасти, чоппера и штуцера для подачи увлажнителя (справа) (Lodige, Германия)

Рис. 3 – Принципиальная схема рабочей части вертикального смесителя-гранулятора с высоким усилием сдвига (Glatt AG, Германия) [25].

Гранулирование продавливанием состоит из следующих операций:

1. Измельчение и смешивание (в случае сочетания двух и более ингредиентов). Эту операцию проводят в шаровых мельницах. Порошок просеивают через сито № 38 [15].

Измельчение материала в шаровых мельницах происходит под действием ударов падающих стальных или фарфоровых шаров. Кроме того, материал подвергается истиранию между шарами и внутренней поверхностью корпуса мельницы.

Принцип действия таких машин заключается в том, что вследствие трения между стенкой мельницы и шарами последние поднимаются в направлении движения, а затем скатываются вниз. При малом числе оборотов шары перекатываются медленно, поднимаясь на небольшую высоту, измельчение при этом малоэффективно. С увеличением скорости вращения барабана возрастает центробежная сила и угол подъема шаров до тех пор, пока составляющая силы веса шаров не станет больше центробежной силы. Шары при этом, падая, описывают параболическую кривую и интенсивно измельчают материал. При дальнейшем увеличении числа оборотов барабана вследствие увеличения центробежной силы шары начинают вращаться вместе с барабаном, не производя работы по помолу материала.

Загрузка барабана производится через люк, крышка которого плотно прижимается к барабану специальной скобкой.

Такие мельницы просты по конструкции и в эксплуатации, обеспечивают тонкое измельчение материала, почти полностью исключая его распыление, однако во время работы производят сильный шум. Кроме того, при загрузке и выгрузке материала мельницу приходится останавливать.

2. Увлажнение. Операции смешивания и равномерного увлажнения порошкообразной смеси до заданных параметров различными гранулирующими растворами обычно совмещают и проводят в смесителях лопастного типа (см. смешивание).

3. Формование гранул. Используются грануляторы различных модификаций (или протирочные машины).

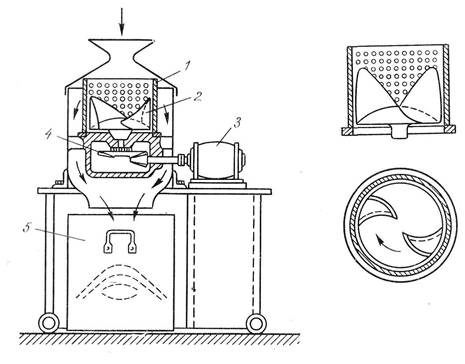

Гранулятор (рис. 4) содержит рабочую камеру (1), в которой через загрузочную воронку подается влажный материал, подлежащий гранулированию. В камере на двух параллельных валах (2) установлены шнеки (3), снабженные продольными стержнями (4) и лопастными колесами (5), смонтированными на противоположных концах валов. Шнеки перемещают и протирают материал через перфорированную пластину, образующую дно рабочей камеры.

Рисунок 4 – Гранулятор

Гранулятор модели 3027 (рис. 5) имеет два рабочих органа и используется для влажного и сухого гранулирования. Рабочий орган механизма для влажного гранулирования состоит из цилиндра, снабженного тремя спиральными лопастями эвольвентного профиля (угол подъема спирали 80°), расположенными под углом к оси цилиндра. Они ликвидируют комкование. Рабочий орган механизма для сухого гранулирования состоит из шнека и шести протирочных стержней, что позволяет перемещать гранулируемый материал в осевом направлении.

Конструкция гранулятора для влажного гранулирования показана на рис. 6. В вертикальный перфорированный цилиндр (1) насыпают гранулируемую массу и протирают через отверстия с помощью пружинящих лопастей (2).

Рисунок 5 – Гранулятор модели 3027

Рис. 6 – Гранулятор для влажного гранулирования.

1 – цилиндр с отверстиями; 2 – протирающие лопасти;

3 – электродвигатель; 4 – коническая передача; 5 – приемник для гранул

В последние годы в фармацевтическую промышленность все шире внедряются аппараты и машины, в которых совмещаются несколько технологических операций. Так, процесс гранулирования все чаще комбинируется со смешиванием либо с сушкой. Перспективны смесители-грануляторы, предназначенные для смешивания сыпучих материалов с жидкостью и их гранулирования (см. смешивание).

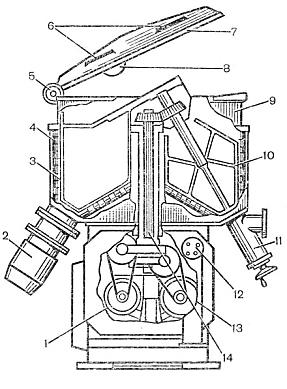

Высокоскоростные смесители-грануляторы выпускаются фирмами: «Baker Perkine» (Англия) и «Machines collete» (Бельгия). Высокоскоростной смеситель-гранулятор (рис. 7) сделан в виде герметичной полированной емкости с закругленным дном.

Рисунок 7 - Высокоскоростной смеситель-гранулятор. 1 – картер привода; 2 – гомогенизатор; 3 – вращающийся скребок; 4 – водяная рубашка; 5 – ось крышки; 6 – выпускные клапаны; 7 – крышка; 8 – система блокировки крышки; 9 – корпус; 10 – мешалка; 11 – разгрузочный клапан; 12 – узел наклона резервуара; 13 – привод; 14 – центральный вал [15]

В емкости имеются две мешалки: одна – в виде центрального скребка (3), приводимого в действие через центральный вал (14), предназначена для сообщения обрабатываемому продукту регулируемого движения; другая (10) – для разрушения частиц неправильной формы. Обе мешалки работают с регулируемой частотой вращения, которая у второй мешалки примерно в 10 раз выше, чем у первой. В аппарате осуществляется смешивание и гранулирование. Смешивание в основном обеспечивается за счет энергичного принудительного кругового перемешивания частиц и сталкивания их друг с другом. Процесс перемешивания для получения однородной по составу смеси длится 3-5 мин.

Высокоскоростные смесители серии HLM используется для смешивания сухого порошка, предназначенного для производства таблеток или капсул, а также для мокрого гранулирования. Смеситель заполняется порошоком или гранулятом. Смешивание происходит при помощи смесительных лопастей. Также оборудование предназначено для дробления материала при помощи дробилки. К материалу в последствии добавляется связывающее вещество. После завершения смешивания контейнер опорожняется посредством отгрузочного устройства.

Все соприкасающиеся с продуктом детали изготовлены из высококачественной стали марки SS 316L. Остальные из SS 304. Загрузочная способность серии HLM составляет от 30 до 600 кг.

Рисунок 8 – Высокоскоростной смеситель серии HLM

Оборудование соответствует требованиям стандарта GMP [23].

Грануляторы серии YK (рис. 9) используется для получения гранул различного размера, из сухих или влажных исходных материалов. Грануляторы данной серии применяются на опытных и серийных производствах фармацевтической, пищевой, химической и легкой промышленности, а также в аптечном и лабораторном производстве.

Рисунок 9 – Гранулятор серии YK

Технологический процесс формирования гранул заключается в продавливании материалов через сетки с калиброванными отверстиями при помощи ротора, приводимого в движение электродвигателем, с качающимися гексагональными лопастями.

Калибраторы серии FZ (рис. 10) предназначены для производства гранул заданного размера. Устройства предназначены также для измельчения таблеток, брикетов, крупных гранул. Принцип действия устройства основан на просеивании продавливании смесей, брикетов, таблеток и др. через сито с коническими ячейками, при помощи лопастей. При продавливании между лопаткой и поверхностью сетки сохраняется зазор.

Рисунок 10 – Калибратор серии FZ [24]

Существуют модели вертикальных смесителей-грануляторов, в которых можно осуществлять и сушку гранулята. С инженерной точки зрения, эта возможность может быть реализована посредством оснащения смесителя-гранулятора рубашкой, отводом для вакуумирования и подачей сухого газа (рис. 11).

Известны также примеры использования микроволновых генераторов. Тем не менее сушка гранулята возможна и с использованием другого технологического оборудования, даже если конструкционные особенности смесителя-гранулятора позволяют осуществлять в нем сушку.

Это связано с тем, что разработка и реализация технологического процесса, предполагающая сушку гранулята в смесителе-грануляторе, вызывает определенные трудности, которые связаны с разрушением гранул в процессе сушки, адгезией гранулята к стенкам смесителя-гранулятора и образованием конгломератов, снижающих эффективность и увеличивающих время сушки.

Рис. 11 – Схематическое изображение процесса сушки в вертикальном смесителе-грануляторе с высоким усилием сдвига VG PRO 1200 (Glatt AG, Германия)

Для снижения адгезии гранулированной массы к стенкам аппарата разработаны различные инженерно-конструкторские решения. Наклоненные внутрь стенки рабочей камеры, как в Collette (GEA Pharma Systems AG, Швейцария), P 10 -P 1800 (DIOSNA Dierks & Shne GmbH, Германия) или качание рабочей камеры, как в RotoCube (IMA S.p.A., Италия), использовали для обеспечения опадания гранулята под собственным весом. Специальную конструкцию перемешивающих лопастей применяют практически все производители.

Если оборудование не позволяет осуществлять в нем сушку, то гранулированную массу выгружают из смесителя-гранулятора, при необходимости пропускают через калибратор и либо выгружают на стеллажи полочной сушки, либо перемещают в псевдоожиженную сушку. Грануляция в смесителях-грануляторах с высоким усилием сдвига с последующей калибровкой гранулята и сушкой в псевдоожиженном слое получила широкое применение в фарминдустрии (рис. 12). Сушка в псевдоожиженном слое в сравнении с грануляторами с высоким усилием сдвига позволяет эффективно осуществлять сушку при более щадящих режимах, минимизируя деструктивное механическое воздействие перемешивающих лопастей и исключающее импульсное воздействие вакуума.

Рисунок 12 – Пример реализации технологической связки смесителя-гранулятора с высоким усилием сдвига и сушки в псевдоожиженном слое (компания GEA Pharma Systems AG, Швейцария) [25]

Сушка увлажненных гранулятов является одним из самых энергоемких процессов. В производстве таблетированных лекарственных форм для сушки гранулятов используются сушилки различных конструкций и принципов действия. Наиболее перспективна сушка в псевдоожиженном слое. Основными ее преимуществами являются: высокая интенсивность процесса; уменьшение удельных энергетических затрат; возможность полной автоматизации процесса; сохранение сыпучести продукта. В отечественной химико-фармацевтической промышленности применяются сушилки этого типа, разработанные ЛНПО «Прогресс» и предназначенные для сушки таблеточных гранулятов, не содержащих органических растворителей, а также сушилки СП-30, СП-60, СП-100, где цифрами обозначена номинальная загрузка исходного материала в килограммах.

Сушилка СП-30 (сушилка порошков с загрузкой 30 кг порошка) представляет собой цельносварной металлический шкаф, облицованный металлическими листами и разделенный на два отсека (рис. 13). В первом малом отсеке размещены воздухозаборное устройство 1 и воздухоподогреватель 2. На входе из первого во второй отсек установлен воздушный фильтр 3. Вторым отсеком является сушильная камера, которая в вертикальной плоскости разделена на три части. Первая служит для установки в ней тележки 4 с резервуаром из оргстекла 6, наполненным продуктом 5. Резервуар с гранулятом размещается на тележке 4, имеющей подъемное устройство. При подъеме верхний срез резервуара прижимается к уплотнению горизонтальной перегородки. Вторая (средняя) часть сушилки предназначена для размещения рукавного фильтра 7 со встряхивающим устройством. В третьей (верхней) части сушилки размещается вентилятор 8, насаженный непосредственно на вал электродвигателя 11 и шибер 9 с рукояткой управления, расположенной на лицевой стенке шкафа для регулирования потока воздуха (10), проходящего через сушилку.

Рисунок 13 – Аппарат СП-30 для сушки гранулята в кипящем слое [15]

Сушки-грануляторы серии GFG (GFG-15B, GFG-30B, GFG-60B, GFG-120B, GFG-200B) порошковых смесей в «псевдосжиженном (кипящем) слое» предназначены для сушки влажных порошков и гранулята по методу «псевдосжиженного (кипящего) слоя» (рис. 14). Эти установки особенно эффективны для сушки гранул большого размера от 100 мкм до 4-6 мм.

Принцип работы устройства основан на методе сушки в «кипящем слое». В установку помещается порция влажной порошкообразной смеси. С низу установки подается большим потоком очищенный подогретый воздух. В результате подогретый воздух создает облако из смеси - «псевдосжиженній (кипящий) слой». Излишек воздуха удаляется из установки через систему фильтров. При работе установки возможна подача через распылитель связующего раствора для формирования гранул.

Высокая эффективность сушки и грануляции достигается за счет возможности быстрого испарения влаги сразу со всей поверхности частиц и гранул, подвешенных большим потоком воздуха в «кипящем слое».

Особенности:

1. установка полностью соответствует требованиям стандартов GMP;

2. имеет рациональное устройство с хорошей эффективностью и легким управлением;

3. отличается простотой конструкции;

4. имеет удобное расположение органов контроля и управления, оборудован компьютерным контролем с дружественным человеко-машинным интерфейсом;

5. технологические параметры режимов работы автоматически сохраняются, что позволяет достаточно легко и быстро запустить повторно технологический процесс;

6. обладает усовершенствованным устройством для процесса подачи жидкости;

7. минимизировано пылевыделение;

8. одновременно производятся процессы смешивания, гранулирования и сушки, что помимо удобства позволяет избежать загрязнения сырья из-за чрезмерных контактов с окружающей средой;

9. благодаря применению антистатических материалов, работа с устройством максимально безопасна;

10. установка взрывобезопасна, предусмотрена система отверстий для сброса давления;

11. в установке нет «мертвых углов», ввиду чего загрузка, разгрузка и технологическое обслуживание происходят легко и быстро;

12. нагрев воздуха может производиться как паром, так и при помощи электрических нагревательных элементов (дополнительные опции).

Рисунок 14 – Сушка-гранулятор порошковых смесей в «псевдосжиженном (кипящем) слое» серии GFG [30]

Бункерные сушилки SHD (рис. 15) предназначены для сушки и загрузки гранулята в автоматы. Высушивание непосредственно в зоне загрузки автоматов позволяет избежать повторного загрязнения сырья и пропитки его влагой, при транспортировке от сушильной камеры до бункера машины.

Особенности:

1. высокая тепловая эффективность;

2. контроль постоянства температуры сушки;

3. позволяет увеличить скорость впрыска.

Рисунок 15 – Бункерная сушилка SHD [22]

Сухие гранулы, которые не представляют собой равномерной массы и часто содержат комки слипшихся гранул, повторно поступают в протирочную машину с пластинками, имеющими диаметр отверстий меньший, чем для влажных гранул, или подвергают обкатыванию до сферической формы в специальном аппарате мармеризер (рис. 16). Он представляет собой неподвижный вертикальный, открытый сверху цилиндр с гладкими стенками. Внутри цилиндра у основания вращается рифленая пластина со скоростью 400-1600 об/мин, поверхность которой покрыта углублениями 2-4 мм. Вермишелеобразный, цилиндрической формы гранулят, полученный продавливанием пластичной массы через радиальное или торцовое сито, поступает в мармеризер. В нем цилиндры разламываются на кусочки длиной, равной диаметру гранулята, и обкатываются до сферической формы под действием центробежных и фрикционных сил. Время обкатки гранул равно в среднем 2 мин, производительность – до 20 000 кг/ч.

Рисунок 16 – Движение катышка на пластине мармеризера [15]

Опудривание гранулята осуществляется свободным нанесением тонкоизмельченных веществ на поверхность гранул. Путем опудривания в таблетируемую массу вводят скользящие вещества, разрыхляющие и др. Опудривание гранулята проводят обычно в смесителях с вращающимся корпусом и вращающимися лопастями, циркуляционных смесителях (с псевдоожиженным слоем), дражировальных котлах, специальных машинах для опудривания. В последнее время для этой цели чаще используют циркуляционный смеситель с псевдоожиженным слоем. За короткое время (от 1 до 5 мин) происходит равномерное перемешивание опудривающих компонентов с гранулятом.

Специальные машины для опудривания (рис. 17) работают по следующей схеме: гранулы из бункера (2) поступают на транспортер (1), проходя под бункером (3), опудриваются, дополнительно перемешиваются плужками (5) и собираются в приемник (6). Заслонками (4) регулируется масса высыпаемого на транспортер гранулята и опудривающего вещества.

Рисунок 17 – Специальная машина для опудривания гранул. 1 – транспортер; 2 – бункер для гранул; 3 – бункер для опудривателя; 4 – заслонки; 5 – плужки; 6 – приемник

Жиры и жироподобные вещества вводят в виде эфирного раствора путем опрыскивания при непрерывном перемешивании гранул, после чего эфиру дают испариться.

Процесс прессования осуществляется на таблеточных машинах 2-х типов:

1. С покоящейся матрицей и подвижной загрузочной воронкой;

2. С подвижной матрицей и покоящейся загрузочной воронкой.

Первый тип машин получил название эксцентриковых, или кривошипных (по типу механизма, приводящего в движение пуансоны), или ударных (по характеру прессующего усилия). Машины второго типа наываются роторными, револьверными или карусельными (по характеру движения матрицы с системой пуансонов). Эксцентриковые таблеточные машины как более простые появились раньше.

КТМ (кривошипные таблеточные машины) являются однопозиционными машинами, в которых при выполнении основных операций объект обработки (таблетки) – транспортного движения не совершают. Каждую операцию технологического цикла выполняет отдельный исполнительный механизм: механизмы загрузки (дозирования), прессования, выталкивания. Для КТМ также характерно, что все таблетки производятся на одном комплекте пресс-инструмента.

Основной моделью КТМ отечественного производства является машина ТП-1М, кинематическая схема представленана рис. 18.

Рисунок 18 – Кинематическая схема ТП-1М

От электродвигателя 1 через систему зубчатых колес приводится во вращение коленчатый распределительный вал 2. От последнего получают движение кривошипно-ползунный механизм 3 (механизм прессования), кулачки 4 механизма выталкивания и кулачки 5 механизма питания (загрузочной воронки). С ползуном 6 кривошипного механизма соединен верхний пуансон 7. При движении вниз пуансон входит в матрицу 8, установленную в столешнице машины. Для изменения глубины захода верхнего прессующего пуансона в матрицу длина шатуна делается регулируемой.

Кулачок механизма выталкивания с помощью штанги 9 поднимает ползун 10 с укрепленным в нем нижним пуансоном 11 и выталкивает таблетку из матрицы. Профиль кулачка обеспечивает подъем таблетки со скоростью меньшей, чем скорость подъема верхнего прессующего пуансона. В верхнем положении нижний пуансон выходит точно на уровень среза матрицы, чем обеспечивается полная выпрессовка (выталкивание) таблетки. Кулачок 5 механизма дозирования через рычажную систему перемещает загрузочную воронку 12 по поверхности столешницы в зону матричного отверстия. Профиль кулачка в положении питателя над матрицей обеспечивает некоторое его встряхивание.

КТМ имеют маховик, функцией которого является не только поддержание средней скорости вращения распределительного вала с заданной неравномерностью, но и аккумулирование энергии на участках цикла, где технологические сопротивления не преодолеваются, с отдачей ее при выполнении самой тяжелой операции – прессовании.

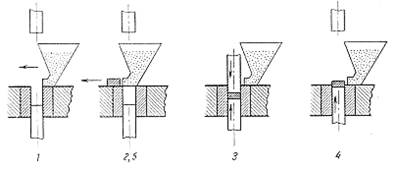

Процесс таблетирования на КТМ складывается из следующих трех операций (рис. 19).

Рисунок 19 – Схема процесса таблетирования на КТМ: 1 – исходное положение перед таблетированием; 2 – операция загрузки матрицы; 3 – операция прессования; 4 – операция выталкивания таблетки; 5 – операция сбрасывания таблетки (совмещается с загрузкой матрицы) [15]

Однопуансонная таблеточная машина TDP (рис.20) имеет кривошипный механизм, приводящий в движение толкатель с верхним пуансоном, а также два кулачка, управляющие выталкиванием таблетки, и движением питателя. Оборудование идеально подходит для небольших предприятий с мелкосерийным производством. В зависимости от давления, однопуансонные таблеточные прессы бывают нескольких моделей: TDP-1.5, TDP-5 и TDP-6.

Рисунок 20 – Однопуансонная таблеточная машина TDP [28]

Таблеточный пресс ORN & NOACK (Romaco) GRP34 (рис. 21) имеет пуансоны EURО-D (для таблеток диаметром макс. 25 мм), его производительность: 10 000 - 153 000 таблеток в час.

Рисунок 21 – Таблеточный пресс ORN & NOACK [31]

Пресс оснащен системой AWC автоматического контроля веса таблетки, а также пультом управления Pharmatronic.

РТМ (роторные таблеточные машины) являются многопозиционными машинами, в которых основные и вспомогательные операции технологического цикла выполняются при непрерывном транспортном перемещении таблеток. В связи с этим в РТМ применяется до нескольких десятков комплектов пресс-инструмента, с помощью которых одновременно, но на разных фазах осуществляется процесс таблетирования.

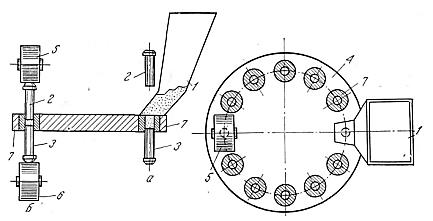

Принцип работы РТМ показан на рис. 22 (схема отечественной 12-пуансонной машины РТМ-12). Проследим за движением одной из матриц (находящейся под воронкой).

Рисунок 22 – Схема процесса таблетирования на РТМ-12

1. Нижний пуансон (3) опустился в точно обусловленное положение. Верхний пуансон (2) в это время – ушёл в самое верхнее положение, поскольку матричное отверстие (7) подошло под воронку (1) (операция загрузки).

2. Как только матрица (с заполненным гнездом) прошла воронку вместе с вращением столешницы (4), начинается постепенное опускание верхнего пуансона. Достигнув противоположной стороны, он сразу же попадает под прессующий валик (5). Одновременно на нижний пуансон оказывает давление валик (6) (операция прессования).

3. После прохода между валиками верхний пуансон начинает подниматься. Нижний пуансон также несколько приподнимается и выталкивает таблетку из матрицы. С помощью ножа (скребка) таблетка сбрасывается со столешницы – операция выталкивания (выпрессовки) таблетки.

Такое движение последовательно совершают все пресс-инструменты (матрица и пара пуансонов). Для того чтобы обеспечить пуансонам должное движение, к их рукояткам (которые здесь называются ползунами), приделаны ролики, с помощью которых они ползут (катятся) по верхним и нижним копирам (направляющим).

РТМ-41 (и ее вариация РТМ-2 MB) позволяют получать таблетки из сыпучих материалов, обладающих различными физическими и технологическими свойствами.

Еще более скоростной машиной является РТМ-55, рассчитанная на выпуск таблеток диаметром до 7 мм. Ее производительность может достигать 448000 шт. в час, скорость вращения ротора 17-68 об./мин.

Поскольку в РТМ давление двустороннее и нарастает (снимается) постепенно, таблетки получаются высокого качества. Эти машины работают равномерно, не пылят. В загрузочной воронке может быть установлена мешалка. Вращающийся ротор допускает установку приспособлений для опудривания матричного отверстия перед загрузкой, а также после нее (для опыливания поверхности заполненной матрицы). В некоторых конструкциях имеются щеточные обтирающие или очищающие приспособления, обеспечивающие чистоту пуансонов [15].

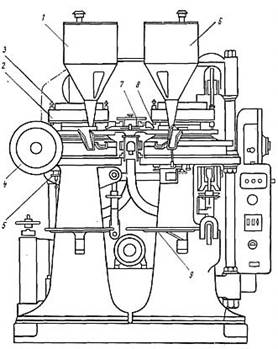

Роторные таблетпресса РТП-1, РТП-2, РТП-2М предназначены для производства из подготовленного гранулята медицинских таблеток и других прессованных препаратов в области фармацевтики (рис. 23).

Ротационный таблеточный пресс RONCHI Comprimitrice AR18/15 имеет 15 пресс станций, максимальный диаметр производимой таблетки 33 мм (рис. 24).

Рисунок 23 – Таблетпресс роторный для прессования медицинских таблеток РТП-1, РТП-2, РТП-2М [32].

Рисунок 24 – Ротационный таблеточный пресс RONCHI Comprimitrice AR18/15

Двух-роторный таблеточный пресс MANESTY Mark IV (рис. 25) имеет 2 наполнительных бункера, выпускающие таблетки диаметром до 11 мм. Количество пресс-станций равно 55, его производительность: 79.200 - 316 800 таблеток в час.

Рисунок 25 – Двухроторный таблеточный пресс MANESTY Mark IV [29]

Покрытия, наносимые на таблетки, в зависимости от их состава и способа нанесения можно разделить на три группы: дражированные, пленочные и прессованные.

Дражированные покрытия. Процесс нанесения оболочек методом дражирования (наращивания) осуществляется в дражировочных котлах – обдукторах. Обдуктор представляет собой вращающийся котел овальной (чаще всего эллиптической) формы, укрепленной на наклонном валу. Скорость вращения котла меняется в зависимости от хода технологического процесса (от 20 до 60 об./мин). Для получения таблеток с сахарным покрытием используются в основном открытые дражировочные котлы, а также автоматические линии, имеющие от 2 до 6 котлов (рис. 26).

Рисунок 26 - Линия дражировочных котлов

Наполнение обдуктора таблетками должно быть оптимальным, его загрузка обычно составляет 1/5-1/6 объема. При большей загрузке таблетки могут разрушаться под тяжестью вращающейся массы, при меньшей – истираться за счет интенсивного перемешивания внутри котла. Оболочкой покрывают обычно двояковыпуклые таблетки. Готовый продукт – таблетки, покрытые оболочкой, имеют красивую, овальной (или круглой) формы поверхность.

Настольный дражеровщик (рис. 27) выполнен из нержавеющей стали.

Рисунок 27 - Настольный дражеровщик [26]

Подогревание котла осуществляется с помощью электрической плитки. Для покрытия таблеток оболочками раствор сахарного сиропа или другую полимерную субстанцию распыляют внутрь вращающегося котла. Особенностью этой модели является механический формирователь драже из тестообразного материала. Возможно формирование круглых драже.

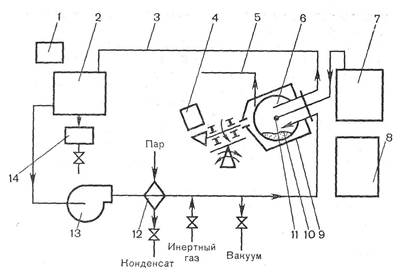

Плёночные покрытия. Для нанесения пленочных покрытий на таблетки из растворов на основе органических растворителей применяется установка типа УЗЦ-25 (209), имеющая замкнутую систему улавливания и регенерации растворителя. Установка работает следующим образом (рис. 28). В дражировочный котел (6), вращающийся от привода (4), загружаются подлежащие покрытию таблетки. Система изолируется. В блоке (7), имеющем два аппарата с мешалкой, готовится покрывающий раствор. Система трубопроводов (3) заполняется азотом. На пульте управления (8) задаются параметры ведения процесса – температура осушающего воздуха, время распыления раствора; на дозирующем насосе – расход раствора. Вентилятором (13) азот подается в калорифер (12), где нагревается до заданной температуры, затем, входя в котел (6), омывает перемешиваемые таблетки (10), на которые с помощью распыливателя (11) наносится покрывающий раствор. Азот с парами растворителя поступает в конденсатор (2), где растворитель конденсируется и собирается в сборнике (14). При необходимости к конденсатору подключается водоохлаждающая установка (1). Осушенный азот вновь поступает на вентилятор. Этот цикл повторяется многократно до полного покрытия таблеток. По окончании процесса производится разгерметизация кожуха дражировочного котла (9), для чего предварительно из системы с помощью вакуума удаляется азот с парами растворителя. Котел открывается, остаток парогазовой смеси удаляется из котла местным отсосом (5). Покрытые таблетки выгружаются путем наклона котла.

Рисунок 28 – Установка типа УЗЦ-25 для покрытия таблеток (схема) [15]

Оборудование серии HLС HL Pharmtech (рис. 29) предназначается для покрытия таблеток сахарной оболочкой или водорастворимой пленкой.

Рисунок 29 - Оборудование серии HLС HL Pharmtech

Оборудование соответствует требованиям стандарта GMP [27].

Таблетки подаются в перфорированный барабан и подвергаются нагреванию. Через распылители раствор попадает на таблетки и сушится в потоке воздуха. Данный процесс позволяет быстро достигнуть прочного и тонкослойного покрытия таблеток. После покрытия таблеток оболочкой и сушки производится их отгрузка из коатера.

Все соприкасающиеся с материалом части изготовлены из высококачественной нержавеющей стали SS 316L. Остальные из SS 304. Загрузочная способность оборудования серии HLC от 0,4 до 650 кг.

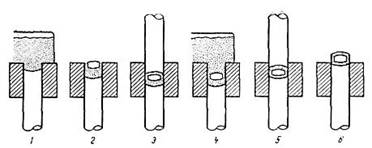

Прессованные покрытия. Этот способ наложения оболочек требует таблеточных машин специальных конструкций. Принцип их работы показан на рис. 30.

В позиции (1) матрица наполняется гранулятом для нижней части оболочки. В позиции (2) туда помещается таблетка. В позиции (3) движением верхнего пуансона таблетка вдавливается в гранулят (предварительное прессование). В позиции (4) вместо ушедшего вверх пуансона подходит загрузочная воронка с гранулятом для образования верхнего слоя оболочки. В позиции (5) происходит окончательное прессование, после чего в позиции (6) нижний пуансон выбрасывает таблетку, заключенную в оболочку, на поверхность столешницы.

Рисунок 30 - Схема наложения оболочек прессованием

Для нанесения прессованного покрытия предложено несколько конструкций машин. Все они состоят из двух таблеточных машин ротационного типа. В одной из них производятся сами таблетки, в другой – наложение оболочки. Одна из таких машин, вернее агрегат, «Drycota» («Драйкота») производства английской фирмы «Манести» показана на рис. 31. На машине слева происходит таблетирование, для чего гранулят насыпают в бункер (1), откуда он передается в матрицы, находящиеся в роторе (2). Прессование происходит посредством пуансонов (3) и роликов (4). Массу таблетки регулируют винтом (5). В машине справа происходит наложение оболочки. С этой целью массу для оболочки насыпают в бункер (6), откуда она поступает в матрицы (нижняя засыпка). В это время с левой машины при помощи передатчика (7) и (8) полученная таблетка опускается в матрицу. Затем следуют верхняя засыпка и прессование. Готовые таблетки ссыпаются в емкость (9).

Рисунок 31 – Таблеточная машина «Драйкота» [15]

Чаще всего в процессе упаковки таблетированных препаратов исплльзуется упаковка в блистеры. Блистерные машины серии DPP представляют собой упаковывающие машины с планшетным формированием блистера, предназначенные для упаковки и запечатывания в блистерные формы таблеток, капсул и др. штучных изделий (рис. 32).

Рисунок 32 – Блистерная машина серии DPP

Блистер-упаковывающая машина серии DPP предназначена для упаковки таблеток капсул и других штучных изделий в ячейковую контурную упаковку различного типа в условиях участков фармацевтических и других производств. Машины могут быть широко использованы на небольших производствах, в различных областях промышленности. Принцип работы основан на цикличном перемещении упаковочного материала по техническим операциям нагрева плёнки, формированием на ней ячеек автоматического (возможно ручного, например, для наладки пошагово) заполнения пакуемых предметов термосклеивания с последующей вырубкой блистеров.

Отличительные особенности:

1. Высокая производительность.

2. Все узлы и агрегаты соприкасающиеся с упаковываемой продукцией изготовлены из нержавеющей полированной стали, в соответствие с требованиями стандарта GMP, что предоставляет возможность использования на производствах соответствующих стандартам GMP и HASSP.

3. Рациональная конструкция позволяет быстро и легко регулировать и перенастраивать любой узел.

4. Удобное расположение органов контроля и управления.

5. PLC - контролер с интерфейсом «человек – машина».

6. Единая система автоматического контроля за механической, электронной, оптической и пневматической частями. Свето-электронный механизм ориентации (по цвету, по форме и т.д.). Контроль отсутствия заполнения, автоматическая отборка бракованных блистеров Ал./Пл/.Ал. Ал./Ал., контроль за порывом/обрывом пленки и фольги.

7. Использование планшетов (плит) при формировании и запайки блистеров, значительно уменьшает стоимость оснастки по сравнению с машинами барабанного типа.

8. Упаковка изделий нестандартной формы или нескольких видов таблеток, капсул, других изделий (например определенный курс лечения на одном блистере).

9. Позитивное прессован