Технологические параметры гидравлических экскаваторов.

В последние годы наметилась тенденция широкого внедрения в практику открытых горных работ нового типа выемочно-погрузочных машин - гидравлических экскаваторов с рабочим оборудованием прямой и обратной мехлопаты. Тенденция широкого внедрения гидравлических экскаваторов в практику открытых горных работ объясняется наличием у этих экскаваторов конструктивных и технологических преимуществ по сравнению с мехлопатами. основными из них являются:

1) дополнительная степень свободы рабочего оборудования (одновременная подвижность стрелы, рукоятки и ковша), обеспечивающая получение регулируемой траектории черпания и слоевую (сверху вниз) разработку пород;

2) в 1,5-2,5 раза меньше удельная металлоемкость конструкции;

3) большое усилие копания;

4) быстрый монтаж (демонтаж) рабочего оборудования, позволяющий использовать на одной машине различные его конструкции, что обеспечивает в заданный момент соответствие технологических параметров экскаватора условиям разработки.

Обратные гидравлические мехлопаты по сравнению с прямыми мехлопатами имеют следующие преимущества:

1) большой радиус черпания на уровне стояния экскаватора;

2) возможность верхнего и нижнего черпания и погрузки транспортных средств на уровне стояния экскаватора, ниже и выше него;

3) лучшую возможность селективной выемки пород при установке экскаватора на кровле разрабатываемого уступа и возможность выемки из под слоя воды.

Технологические параметры многоковшовых экскаваторов.

Многоковшовые экскаваторы по конструкции рабочего органа делятся на цепные и роторные. У цепных многоковшовых экскаваторов (рис. 5.13) рабочим органом является ковшовая цепь, которая движется по направляющей раме. При движении по забою ковши наполняются и перемещают породу к верхнему барабану, где они разгружаются в бункер. Из бункера порода поступает в вагоны или на разгрузочный конвейер. Вместимость ковша 250-4500 л.

Рисунок 5.13 - Схема цепного многоковшового экскаватора:

1 - направляющая рама;

2 -ковшовая цепь;

3 - верхний барабан;

4-планирующее звено;

5 - подвижной противовес;

6 - канат для подвески стрелы;

7- тяги для подвески рамы к стреле;

8- канат для управления планирующим звеном;

9-стрела; 10-загрузочные люки;

11-порталы под экскаватором;

12-кран-укосина для ремонта экскаватора.

Цепные многоковшовые экскаваторы выпускаются на железнодорожном, гусеничном и пневмоколесном ходу.

Рабочий орган роторного экскаватора по сравнению с рабочим органом цепного экскаватора имеет следующие преимущества. Операции черпания и перемещения породы на разгрузку выполняются разделами более высокого усилия черпания (в 1,5-2 раза выше, чем у цепного), надежность и к.п.д. На роторе устанавливаются от 6 до 12 ковшей, которые снабжены зубьями, армированными твердыми сплавами.

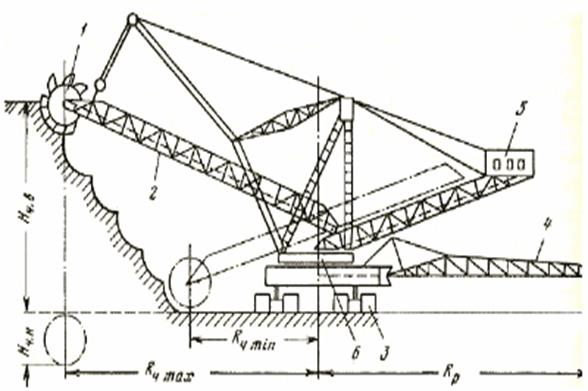

Рис. 3.14 .Схема роторного экскаватора:

1 - роторное колесо;2 - стрела; 3 - гусеницы;

4 - разгрузочная консоль; 5 - противовес; 6- поворотная платформа.

Ход роторных экскаваторов бывает гусеничный, шагающе-рельсовый, рельсово-гусеничный. Шагающе-рельсовый ход имеют мощные экскаваторы с невыдвижной стрелой. Шагающе-рельсовый ход по сравнению с гусеничным позволяет повысить проходимость и улучшить маневренность экскаватора благодаря возможности поворота на месте на любой угол. Малые экскаваторы, большинство средних и некоторые мощные имеют гусеничный ход.