На каждом предприятии устанавливается единый порядок проведения проверок технологической оснастки и оборудования на технологическую точность и контроля проведения этих проверок.

Одним из показателей, влияющих на качество выпускаемой продукции, является точность технологических приспособлений и оборудования, на котором изготавливается изделие. Для устранения влияния этого показателя на качество выпускаемой продукции, проводятся систематические проверки.

Основной задачей проверки на технологическую точность оснастки, которая эксплуатируется производственными участками или вновь изготовленной (штампы, приспособления, кондуктора сборки и т.п.), является проверка изготовленной на этой технологической оснастке детали на соответствие конструкторской документации и технологической документации, установление причин несоответствий и их устранение.

Задачей проверки оборудования является контроль соответствия измеряемых параметров точности оборудования параметрам указанным в техническом паспорте проверяемого оборудования.

Проверка технологической оснастки на технологическую точность осуществляется в соответствии с:

- ведомость оснастки, подлежащей проверке на технологическую точность;

- график планово-периодических проверок технологической оснастки на технологическую точность.

Проверка на технологическую точность включает:

- планово-предупредительные ремонт технологической оснастки согласно графика;

- технический осмотр технологической оснастки;

- проверка вновь изготовленных и отремонтированных приспособлений.

Для определения перечня оснастки по производственному участку уполномоченный специалист составляет ведомость технологической оснастки. В ведомости технологической оснастки по каждой позиции определяется периодичность проверки точности.

На основании ведомости составляется график планово-периодической проверки приспособлений. В графике указываются даты проведения планово-периодической проверки технологической оснастки по плану и по факту. Приспособления, не эксплуатируемые со времени последней проверки, проверке на технологическую точность не подлежат и в графике ставится запись "не эксплуатировались".

При проведении планово-периодичесой проверки технологической оснастки на технологическую точность необходимо:

- проверять равномерность зазора между пуансоном и матрицей (соосность) путем установки в штамп спецпуансона и спецматрицы и опускания пуансона в матрицу вручную;

- разделительные штампы испытывать, вырубая на них картон или пергамент, срез должен быть чистым по всему контуру (зазор выполнен правильно); обрыв или затягивание пергамента указывает на: неравномерность зазора, чрезмерную величину зазора или затупление режущих кромок;

- в гибочных, вытяжных штампах проверять правильность сочетания элементов профиля и рельефов, согласованность взаимного расположения верхней и нижней частей штампа и правильность взаимодействия сопрягающихся деталей и узлов; соответствие профиля получаемой детали рабочим чертежам;

- в универсальных линейках, "утюжках" (деталь универсальной линейки для настройки линейных размеров), упорах, фиксаторах проверять правильность получаемых линейных размеров в соответствии с разметкой.

Результаты планово-периодической проверки оснастки записываются в графике. Делается отметка о состоянии проверенной оснастки (удовлетворительное, необходим ремонт, эксплуатации и ремонту не подлежит).

Проверку на технологическую точность крупногабаритной оснастки в случае ее сложного демонтажа, допускается производить путем выборочных проверок деталей, изготовленных на этом приспособлении.

В случае использования технологических приспособлений, не прошедших проверку на технологическую точность или имеющих отклонения от установленных документацией требований, отделу технического контроля предоставляется право прекращения приемки изготовляемой продукции.

Техническому осмотру подлежит вся эксплуатируемая технологическая оснастка, определенная ведомостью. Технический осмотр проводится два раза в месяц, путем внешнего осмотра и замера контролируемых размеров изготавливаемой на приспособлении детали, отдельных параметров технологической оснастки, влияющих на точность изготовления детали.

Технический осмотр приспособлений производится комиссионно. Результаты технического осмотра записываются в журнале записи результатов технического осмотра оснастки.

Технологическая оснастка, точность которой при проверке оказалась ниже допустимой, подлежит ремонту и последующей проверке.

Проверка оборудования на технологическую точность осуществляется в соответствии с:

- ведомостью оборудования, подлежащего проверке на технологическую точность;

- годовой график планово-предупредительных ремонтов;

- технический паспорт оборудования.

Проверка оборудования должна установить, соответствует ли точность взаимодействия отдельных узлов оборудования паспортным техническим данным и не влияет ли его состояние на точность производимых деталей.

Проверка оборудования планируется и производится на основании ведомости оборудования при средних и капитальных ремонтах согласно графика планово-предупредительного ремонта. Проверка оборудования на точность планируется с учетом состояния и важности оборудования. Кроме планируемых проверок предусматривается проведение внеочередных проверок в случае, когда имеются неточности изготовления деталей не по вине оснастки. Виды, методы проверок и нормы точности для каждого оборудования устанавливаются его паспортными данными.

Методика оценки оборудования на технологическую точность

1.1 Перед проведением работ по статистическому анализу точности оборудования проверяется состояние оборудования, инструментальной оснастки и устанавливаются режимы согласно технологической документации.

1.2 Учебный мастер в присутствии преподавателя и студентов должен производить замеры партии последовательно обработанных деталей (от 50 до 200), изготовленных при неизменной наладке оборудования. Детали замеряются на мерительном индикаторном приспособлении, предусмотренным технологическим процессом или универсальным измерительным шкальным инструментом с ценой деления до 10% от допуска в соответствии с ГОСТ 27.202.

Полученные результаты предоставляются студентам для определения показателей технологической точности оборудования и стабильности технологического процесса.

1.3 При законе нормального распределения отклонения таких параметров, как длина, диаметр, межосевое расстояние - имеют положительные и отрицательные значения.

1.3.1 Точность и устойчивость производственного процесса, а также технологическая точность оборудования определяются двумя обобщающимися показателями:

- величиной среднего размера изготовленных деталей;

- величиной рассеяния случайных отклонений размеров.

1.3.2 Поле рассеяния контролируемого параметра по закону нормального распределения определяется в соответствии с таблицей 1;

1.3.3 Изготовление деталей в пределах заданного допуска будет обеспечено тогда, когда поле рассеяния отклонений контролируемого параметра будет меньше или равно полю допуска, а середина поля рассеяния близка или равна середине поля допуска. Если поле рассеяния отклонений будет равно полю допуска, а середина поля рассеяния окажется смещенной от середины поля допуска, то это может вызвать появление брака.

Таблица 1

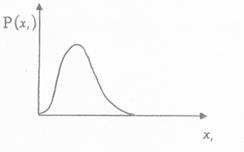

| Графическое изображение | Поле рассеяния размера | Условия, при которых наблюдается данный закон |

|

| Центры рассеяния параметров во времени не смещаются. |

1.4 Все измеренные значения разбиваются на ряд интервалов и располагаются в порядке возрастания.

1.4.1 При объеме выборки n≤100 количество интервалов определяется по формуле:

, (1)

, (1)

Где M – количество интервалов.

При объеме выборки n>100 количество интервалов определяться по формуле:

М = 5 Ign, (2)

где n - количество деталей в выборке.

1.4.2 Количество интервалов зависит от объема выборки, размаха и требуемой точности исследования. При малом количестве интервалов расчет может оказаться не точным, большое количество интервалов увеличивает объем работ. Как малое число интервалов, так и большое, искажает внешний вид кривой опытного распределения. Рекомендуется количество интервалов брать не менее 6 и не более 20.

1.4.3 Размах в выборке определяется по формуле:

, (3)

, (3)

Где R – размах;

– наибольшее и наименьшее значение в выборке.

– наибольшее и наименьшее значение в выборке.

1.4.4 По размаху и принятому количеству интервалов определяется длина интервала:

(4)

(4)

где С — длина интервала

Окончательно количество интервалов определяется по формуле:

. (5)

1.4.5 Минимальное и максимальное значения интервалов определяется по формулам:

-для первого интервала  , (6)

, (6)

, (7)

, (7)

где  =

=  - наименьшее значение в выборке;

- наименьшее значение в выборке;

-для второго интервала  , (8)

, (8)

и т.д. (9)

и т.д. (9)

1.4.6 Среднее значение границ интервалов определяется по формуле:

(10)

(10)

где  - среднее значение границ интервалов.

- среднее значение границ интервалов.

Для первого интервала  и т.д.

и т.д.

1.5 Составляется таблица 2 сгруппированных данных.

1.5.1 В графу 1 заносятся номера интервалов.

1.5.2 В графу 2 заносятся границы интервалов.

1.5.3 В графу 3 заносятся средние значения интервалов.

1.5.4 В графу 4 заносятся вертикальными штрихами все значения частот ni - количество деталей, входящих в выборку, размеры которых попали в данный интервал.

1.5.5 В графу 5 - частота  для каждого интервала.

для каждого интервала.

1.5.6 В графу 6 - суммарное значение частот  .

.

1.6 Для расчета среднего арифметического Х и среднего квадратического S составляется расчетная таблица согласно данных таблицы 2.

1.7 Вычисляются статистические характеристики для закона распределения.

1.7.1 Среднее арифметическое значение определяется по формуле:

, (11)

, (11)

где:  - среднее арифметическое значение интервалов;

- среднее арифметическое значение интервалов;

- среднее значение интервалов;

- среднее значение интервалов;

b - средняя величина длины интервала, значение которой рассчитывается по формуле:

. (12)

. (12)

1.7.2 Среднее квадратическое отклонение при n≤20 определяется в зависимости от объема выборки по формуле:

, (13)

, (13)

где: S - среднее квадратическое отклонение;

- значения параметра (размеры);

- значения параметра (размеры);

n - объем выборки.

Для определения среднего квадратического отклонения при n>20 используются данные в соответствии с таблицей A3 (приложение А):

. (14)

. (14)

1.7.3 Поле рассеяния определяется по формуле:

, (15)

, (15)

где  - поле рассеивания,

- поле рассеивания,

I- коэффициент, зависящий от закона распределения.

При нормальном законе распределения I= 6, при законе распределения Максвелла I=5,25.

1.7.4 Коэффициент точности определяется по формуле:

, (16)

, (16)

где  - коэффициент точности,

- коэффициент точности,

- величина поля допуска.

- величина поля допуска.

1.7.1 Смещение уровня настройки определяется по формуле:

, (17)

, (17)

где Е - смещение уровня настройки,

величина середины поля допуска, которая определяется по формуле:

величина середины поля допуска, которая определяется по формуле:

, (18)

, (18)

где Тв - верхний предел допуска;

Тн - нижний предел допуска.

1.7.2 Коэффициент настройки фактический определяется по формуле:

, (19)

, (19)

где  - коэффициент настройки фактический.

- коэффициент настройки фактический.

1.7.3 Коэффициент настройки допустимый определяется по формуле:

, (20)

, (20)

где КНД - коэффициент настройки допустимый.

1.8 Процент брака определяется по формуле:

, (21)

, (21)

где q - процент брака,

Ф(t) - часть площади под кривой распределения, выраженная в долях, соответствующая отношению:

, (22)

, (22)

где  - половина допуска,

- половина допуска,

Значение функции Ф(t) определяется согласно приложения В. Для закона Максвелла величину площади под кривой в долях  находим по формуле:

находим по формуле:

, (23)

, (23)

Значение функции Ф(t) определяется согласно приложения Г.

Процент брака определяется по формуле:

. (24)

. (24)

1.8.1 Если среднее арифметическое значение не совпадает с серединой поля допуска X≠0, имеется смещение настройки Е≠0, то процент брака определяется в отдельности для каждой половины кривой распределения по формулам:

, (25)

, (25)

. (26)

. (26)

Брак для каждой половины кривой распределения определяется по формулам:

, (27)

, (27)

. (28)

. (28)

1.8.2 Общий брак (в процентах) будет равен:

(29)

(29)

Отклонения, допуски формы и расположения: круглости, параллельности, перпендикулярности, биения и другие, имеющие только положительные значения, подчиняются закону распределения существенно положительных величин (Максвелла) в соответствии с таблицей 2. При исследовании технологического процесса, показатель качества которого распределяется по закону Максвелла, замеры исследуемого параметра производятся в одном сечении во взаимно перпендикулярных направлениях.

Для определения конусности замеры производятся в двух сечениях.

1.9.1 Процент брака, не подсчитывая по формулам, можно определить:

- для нормального закона согласно приложениям Д и Е;

- для закона Максвелла согласно приложения Ж.

1.9 Для выявления динамики процесса в функции времени строится эмпирическая точностная диаграмма. Для этого всю исследуемую выборку разбивают на группы (по 20-25 значений в группе), последовательно полученных до ходу процесса, т.е. в первую группу попадут значения показателей качества с номерами 1-20, во вторую 21-40 и т.д.

Для каждой группы определяются статистические характеристики: X,S группы и крайние значения каждой группы Хi min и Хi max, затем в масштабе на поле допуска исследуемого показателя для каждой группы наносят Хгр.. От точек Хгр. симметрично откладывают +3Sгр. и -3Sгр.. На этих же координатах откладывают крайние значения групп. Таблица групповых статистических характеристик, а особенно эмпирическая точностная диаграмма дает достаточно наглядную и объективную картину о точности и устойчивости процесса.

Таблица 2

| Графическое изображение | Подле рассеяния размера | Условия, при которых наблюдается данный закон |

|

| Центры рассеяния во времени не смещаются и погрешности образуются за счет несоосности, эксцентриситета и т.д. |

Технологический процесс считается устойчивым при условии:

-коэффициент точности меньше или равен 0,85 (КТ ≤0,85),

- коэффициент настройки фактический меньше коэффициента допустимого (КНФ < КНД).

Статистическиехарактеристики  ,±S,X I max, Хi min по точностной диаграмме не выходят за пределы допуска ТВ и ТН.

,±S,X I max, Хi min по точностной диаграмме не выходят за пределы допуска ТВ и ТН.

10.2 Контрольные вопросы

1) Что технологическая дисциплина?

2) Что такое ресурс точности?

3) Какие отличия между законами распределения?

4) Что такое дефектность?

5) Как определяются количество интервалов?

6) Как определяется размах выборки?

7) Как рассчитывается процент брака?

8) Какие бывают коэффициенты настройки?

9) Что такое коэффициент точности?

10) Как определяется устойчивость технологического процесса?

11. Рекомендуемая учебная литература и иные материалы

1. Электронно-библиотечная система издательства «Лань-Трейд»: https://e.lanbook.com/. Дата обращения: 23.09.2015.

2. Электронно-библиотечная система издательства «IPRbooks»: www.iprbookshop.ru. Дата обращения: 23.09.2015.

3. Кане М.М. Управление качеством продукции машиностроения [Электронный ресурс]: учебное пособие/ Кане М.М., Суслов А.Г., Горленко О.А.— Электрон. текстовые данные.— М.: Машиностроение, 2010.— 416 c.— Режим доступа: https://www.iprbookshop.ru/5166.— ЭБС «IPRbooks», по паролю

4. Системы качества [Электронный ресурс]: учебное пособие/ — Электрон. текстовые данные.—: Белгородский государственный технологический университет им. В.Г. Шухова, ЭБС АСВ, 2011.— 454 c.— Режим доступа: https://www.iprbookshop.ru/28926.— ЭБС «IPRbooks», по паролю

5. Альгин В.Б. Технологические и эксплуатационные методы обеспечения качества машин [Электронный ресурс]: монография/ Альгин В.Б.— Электрон. текстовые данные.— Минск: Белорусская наука, 2010.— 109 c.— Режим доступа: https://www.iprbookshop.ru/12323.— ЭБС «IPRbooks», по паролю

6. Гумеров А.Ф. Управление качеством в машиностроении. Учебное пособие. /Гумеров А.Ф. Схиртладзе А.Г., Гречишников В.А., Жарин Д.Е., Юрасов С.Ю. - Старый Оскол: ТНТ, 2010 - 168 с.

7. Суслов А.Г. Технологическое обеспечение и повышение эксплуатационных свойств деталей и их соединений: Учебное пособие./А.Г.Суслов, В.П.Федоров, О.А. Горленко и др. -М.: Машиностроение, 2006.-448 с.

8. Ягелло О.И. Методы квалиметрии в задачах повышения качества машиностроительной продукции [Электронный ресурс]/ Ягелло О.И.— Электрон. текстовые данные.— Саратов: Ай Пи Эр Медиа, 2012.— 158 c.— Режим доступа: https://www.iprbookshop.ru/6971.— ЭБС «IPRbooks», по паролю

9. Гордон М.Дж. Управление качеством литья под давлением [Электронный ресурс]/ Гордон М.Дж.— Электрон. текстовые данные.— СПб.: Научные основы и технологии, 2012.— 824 c.— Режим доступа: https://www.iprbookshop.ru/13235.— ЭБС «IPRbooks», по паролю

10. Джеймс Р. Эванс Управление качеством [Электронный ресурс]: учебное пособие/ Джеймс Р. Эванс— Электрон. текстовые данные.— М.: ЮНИТИ-ДАНА, 2012.— 671 c.— Режим доступа: https://www.iprbookshop.ru/12857.— ЭБС «IPRbooks», по паролю

11. Михеева Е.Н. Управление качеством [Электронный ресурс]: учебник/ Михеева Е.Н., Сероштан М.В.— Электрон. текстовые данные.— М.: Дашков и К, 2014.— 531 c.— Режим доступа: https://www.iprbookshop.ru/24829.— ЭБС «IPRbooks», по паролю

12. Григорьев С.Н. Обеспечение качества деталей при обработке резанием в автоматизированных производствах. Учебник./ Григорьев С.Н. Маслов А.Р., Схиртладзе А.Г. - Старый Оскол: ТНТ, 2012 - 412 с.

13. Технологическое обеспечение качества [Электронный ресурс]: практикум/ В.А. Макаров [и др.].— Электрон. текстовые данные.— Егорьевск: Егорьевский технологический институт (филиал) Московского государственного технологического университета «СТАНКИН», 2015.— 102 c.— Режим доступа: https://www.iprbookshop.ru/31953.— ЭБС «IPRbooks», по паролю

14. Логанина В.И. Инструменты качества [Электронный ресурс]: учебное пособие/ Логанина В.И., Федосеев А.А.— Электрон. текстовые данные.— Саратов: Вузовское образование, 2014.— 111 c.— Режим доступа: https://www.iprbookshop.ru/19518.— ЭБС «IPRbooks», по паролю

15. Горелик А.В. Практикум по основам теории надежности [Электронный ресурс]: учебное пособие/ Горелик А.В., Ермакова О.П.— Электрон. текстовые данные.— М.: Учебно-методический центр по образованию на железнодорожном транспорте, 2013.— 133 c.— Режим доступа: https://www.iprbookshop.ru/26826.— ЭБС «IPRbooks», по паролю

16. Неразрушающий контроль качества. Лабораторный практикум. Часть VI [Электронный ресурс]: учебное пособие/ В.Е. Гордиенко [и др.].— Электрон. текстовые данные.— СПб.: Санкт-Петербургский государственный архитектурно-строительный университет, ЭБС АСВ, 2013.— 104 c.— Режим доступа: https://www.iprbookshop.ru/19338.— ЭБС «IPRbooks», по паролю

17. Овсеенко А.Н. Технологическое обеспечение качества изделий машиностроения. Метод. пособие к лаб. и практ. работам./ А.Н.Овсеенко, Д.Н.Клауч -М.: Янус-К, 2006.-120 с.