Метод основан на анализе данных статистической (бухгалтерской, оперативной) отчётности о фактическом расходе ТЭР за прошлый период и их интерполяции на расчётный период. Сущность метода с использованием многофакторного корреляционного анализа изложена в работах авторов Тайца А. А., Кузнецова Н. М., Ястребова П. П..

В методе используется следующие математические модели

1. Аналитическая модель представляет собой функцию, определяющую зависимость между величиной энергопотребления и факторами, обуславливающими её изменение.

где:

- E — норма энергопотребления;

-

— факторы, влияющие на энергопотребление.

— факторы, влияющие на энергопотребление.

Факторы должны удовлетворять следующим требования: влияние на энергопотребление, независимость, детерминированность (отсутствие человеческого фактора) и наблюдаемость (возможность получения численных значений).

Достоинства модели:

- универсальность − может быть использована для любого предприятия.

Недостатки модели:

- не учитывает изменения в составе и режимах работы оборудования;

- не учитывает меру влияния энергопотребления не задействованного в технологическом процессе оборудования.

2. Модель базового периода — математическая модель, расчёт энергопотребления в которой осуществляется уточнением значения энергопотребления за какой-либо предыдущий период времени (такой период называется базовым) коэффициентами специального вида.

где:

- E — норма энергопотребления на расчётный период

-

− значение факторов на базовом периоде

− значение факторов на базовом периоде -

− значение факторов на периоде расчёта

− значение факторов на периоде расчёта - Ebaz − значение энергопотребления на базовом периоде

Достоинства модели:

- устраняет погрешность, связанную с трендом по времени (эта погрешность учитывается в базовом периоде);

- если факторы известны и период прогноза мал, то модель обладает достаточно высокой точностью.

Недостатки модели:

- проблема выбора базового периода(для определения требуется большая статистика работы предприятия)

- увеличение погрешности расчёта с ростом времени между наблюдениями

Вопрос №97

Современные горные предприятия потребляет для своей деятельности

различные виды энергии – электроэнергию, пневматическую энергию,

гидравлическую, дизельное топливо, пар, природный газ.

Горные предприятия относятся к числу энергоемких производств.

Энергетические затраты по оценке экономистов составляет от 3% до

10% и более. Наибольший удельный вес в энергетических экспортах имеет

электрическая энергия, как самая дешевая и удобная в использовании.

Общий расход электроэнергии на горном предприятии можно разделить на

две части:

- первая часть: потребляется технологическим оборудованием –

шахтными бурильными установками (ШБУ), бурильными станками,

погрузочными и погрузочно-транспортными машинами, рудничным

транспортом и др.

Первая часть электрических затрат (энергозатрат)зависит от объемов

производства (добычи руды).

- вторая часть: идет на производство сжатого воздуха, вентиляцию

горных выработок, водоотлив, освещение горных выработок.

Эта часть электрических затрат (энергозатрат) не зависит от объемов

производства (добыча руды).

Энергоэффективность технологического оборудования добычи руды

может быть повышена за счет повышения производительности горных

машин, благодаря чему удельные затраты энергии будут снижаться, а

энергоэффективность горных машин возрастать.

Например: применение шахтных бурильных установок с

электрогидравлическим приводом позволяет увеличить темпы проведения

горных выработок в 2-3 раза по сравнению с аналогичным пневматическим

буровым оборудованием.

Эти результаты подтверждены практикой горных работ на многих

предприятиях.

Вторая часть энергозатрат не зависит от объема производства и

энергоэффективность этого оборудования может быть повышена за счет

улучшения организации обслуживания энергетического хозяйства:

- ликвидация утечек сжатого воздуха (планируемые убытки сжатого

воздуха составляют 20% от произведенной компрессором пневматической

энергии).

- Снижение аэродинамического сопротивления горных выработок

(устранение захламленности горных выработок, создание более совершенных

аэродинамических форм (круглого сечения восстающих место квадратных)).

- правильный выбор энергетического оборудования и трубопроводов.

Например, для улучшения вентиляции подэтажных горных выработок

необходимо проходить вентиляционные восстающие с «гладкими» круглого

сечения выработки с применением буровых комбайнов методом бурения на

полное сечение вместо проходческих комплексов КПВ –4АС с

пневматическим оборудованием.

Применение буровых комбайнов позволяет не только создавать

современные формы горных выработок, но и увеличить темпы проведения

восстающих в 3 и более раз.

В основе совершенствования конструкции горных машин лежит переход

на электрогидравлический привод вместо пневматического и дизельного.

При выборе вида энергии для горных машин лежат следующие

показатели:

1. Безопасность использование энергии

2. Высокая мощность привода машин

3. Стоимость энергии

4. Коэффициент полезного действия оборудования

В шахтах опасных по газу и пыли пневматическая энергия является

незаменимой, так как она является самой безопасной.

У этого вида энергии имеются и другие достоинства: легкость

управления, плавность пуска и остановки, способность переносить

перегрузки, надежность и простота обслуживания и др.

Но наряду с большими достоинствами пневматическая энергия обладает

серьезными недостатками:

1. Высокая стоимость энергии. Она дороже электрической энергии в 5-6

раз и более.

2. Низкий КПД пневматических машин из-за повышенных утечек

воздуха.

3. Высокий уровень шума при работе пневмопривода.

4. Наличие в рудничной атмосфере масленого аэрозоля.

5. Меньшая мощность пневмодвигателей по сравнению с

гидравлическими и электрическими за счет низкого давления (0.5 –0.8 Мпа)

6. Необходимость шахтного устройства пневмосети, ограничивающий

зону действия машин.

Лучшими характеристиками обладает электрическая энергия. Она

обеспечивает:

1. Меньшую стоимость (1.73 руб/ кВт час)

2. Высокий КПД электрических машин и линий электропередач (0.9 – 0.95)

3. Высокую мощность привода

4. Возможность передачи энергии на большие расстояния и др.

К недостаткам электроэнергии можно отнести:

1. Опасность поражения электрическим током

2. Отсутствие автономности движения самоходных электрических

машин по горным выработкам. Движение ограничено длиной гибкого

силового кабеля (не более 200м).

3. Сложность плавного регулирования скорости электропривода

Гидравлический привод в настоящее время широко применятся в

конструкции горных машин. Он позволяет создать на рабочие органы горных

машин большие силовые нагрузки при относительно малых размерах.

Коэффициент полезного действия гидравлических машин высок и составляет

0.85 –0.9.

Гидравлический привод позволяет плавно регулировать скорость

рабочих органов и создавать большой крутящий момент.

К недостаткам необходимо отнести пожара опасность,высокая

стоимость оборудования, сложность технического обслуживания и ремонта.

В современных горных машинах применяется комбинированный тип

привода:

1. Электрогидравлический

2. Дизель электрический

3. Дизель гидравлический

Применение дизельного привода обеспечивает главное достоинство-

автономность движения горных машин в пространстве горного предприятия

(карьерные дороги, подземные горные авто уклоны).

Однако, дизельное топливо- это очень энергозатратный вид энергии.

Стоимость дизельного топлива в 7-8 раз дороже электроэнергии, а

коэффициент полезного действия дизельного двигателя составляет всего 28 – 32%. Выхлопные газы дизельных машин опасны для здоровья человека.

Для привода горных машин наиболее оптимальным необходимо считать

электрогидравлический привод. Он позволяет создавать большие силовые

нагрузки на рабочие органы горным машин при относительно малых

результатах за счет гидропривода и одновременно обеспечить низкую

стоимость потребление энергии из обще шахтной электрической сети.

При выборе вида энергии электрического оборудования для горных

машин основными направлениями являются:

1. Стоимость потребляемой энергии

2. Мощность энергетического оборудования горных машин и их

габаритный размер.

3. Коэффициент полезного действия исполнительных двигателей

рабочего органа.

4. Затраты на техническое обслуживание и ремонт оборудования.

В настоящее время стоимость основных видов энергии находятся на

уровне:

1. Электроэнергия1.73 руб/ кВт час

2. Сжатый воздух 0.72 руб/м3 (в 6 –7 раз выше электрической)

3. Дизельное топливо 36 руб/литр (в 10 раз выше электрической)

Коэффициент полезного действия двигателей:

1. Электрические 0.85 - 0.9

2. Пневматические0.6 - 0.7

3. Дизельные 0.28 –0.32

4. Гидравлические 0.8 -0.85

Основные направления повышения энергоэффективности горных

машин:

1. Широкое применение для привода самоходных горных машин

электрического или электрогидравлического привода (ШБУ, ШБС.

Погрузочные машины, ПТМ, троллейвозы)

2. Сокращение применения на подземных горных дорогах машин с

дизельным и пневматическим приводом, обладающих высокими

энергозатратами и низкой производительностью

3. Применение буровых комбайнов для проведения вентиляционных

выработок (восстающих) методом бурения и полное сечение взамен

проходных комплексов КПВ с пневматическим оборудованием и

проветриванием сжатым воздухом

4. Применение передвижных компрессорных установок с

электрическим приводом с повышенным давлением Р = 0.6 -0.8 МПа, для

снабжения воздухом технологического оборудования (заряжание шпуров и

скважин, бурение шпуров и скважин с применением переносных и

телескопных перфораторов)

5. Применение на открытых горных работах карьерных экскаваторов с

электрогидравлическим приводом ЭГ –12.5, ЭГ- 20 отечественного

производства взамен гидравлических экскаваторов с дизельным приводом

(RH –90, RH-40, RH-120 –Германия)

6. Применение электрогидравлических бутобоев для вторичного

дробление руды (дробление негабаритов) на подземных, так и открытых

горных работах.

7. Использование для заряжания шпуров и скважин самоходных

горных машин с комплектом технологичного оборудования для заряжания

эмульсионных взрывчатыми веществам, что позволяет оказываться от

применения сжатого воздуха для транспортирования В.В.

8. Использование рационального режима работы энергетического и

технологического оборудования, исключать работу с неполной нагрузкой и в

холостую.

9. Равномерный расход электроэнергии в течении суток,

исключающий перегрузки энергетического оборудования.

10. Снижение удельного расхода электроэнергии технологическим

оборудованием за счет повышения их производительности.

11. Применение для транспортировки руды подземных электрических

автосамосвалов –троллейвозов.

12. Применение в конструкции буровых машин гусеничного хода с

электрическим приводом взамен пневмоколесного шасси с дизельным приводом.

Вопрос №69

ЭЛЕКТРОСНАБЖЕНИЕ ГОРНЫХ ПРЕДПРИЯТИЙ (а. power supply of mines; н. Stromversorgung der Bergbaubetriebe; ф. approvisionnement en energie electrique des entreprises minieres, alimentation electrique des entreprises minieres; и. suministro de energia electrica de minas) — обеспечение электрооборудования горных предприятий электрической энергией.

структура системы электроснабжения горных предприятий включает несколько блоков, имеющих свою специфику в части технической реализации, технических характеристик и исполнения электрооборудования. По этому принципу можно выделить системы: внешнего электроснабжения, электроснабжения потребителей поверхности, электроснабжения подземных горных работ напряжением выше 1 кВ, стационарных и полустационарных установок, а также участков, которые могут питаться от главной понизительной подстанции (ГПП) по скважинам, штольням или от центральной подземной подстанции (ЦПП). Электроснабжение горных предприятий может осуществляться от энергосистем; автономных источников питания; собственных электростанций, связанных с энергосистемой. Под системой внешнего электроснабжения понимают комплекс технических устройств, обеспечивающих передачу электроэнергии от источника питания до приёмных подстанций горном предприятия, включающих подстанции глубокого ввода (ПГВ) и линий электропередач, а от них до ГПП. Ввод на ПГВ может осуществляться напряжением 35, 110, 150, 220 кВ, а на ГПП (в зависимости от условий) — от 6 до 220 кВ. Проектируют системы электроснабжения горных предприятий в соответствии с классификацией электропотребителей по надёжности электроснабжения. По характеру ущерба, который может быть нанесён горному предприятию из-за перерывов в электроснабжении, все потребители электроэнергии делятся на 3 категории (I, II, III). Электроснабжение горных предприятий осуществляют не менее чем по двум линиям от двух независимых источников питания (независимо от величины напряжения). Все питающие линии электропередач должны находиться под нагрузкой. ГПП, входящие в систему электроснабжения горных предприятий, представляют собой, как правило, распределительно-трансформаторную подстанцию, в которой устанавливают 2 трансформатора. Мощность каждого из них обеспечивает 100%-ную нагрузку, или при аварийном отключении одного из трансформаторов оставшийся обеспечивает питание потребителей I категории и основных потребителей II категории на время ликвидации аварии.

Схемы и конструкции ГПП разнообразны. Независимо от района расположения предусматриваются открытые распредустройства (ОРУ) на напряжение 35-220 кВ с наружной установкой силовых трансформаторов и закрытые распредустройства (ЗРУ) на напряжение 6-10 кВ. Схемы электрических соединений подстанций выбирают исходя из нагрузки предприятия, схемы и прилегающих сетей энергосистемы, количества и мощности силовых трансформаторов и линий, требуемой степени надёжности электроснабжения, уровня токов короткого замыкания, электрооборудования необходимых параметров и надёжности. Схемы первичных соединений ГПП могут выполняться с выключателями на стороне 35-220 кВ. Однако на современных горных предприятиях наибольшее распространение получили упрощённые схемы ОРУ на 35-220 кВ, основанные на "блочном принципе". На таких ГПП отсутствуют сборные шины ОРУ на 35-220 кВ, а трансформаторы питаются по схеме блок "линия — трансформатор". Схемы ОРУ с короткозамыкателями и отделителями применяют на ГПП с трансформаторами мощностью 10 000 кВА и выше. Каждый трансформатор питается по отдельной радиальной линии 35-220 кВ, присоединённой к шинам подстанции энергосистемы через выключатель или к магистральной воздушной линии. Отделитель в этом случае предназначен для отключения только повреждённого трансформатора.

При необходимости иметь на ГПП несколько вторичных напряжений (например, 35 и 10 кВ) на карьерах (разрезах) устанавливают трёхобмоточные трансформаторы и выполняют раздельные РУ. На шахтах, в силу специфики подземных условий, установка трёхобмоточных или разделительных трансформаторов обязательна. При выборе местоположения ГПП на генплане предприятия обеспечивается возможность удобных заходов и выходов линий электропередач всех напряжений, зона ГПП и трасса воздушной линии выбирается с учётом розы ветров, характера и концентрации выделяемой угольной пыли, зоны её оседания.

При строительстве и, особенно, реконструкции шахт в целях экономии земельных отводов используются двухъярусные (двухэтажные) подстанции, в которых на первом этаже располагаются ЗРУ 6-10 кВ, статические конденсаторы, трансформатор собственных нужд, панели защиты и автоматики, служебные помещения, а на втором ярусе (этаже) — открытое распредустройство 35-220 кВ. Понизительные трансформаторы устанавливают рядом на специально спланированной площадке.

В качестве подстанций глубокого ввода напряжения 35-220 кВ могут применяться комплектные трансформаторные подстанции (типа КТП-35 и КТП-110) с одним или двумя трансформаторами. Комплектные подстанции устанавливают при ограниченном времени использования, а также в случаях, когда в процессе эксплуатации целесообразна их переноска. Когда время работы подстанции на одном месте (электроснабжение через скважины, питание во время строительства) не превышает 1-3 (5) лет и возникает необходимость её перемещения, предусматривают передвижные подстанции на напряжение 6-10/0,4; 0,23 кВ, смонтированные на салазках. На подстанциях применяют комплексные распредустройства (КРУ). Для ответственных установок или узлов нагрузки рекомендуется использовать КРУ с выкатными выключателями, а при простых схемах коммутации и на временных электроустановках — КРУ типа KCO. На присоединениях малой и средней мощности неответственных потребителей при напряжении 6-10 кВ применяют выключатели нагрузки в комплекте с предохранителями, когда их параметры удовлетворяют режимам работы установки. Для обеспечения необходимого резервирования подземных электроустановок, вентиляторов главного проветривания, людских и грузолюдских подъёмных установок в распредустройствах 6-10 кВ предусматриваются резервные КРУ.

Электроснабжение подземных горных работ обусловлено горно-геологическими условиями разработки, технологией работ, метанообильностью, запылённостью и повышенной влажностью в горных выработках. Наиболее мощные потребители электроэнергии в подземных выработках шахт, разрабатывающих пологие и наклонные пласты, — водоотливные установки, очистные механизированные комплексы, проходческие комбайны, породопогрузочные машины, электровозный и конвейерный транспорт. Суммарная установленная мощность современных участков 800-1200 кВт. Наиболее распространённый способ питания участков — через ствол. В целях повышения уровня безопасности осуществляют обособленное питание электроприёмников шахт от поверхностных сетей. Схемы обособленного питания выполняются на базе трёхобмоточных трансформаторов ТДТНШ, двухобмоточных с расщеплённой обмоткой низшего напряжения ТРДН и разделительных трансформаторов напряжением 6/6 кВ. Система электроснабжения шахт большой производственной мощности при фланговом расположении вентиляционных стволов строится на основе 2 ГПП с обособленным питанием от трёхобмоточных трансформаторов или трансформаторов с расщеплённой вторичной обмоткой. При питании подземных участков через скважины при напряжении 0,66 кВ понизительные трансформаторы устанавливают возле каждой скважины и, следовательно, разделение сетей происходит автоматически.

В ЦПП, как и на ГПП, для обеспечения надёжности электроснабжения применяют секционированную систему шин. От ЦПП электроэнергия по кабельным линиям передаётся к участковым подстанциям (при незначительном удалении фронта очистных и подготовительных работ от околоствольного двора) или к распределительным подземным пунктам РПП 6 (10) кВ (при значительном удалении работ). Если работы ведутся на несколько горизонтах, то на основном из них сооружают ЦПП, а на остальных — ЦРП.

При питании подземных электропотребителей через скважины или шурфы возможны 2 варианта построения системы электроснабжения горных предприятий — на напряжение до 1200 В и 6-10 кВ. В первом случае на поверхности у скважины устанавливается передвижной трансформаторный киоск или передвижная КТП. От секций шин ГПП электроэнергия подаётся по воздушной линии. Во втором случае электроэнергия напряжением 6-10 кВ от шин ГПП подводится по воздушной линии к скважине или шурфу; в подземных выработках напряжение трансформируется. Распределение и преобразование электроэнергии в подземных выработках осуществляется стационарными и передвижными подстанциями: ЦПП, РПП, участковыми стационарными и передвижными. Основным оборудованием подземных подстанций являются КРУ, силовые трансформаторы, преобразовательные агрегаты, коммутационная аппаратура напряжением до 1 кВ. КРУ предназначены для распределения электроэнергии напряжением 6-10 кВ, а также защиты сетей и управления электроприёмниками напряжением выше 1 кВ. На рудниках и шахтах, не опасных по газу и пыли, применяются КРУ в нормальном (ВЯП-6) или в рудничном (КРУРН-10) исполнении. В шахтах, опасных по газу или пыли, в эксплуатации находятся КРУ РВД-6 (исполнение РП), ЯВ-6400 и КРУВ-6 с электромагнитным выключателем. Для питания очистных и подготовительных участков применяются передвижные трансформаторные подстанции ТСВП (ТСВЭ), а для пластов, опасных по внезапным выбросам угля и газа, — подстанции типа ТСВП-160/6-КП и ТСВП-400/6-КП. Для зарядки аккумуляторных батарей электровозов используют зарядные устройства типа ЗУК и УЗА, а для питания контактных электровозов — тяговые подстанции АТП и АТПШ. Распределение электроэнергии в подземных выработках, питание стационарных и передвижных машин и механизмов производят кабели специального назначения напряжением до и свыше 1 кВ, которые по своей конструкции делятся на бронированные, гибкие повышенной прочности (полугибкие), гибкие и особогибкие. Для аппаратуры опережающего отключения используется кабель с расщеплёнными жилами. Тяжёлые условия эксплуатации в подземных выработках, особенно на шахтах, опасных по газу или пыли, требуют применения специального взрывозащищённого электрооборудования, в котором приняты меры по обеспечению его пригодности для использования во взрывоопасной атмосфере.

Электрооборудование очистных и проходческих комплексов вместе с электрооборудованием погрузочных пунктов, осветительной сетью, распределительными пунктами, участковыми подстанциями и питающими кабелями составляет систему электроснабжения подземного участка. В зависимости от горно-геологических условий, системы разработки и др. электрооборудование располагают на конвейерном либо на вентиляционном штреке. Разнообразие систем разработок и способов питания определило и различные схемы электроснабжения подземных электроустановок в различных угольных бассейнах страны.

На рудных шахтах электроэнергия от ГПП через ствол или штольню подаётся к ЦПП, откуда, в зависимости от числа разрабатываемых горизонтов и блоков, распределяется к штрековым подстанциям. При небольшом удалении добычных и подготовительных работ от штольни или околоствольного двора потребители целесообразно питать от трансформаторов ЦПП. Такой способ подвода энергии характерен для марганцевых и ряда железорудных шахт.

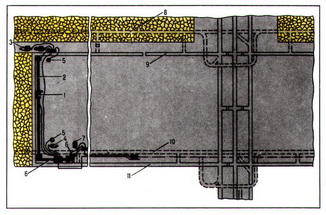

Определённую специфику имеет электроснабжение горных предприятий при открытых разработках. Современные карьеры — полностью электрифицированные горные предприятия с установленной мощностью до нескольких десятков MBA. Характерная их особенность — расположение карьерных электроустановок на значительной площади. Экскаваторы, буровые станки непрерывно или периодически перемещаются, эксплуатируются на открытом воздухе, в запылённой среде, подвергаясь значительным механическим воздействиям при взрывах, передвижениях и т.п. Электроприёмники питаются напряжением 6-10 кВ и 0,4 кВ. Основные элементы системы электроснабжения карьера: одна или несколько ГПП, ЦРП, карьерные линии электропередач, карьерные распределительные пункты КРП, передвижные УТП, переключательные пункты ПП и передвижные пункты защиты. Схемы распределительных сетей карьера подразделяют на радиальные, магистральные и комбинированные. В зависимости от расположения линий электропередач относительно фронта работ их разделяют на продольные (рис. 3) и поперечные.

Определённую специфику имеет электроснабжение горных предприятий при открытых разработках. Современные карьеры — полностью электрифицированные горные предприятия с установленной мощностью до нескольких десятков MBA. Характерная их особенность — расположение карьерных электроустановок на значительной площади. Экскаваторы, буровые станки непрерывно или периодически перемещаются, эксплуатируются на открытом воздухе, в запылённой среде, подвергаясь значительным механическим воздействиям при взрывах, передвижениях и т.п. Электроприёмники питаются напряжением 6-10 кВ и 0,4 кВ. Основные элементы системы электроснабжения карьера: одна или несколько ГПП, ЦРП, карьерные линии электропередач, карьерные распределительные пункты КРП, передвижные УТП, переключательные пункты ПП и передвижные пункты защиты. Схемы распределительных сетей карьера подразделяют на радиальные, магистральные и комбинированные. В зависимости от расположения линий электропередач относительно фронта работ их разделяют на продольные (рис. 3) и поперечные.

Питание нескольких потребителей или РП в первом случае осуществляется по бортовой линии, располагаемой за пределами рабочих горизонтов. Передвижные приёмники питаются от воздушных линий электропередач гибкими кабелями через стационарные или передвижные ПП, которые располагаются через 200-300 м. Напряжение 0,4 кВ подаётся от ПКТП, для освещения — через общий или местный осветительный трансформатор. При поперечной схеме электроприёмники и ТП карьера питаются через ПП от поперечных линий, соединённых с стационарными линиями электропередач, проложенными вдоль бортов карьера вне границы поля разрабатываемого месторождения. Комбинированная схема карьера представляет собой открытую бортокольцевую систему с воздушными и кабельными линиями электропередач, проложенными в продольном и поперечном направлениях по отношению к фронту работ. Такая схема может иметь одностороннее или двустороннее питание с включением линий электропередач на параллельную работу.

На приисках электроснабжение драг осуществляется от береговой подстанции, к которой подводится воздушная линия электропередач 35 кВ, а отходит линия электропередач 6 кВ с приключательными пунктами. С помощью гибкого дражного кабеля длиной 200 м и более, удерживаемого плотами или понтонами, электроэнергия поступает во вводную камеру драги. Плавучие земснаряды получают питание по линий электропередач 6 кВ, к которой подключён ПП, а гибкий кабель от него к земснаряду прокладывается совместно с напорным трубопроводом на понтонах.

Современные обогатительные фабрики (ОФ) представляют собой высокомеханизированные предприятия с установленной мощностью различного рода машин и механизмов 100-150 МВт. Разнообразные агрегаты объединяются в несколько параллельных технологических линий, работают в строгой последовательности, а при необходимости ещё разветвляются на параллельные тракты. Подобная структура предъявляет жёсткие требования к системам электроснабжения (СЭ).

Концентрация электрических нагрузок, высокая энергоёмкость процессов и особенности технологического цикла в наибольшей степени характерны для железорудных горно-обогатительных комплексов (ГОК), в состав которых, кроме ОФ с комплексом дробления, входят фабрики окомкования и агломерации. Современный ГОК, перерабатывающий, например, 40 млн. т сырой руды в год, оснащён оборудованием с установленной мощностью порядка 700 МВт. Снабжение таких предприятий электроэнергией целесообразно осуществлять напряжением 110-220 кВ с устройством одной — двух подстанций глубокого ввода (ПГВ). Схемные решения подстанций и выбор защитно-коммутационной аппаратуры определяются ТЭО.

Система внутреннего электроснабжения ОФ представляет собой совокупность цеховых подстанций, РП, РУ, кабельных и воздушных линий в пределах промплощадки. Цеховые подстанции и РУ 6-10 кВ пристраиваются к технологическому корпусу или встраиваются в него. Питание РУ осуществляется по кабельным линиям. Для передачи электроэнергии в сетях внутреннего электроснабжения фабрик, наряду с кабелями, широкое распространение получили шинопроводы (нагрузка свыше 1000 А при напряжении 6-10 кВ).

Для распределения электроэнергии внутри производственных корпусов и между ними (если они питаются от одной подстанции) сооружаются распределительные линии по радиальным магистральным и комбинированным (кольцевым) схемам. Широкое распространение получили схемы с шинными магистралями. РУ главных и цеховых подстанций выполняются двухсекционными с устройством ABP.

Для агломерационных фабрик наиболее рациональным и надёжным является "блочный" принцип построения схемы внутреннего электроснабжения, при котором количество секций главной РУ в агломерационном корпусе соответствует числу аглолент и к каждой секции РУ подключаются механизмы одной аглоленты.

Для фабрик окомкования с двумя обжиговыми машинами в одном корпусе характерен тот же принцип построения СЭ. Выполняется она на два напряжения — 6 и 10 кВ: при большом количестве электродвигателей мощностью до 1000 кВт — 6 кВ, а при мощности порядка 4000 кВт — 10 кВ. На ГПП при этом устанавливаются понизительные трансформаторы, например, 110/6 и 110/10 кВ.

Схемы электроснабжения строятся, в основном, с применением гибких токопроводов: двух- и трёхобмоточных трансформаторов, а также с расщеплённой обмоткой низшего напряжения; масляных, электромагнитных и вакуумных выключателей; комплектных распредустройств и комплектных трансформаторных подстанций.

Вопрос №68

Электрификация подземных горных работ, стр.241-244

Вопрос №71

Электрификация подземных горных работ, стр.103-116

Вопрос №72

Электрификация подземных горных работ, стр.74-102

Вопрос №77

Электрификация подземных горных работ, стр.208

Вопрос №61

Электрификация подземных горных работ, стр.60

Вопрос №79

Электрификация подземных горных работ, стр.32

Вопрос №82

Электрификация подземных горных работ, стр.33

Вопрос №37

Принципы управления пуском электродвигателей постоянного и переменного токов в функции скорости и тока

Электрические цепи в схемах управления делятся на две категории: цепи главного тока и вспомогательные. К цепям главного тока (силовым) относятся силовые цепи двигателей и источников питания. Они вычерчиваются утолщенными линиями. Вспомогательные цепи включают в себя цепи управления, где присоединяются катушки пускателей, контакторов и реле, их контакты и другие элементы аппаратов. Кроме того, к вспомогательным цепям относятся цепи защиты, контроля, сигнализации, блокировки между отдельными электроприводами. Вспомогательные цепи изображаются тонкими линиями.

Управление пуском, реверсом и торможением электродвигателей постоянного (ДПТ) и переменного (АД) токов в большинстве случаев осуществляется в функции скорости (ЭДС), тока, пути и времени. Например, процесс разгона электропривода со ступенчатым ускорением, сопровождается изменением таких параметров: скорости, момента или тока нагрузки, времени. При автоматическом управлении электроприводом и технологическим процессом может применятся управление в функциях мощности, момента, пути, времени, натяжения, температуры, цвета, числа операций и других.

Управление в функции скорости. Управление в функции угловой скорости требует её контроля с помощью реле непосредственно или косвенно. По достижении заданного значения скорости соответствующее реле выдает команду на включение контакторов, пускателей ускорения.

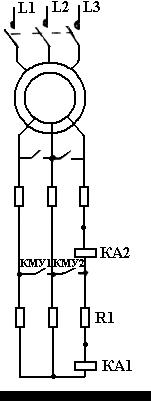

Включение двигателя постоянного тока независимого возбуждения в функции скорости, пропорционаленой ЭДС (Е = ωсФ) дано на рис.14.1.

При включении контактора напряжение на катушках реле ускорения КV1, KV2 или непосредственно контакторов КМУ1, КМУ2 равно падению напряжения ∆Uя на якоре. Оно в начальный момент пуска недостаточно для их срабатывания. В процессе разгона ЭДС двигателя увеличивается и по достижении определенной угловой скорости возрастает до значения уставки срабатывания первого реле ускорения КV1 (контактора КМУ1), которое включает первый контактор КМУ1. После этого резистор R1 первой ступени ускорения шунтируется. При дальнейшем увеличении угловой скорости двигателя ЭДС достигает значения уставки второго реле KV2 (второго контактора КМУ2), падающего команду на шунтирование резистора R2 второй ступени ускорения.

Рис. 14.1. Схема управления в функции скорости ДПТ

Включение трехфазного асинхронного двигателя выполняется кнопкой SB2 "Пуск". При достижении угловой скорости вращения вала определенной величины замыкаются контакты реле контроля скорости КУКС (рис.14.2).

Рис. 14.2. Схема управления в функции скорости АД

После нажатия на кнопку SB1 "Стоп" прекращается питание катушки пускателя КМ и двигатель отключается. Одновременно замыкаются контакты КМ в цепи катушки пускателя КМТ, главные контакты которой вводят двигатель в режим противовключения. При остановке двигателя контакты КУКС вернутся в исходное положение и прекратится питание катушки КМТ.

Управление в функции тока. Управление в функции тока осуществляется путем применения реле минимального или максимального тока. Эти реле включают контакторы, пускатели ускорения в моменты увеличения или уменьшения тока двигателя до заданного значения.

Ступени пускового реостата R1 и R2 (рис.14.3,14.4) шунтируются при снижении тока до заданного минимального значения.

Реле ускорения КА1, КА2 (может быть и их больше) отрегулированы так, что их размыкающие контакты после замыкания контактов контактора, пускателя КМ разомкнуться раньше, чем может включится контактор, пускатель ускорения КМУ1, то есть собственное время срабатывания такого реле должно быть меньше собственного времени срабатывания контактора, пускателя. Реле КА1 и КА2 срабатывают при токе максимального значения и разгон электропривода начинается с полностью введенными резисторами в силовой цепи двигателя. По мере разгона двигателя ток в якоре (двигатель постоянного тока) или ротора (двигатель переменного тока) уменьшается. После снижения тока до минимального значения реле KA1 отпускает якорь и его размыкающий контакт замыкается, чем создается цепь включения катушки ускорения КМУ1. Силовыми контактами КМУ1 шунтируется резистор первой ступени R1, а через замыкающий блок - контакт обеспечивает питание катушки контактора, пускателя КМУ1. После срабатывания КМУ1 процесс разгона начинает контролировать реле КА2, размыкающий контакт которого сначала разомкнется, а при снижении тока до минимальной величины замкнется и включит контактор, пускатель КМУ2, шунтирующий ступень R2. Внешнее пусковое ступенчатое сопротивление в цепи якоря или роторе будет выведено. Схема управления контакторами, пускателями дана на рис.14.5.

Рис. 14.3. Схема управления в функции тока ДПТ

KМУ2 КМУ2

R2

Рис. 14.4. Схема управления в функции тока АД

Рис.14.5. Схема управления контакторами ускорения

14.2. Принципы управления пуском электродвигателей постоянного и переменного токов в функции пути и времени

Управление в функции пути. Управление электроприводом в функции пути осуществляется путевыми и конечными включателями.

На рис.14.6. приводится схема автоматизации остановки электродвигателя при достижении производственного механизма крайних положений.

Запускают двигатель кнопкой SB2. Двигатель подключается к источнику тока, якорь начинает вращаться, а подвижная часть механизма, дойдя до определенного места (пройдя определенный путь), нажимает на шток конечного выключателя SQ. При этом размыкаются контакты SQ, размыкающие цепь катушки контактора КМ. Индуктор двигателя отключается от сети и он останавливается.

+ -

+ -

ОВ

Рис.14.6. Схема управления в функции пути ДПТ

Если какой - либо элемент производственного механизма совершает возвратно - поступательное движение от асинхронного двигателя с короткозамкнутым ротором (рис. 14.7), то для подачи автоматических команд на реверсирование двигателя устанавливают путевые выключатели SQП1 и SQП2, контакты котор