Нормативные ссылки

ГОСТ 7.32-2017 Система стандартов по информации, библиотечному и издательскому делу. Отчет о научно-исследовательской работе. Структура и правила оформления

ГОСТ Р 7.0.100-2018 Система стандартов по информации, библиотечному и издательскому делу. Библиографическая запись. Библиографическое описание. Общие требования и правила составления (ИУС 4-2020)

ГОСТ 7.9-95 Система стандартов по информации, библиотечному и издательскому делу. Реферат и аннотация. Общие требования

ГОСТ 34.601-90 Информационная технология. Комплекс стандартов на автоматизированные системы. Автоматизированные системы. Стадии создания (ИУС 4-1991)

Определения

В настоящем отчете о НИР применяют следующие термины с соответствующими определениями:

УВМ – управляющие вычислительные машины.

АСУ ТП – автоматизированная система управления технологическим процессом.

ЦПУ – цикловое программное управление.

ИМС – интегральные микросхемы.

ПЗУ – постоянное запоминающее устройство.

ПЛМ – программируемые логические матрицы.

МПК – мультиплексоры.

ПУ – программное управление.

ПЛК – программируемый логический контроллер.

ЧПУ – числовое программное управление.

ТП – технологический процесс.

Введение

Цель научно-исследовательской работы – изучение теоретических основ разработки систем автоматики, применяемых в современной промышленности. Проектно-конструкторская и технологическая деятельность предусматривает разработку обобщенных вариантов решения проблемы, анализ этих вариантов, прогнозирование последствий, отыскание оптимальных решений. На практике большинство этих задач решается с использованием типовых средств, что и обусловило выбор темы данного научного исследования.

Технологический процесс и управление им

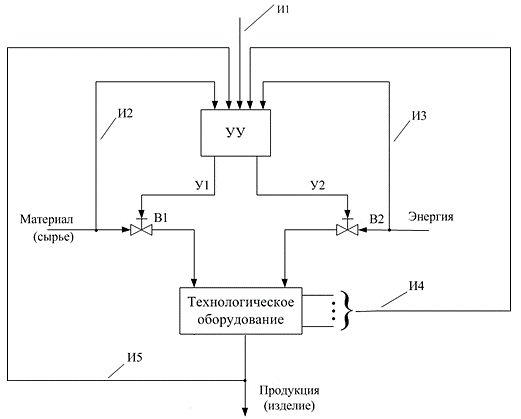

Технологическим процессом называется последовательная смена состояния, свойств, формы сырья, материала или полуфабриката, осуществляемая в процессе производства продукции. Поэтому любое производство продукции (рисунок 1) требует наличия технологического оборудования, материала (сырья), энергии и управления.

Рисунок 1– Составляющие технологического процесса

Управлением технологическим процессом называется целенаправленное воздействие на ход технологического процесса с целью достижения желаемого результата [1]. При ручном управлении действия человека (оператора) сводятся к целенаправленному изменению состава материала, количества поступающей энергии, положения продукта переработки и органов технологического оборудования и т.п.

На основе изложенного с учетом особенностей структура дополняется информационными связями.

Управляющее устройство УУ должно иметь информацию И1 как управлять процессом (при ручном управлении – это знания, полученные оператором в процессе его обучения и опыта работы). Имея информацию И2 о качестве и наличии материала (сырья) и характеристику источника энергии ИЗ, управляющее устройство формирует (вырабатывает) управляющие воздействия У1 и У2 соответственно на вентили В1 и В2, изменяющие поступление материала (сырья) и энергии. На рисунке 1 условно (обобщенно) показано только два управляющих органа. На самом же деле управление многокоординатное. В ходе технологического процесса УУ контролирует состояние комплекса технологического оборудования (информация И4), характеристики продукта (информация И5), корректируя управляющие воздействия У1 и У2.

Автоматизация – это применение технических средств, математических методов и систем управления, освобождающих человека частично или полностью от непосредственного участия в процессах получения, преобразования, передачи и использования энергии, материалов и информации [2].

Целью автоматизации является повышение производительности и эффективности труда, улучшение качества продукции, устранение человека от работы в условиях, опасных для здоровья. При ограниченных экономических возможностях автоматизации подвергаются, прежде всего, те технологические процессы и объекты, в которых человек практически не в состоянии управлять процессами. Это быстропротекающие процессы, где скорости изменения состояния объекта меньше времени реакции человека, и процессы, в которых для получения оптимального решения требуется учет выходов десятков или более источников информации.

Различают автоматизацию частичную и комплексную.

Частичная автоматизация – автоматизация части процессов по управлению производственным процессом. В этом случае остальная часть операций по управлению осуществляется человеком. Сюда же относится автоматизация технологических участков или установок, не объединенных общей системой автоматизации. В технологических комплексах такая автоматизация называется еще локальной.

Комплексная автоматизация – автоматическое выполнение всех функций управления производственным процессом без непосредственного вмешательства человека в работу оборудования. Она характеризуется общей системой управления, корректирующей работу локальных систем автоматизации и оптимизирующей режим работы технологического комплекса. Указанная координация и оптимизация систем стала возможной лишь с появлением управляющих вычислительных машин (УВМ). Только в этом случае появилась возможность замены интеллектуальной деятельности человека машиной, т.е. устройствам управления передается умственная функция человека как управляющего компонента производственного процесса.

В настоящее время в связи с развитием средств вычислительной техники, средств автоматизации и контроля устройства автоматики отчуждаются от орудий труда и развиваются по своим законам. Разработчику системы автоматизации зачастую не нужны нюансы технологического процесса. Ему нужен алгоритм управления, который он требует у технологов [3].

Введение автоматизации требует:

а) механизации всех основных и вспомогательных операций;

б) тщательного анализа существующего технологического процесса и оценки приспособленности его к автоматизации. Зачастую требуется модернизация существующего или разработка нового оборудования или изменение существующей технологии в направлении, более приспособленном для автоматизации;

в) создание непрерывности или поточности производства. При автоматизации целесообразно оборудование выстраивать в линию. Недаром на слуху термин «Автоматическая линия». В этом случае упрощается передача материала (сырья, полуфабриката) из одного механизма в последующий. В металлообработке непрерывность достигается также концентрацией операций на одном станке путем создания многооперационных станков (обрабатывающих центров).

С появлением систем автоматизации на базе УВМ утвердился термин «Автоматизированная система управления технологическим процессом» (АСУ ТП) и появились стандарты, регламентирующие определение основных понятий и весь процесс создания АСУ ТП от технического задания до анализа функционирования реализованной системы.

В соответствии со стандартами АСУ ТП – это автоматизированная система управления для выработки и реализации управляющих воздействий на технологический объект управления в соответствии с принятым критерием качества управления. В свою очередь технологический объект управления – это совокупность технологического оборудования и реализованного на нем по соответствующим инструкциям или регламентам технологического процесса производства.

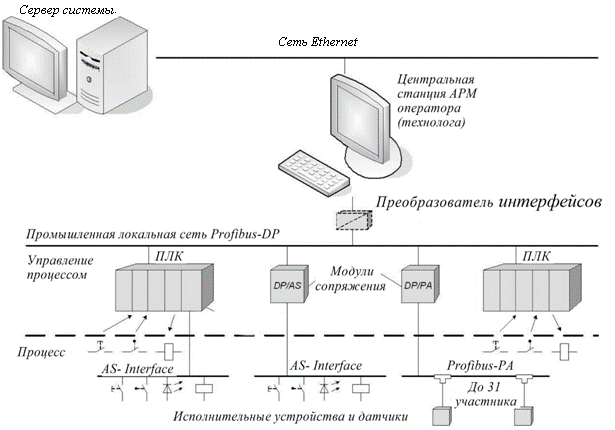

Автоматизация управления технологическими процессами осуществляется по иерархическому принципу. Иерархический принцип управления – это пирамидальный принцип управления с подчинением нижних этажей (уровней, ступеней) иерархии верхним. На рисунке 2 представлена упрощенная структура АСУ ТП, ориентированной на использование оборудования фирмы Siemens [5]. Ниже представлено функциональное назначение уровней иерархии управления.

Industrial Ethernet – это сеть верхнего уровня управления. Ethernet позволяет использовать Internet, а также является основой для построения системы управления с распределенным интеллектом, поддерживающим стандарт PROFInet. Этот стандарт существенно упрощает связь между Ethernet и сетями полевого уровня PROFIBUS.

Центральная станция обслуживает множество промышленных логических контроллеров (ПЛК, PLC), объединенных через последовательный интерфейс PROFIBUS.

PROFIBUS (Pro cess Fi eld Bus) – это промышленная сеть полевого уровня (уровень управления процессом). Она используется для организации связи между программируемыми контроллерами и станциями распределенного ввода-вывода ET200, устройствами человеко-машинного интерфейса HMI (Human Machine Interface) и другими приборами полевого уровня.

Рисунок 2 – Упрощенная структура АСУ ТП

PROFIBUS поддерживает следующие протоколы передачи:

– PROFIBUS-FMS (Fieldbus Message Specification – спецификация сообщений шины полевого уровня). Обеспечивает обмен данными между сетевыми ПЛК, ПЛК и компьютерами, ПЛК и устройствами HMI.

– PROFIBUS-DP (Distributed Periphery – распределенная периферия). Он обеспечивает циклический обмен небольшими объемами данных между ПЛК и станциями распределенного ввода-вывода, а также другими приборами полевого уровня.

– PROFIBUS-PA (Process Automation – процесс управления). Обеспечивает обмен данными с ведомыми устройствами, подключенными к сети PROFIBUS, расположенными как в обычных зонах, так и в зонах повышенной опасности (Ex-зонах).

AS-Interface (в дальнейшем изложении AS-интерфейс) –это интерфейс подключения датчиков и исполнительных механизмов, осуществляющий коммуникацию между датчиками/исполнительными механизмами и системой управления и упрощающий монтаж управляемой установки.