Технологический режим бурения (Лекция 11)

Разрушение горной породы на забое скважины представляет собой сложный энергетический процесс. На углубление забоя скважины расходуется только небольшая часть подведенной к породоразрушаю- шему инструменту мощности, а превалирующую ее долю составляют неизбежные потери.

Полезно расходуемая мощность идет на разрушение горной породы па забое. При механическом способе бурения часть мощности неизбежно затрачивается на износ самого породоразрушающего инструмента.

Потери мощности на забое многообразны, приведем лишь основные из них: вращение долота в вязкой среде бурового раствора (холостое вращение); преодоление сил сопротивления в опорах шарошечного долота; рассеивание энергии в виде упругих колебаний в массиве горных пород, вибрационных процессов в бурильной колонне и выделения тепловой энергии.

Доля мощности, расходуемой непосредственно на разрушение горной породы на забое, составляет несколько процентов от подведенной (по данным А.И. Спивака, 2-15 %), а физический к.п.д., определяемый по расходу энергии на образование новой свободной поверхности частиц шлама, оказывается еще меньше (по данным Л.А. Шрейпера, около 0,01 %).

Распределение подведенной мощности, к.п.д. ее использования в одной и той же породе в значительной степени зависят от условий ранты породоразрушающего инструмента, которые определяются различными факторами, и в первую очередь технологическим режимом бурения.

Основные положения

Эффективность разрушения горных пород при проводке скважины зависит от комплекса факторов: осевой нагрузки на долото Р, частоты вращения долота и, расхода жидкости Q и параметров бурового раствора р, Т, В, типа долота, геологических условий, механических свойств пород.

Выделяют параметры режима бурения (Р, п, Q, р, Т, В), которые можно изменять с пульта бурильщика в процессе работы долота на

забое, и факторы, установленные еще в стадии проектирования строп тельства скважины, отдельные из которых нельзя оперативно изменять.

Определенное сочетание параметров и факторов, при которых ведется механическое бурения скважины, называется режимом бурения.

Под режимом бурения можно также понимать комплекс регули руемых (субъективных) факторов, определяющих условия и эффек тивность работы породоразрушающего инструмента на забое скважи ны. Каждый из этих факторов называется режимным параметром.

Взаимосвязь первичных и вторичных параметров может быть представлена в виде схемы, показанной на рис. 7.1.

|

Сочетание режимных параметров, обеспечивающее наилучшие показатели работы долота и необходимое качество буровых работ с использованием имеющегося оборудования, называется оптимальным режимом.

Специальным режимом бурения называется режим для решения спе циальных технологических задач. Например, взятие керна полезноного ископаемого специальными техническими средствами, исправление искривившегося ствола скважины, искусственное исправление скважины в заданном направлении и др. В этом случае скорость бурения имеет второстепенное значение.

Оптимизация процесса бурения - поиск, выявление, обоснование

оптимального режима. Показатель, по которому оценивается эффек-

тивность технологического режима, называется критерием.

Технологу-буровику следует знать следующие критерии:

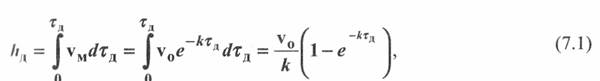

- Механическая скорость проходки VM = hд / τд, где hд - проходка ни долото, м; τд - время работы долота (стойкость), ч. Это форсированный режим (по B.C. Федорову). Им пользуются при небольших глубинах.

- Проходка на долото hд. В этом случае стремятся к наиболее полному использованию ресурса долота;

-

где а - коэффициент, зависящий от конструкции, вооружения и типа долота; b, с - показатели степени, зависящие от абразивности породы и промывочной жидкости, степени очистки забоя, изменяющиеся в пределах от 1 до 1,5. Критерий определяется зависимостью

где v0 - начальная механическая скорость проходки, м/ч; к- коэффициент, характеризующий скорость износа долота; е - осно- нание натуральных логарифмов.

Для шарошечного долота показателями конечной стадии его обработки являются резкое снижение механической скорости от первоначальной величины при износе вооружения долота или резкое повышение крутящего момента при износе опоры.

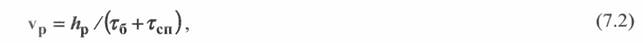

3. Рейсовая скорость проходки выражается формулой

|

где hp - проходка за рейс; тб - продолжительность механического бурения; тс„ - продолжительность спускоподъемных операций со вспомогательными работами.

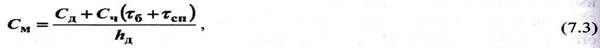

4. Удельные эксплуатационные затраты на 1 м проходки

где Сд - цена долота, руб.; Сч - эксплуатационные затраты за 1 ч работы буровой, руб.; Ад - проходка на долото, м.

Графики изменения скорости бурения, рейсовой скорости и удельных эксплуатационных затрат в зависимости от продолжительности бурения в рейсе приведен на рис. 7.2.

Графики изменения скорости бурения, рейсовой скорости и удельных эксплуатационных затрат в зависимости от продолжительности бурения в рейсе приведен на рис. 7.2.

Правильным подбором технологических режимов бурения должно быть обеспечено решение двух основных задач:

1. проведение скважины по заданной траектории до проектной глубины и выполнение геологического задания;

2. производство буровых работ с наилучшими технико- экономическими показателями, т.е. в сжатые сроки и с наименьшими экономическими затратами.

Продолжительность работы породоразрушающего инструмента по достижению минимума удельных эксплуатационных затрат можно назвать наивыгоднейшей.

Если не учитывать стоимость инструмент, то наивыгоднейшее время совпадает с оптимальным, определенным по критерию максимума рейсовой скорости.

Каждый параметр режима влияет на эффективность разрушения горных пород, причем влияние одного параметра зависит от уровня другого, т.е наблюдается взаимовлияние факторов.

Осевая нагрузка

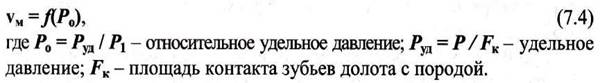

Влияние осевой нагрузки на величину механической скорости показано графически (рис. 7.3) в зависимости от твердости горных пород при величине и, равной не более 60 об/мин, и достаточной промывке.

Поскольку для разных пород и типов долот с различным количеством зубьев, разной величиной их притупления и осевой нагрузкой будут отличаться области разрушения пород, влияние осевой нагрузки на механическую скорость бурения лучше представить в виде

Определить FK очень трудно, поэтому упрощенно принимается по среднему значению за один оборот при начальной площади контакта неизношенных зубьев.

На рис. 7.4 область I - зона малых осевых нагрузок, где происходит поверхностное разрушение (истирание); область II - происходит откалывание кусочков породы, заметно растет vM; область III - удельная контактная нагрузка превышает предел прочности пород, происходит объемное разрушение породы; при идеальной промывке эта линия была бы прямой - лини 1, при несовершенной промывке - линия 1а; если увеличить расход жидкости, то получим линию 16.

Это можно объяснить следующим образом. При относительном удельном давлении 0 < Р„ < 0,6 (область I) горная порода разрушается преимущественно лишь с поверхности истиранием, абразивным изнашиванием, микровыкалыванием, смятием и сдвигом отдельных неровностей, величина которых на порядок меньше объема зубьев. Эта область на рис. 7.4 представлена прямолинейным участком I,

т.е.  , где а и b - коэффициенты, характеризующие область разрушения.

, где а и b - коэффициенты, характеризующие область разрушения.

При поверхностном разрушении b = 1. Практически эта область характерна для бурения очень твердых пород при недостаточной осевой нагрузке или при бурении пород средней твердости долотами типа ИСМ с большой площадью контакта. Скорость бурения при этом мала (от доли метра до 3 м/ч). Необходимый расход промывочной жидкости в этой области невелик.

При 0 < Р0 < 0,9 наблюдается усталостное разрушение (область II). Для этой области характерно получение объемного выкола лишь через несколько циклов воздействия зубьев на один и тот же участок забоя. Поверхностное разрушение при этом имеет подчиненное значение. В

выражении vM = аР^ показатель 1 < b < 1,5 зависит от свойств пород и типа долота. Шлам крупнее, чем в первом случае. В этих условиях целесообразно добавлять в промывочные жидкости поверхностно- активные вещества (ПАВ) - понизители твердости. Очень твердые породы в высокооборотном бурении шарошечными долотами разбуриваются, по-видимому, преимущественно в усталостной зоне и в области первого скачка разрушения. Механическая скорость не превышает в этом случае десятка метров в час.

Область III объемного разрушения при Р0 > 0,9. Удельные энергозатраты на разрушение единицы объема породы существенно ниже,

чем в первых двух областях. В выражении  значение b изменяется в широких пределах: 1 < b < 3, зависит от Р0 и свойств породы.

значение b изменяется в широких пределах: 1 < b < 3, зависит от Р0 и свойств породы.

При одних и тех же значениях Р0 величина b тем больше, чем мягче порода, крупнее зуб, больше шаг и скольжение шарошек.

Таким образом, для получения высоких механических скоростей бурения при достаточной очистке забоя необходимо создавать на долото нагрузку, ограничиваемую лишь прочностью бурильной колонны и передаваемым крутящим моментом. При учете динамических процессов в колонне рассматриваемые закономерности будут гораздо сложнее.

Частота вращения долота

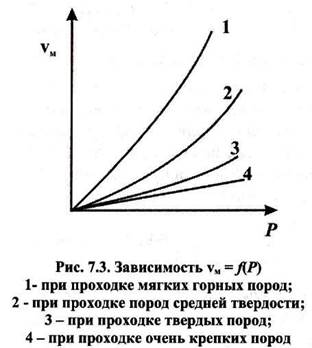

С изменением частоты вращения п меняется число поражений забоя зубьями шарошечного долота. При этом проходку за один оборот А для всех типов долот можно выразить через механическую скорость в виде

vM=Δn (7.5)

На рис. 7.5: прямая 1 - А = const при различном и, что характерно для твердых, хрупких пород при бурении, как правило, алмазными долотами; 2 - кривая зависимости А = Ди) при бурении упругопластичных пород и особенно пластичных пород шарошечными долотами. До точки А (лкр1) происходит рост А и vM при повышении п.

На рис. 7.5: прямая 1 - А = const при различном и, что характерно для твердых, хрупких пород при бурении, как правило, алмазными долотами; 2 - кривая зависимости А = Ди) при бурении упругопластичных пород и особенно пластичных пород шарошечными долотами. До точки А (лкр1) происходит рост А и vM при повышении п.

Далее до точки В (икр2) - снижение А, но величина vM еще продолжает увеличиваться. За точкой В (икр2) и А, и vM с ростом п снижаются. Снижение vM за точкой В происходит вследствие того, что с ростом п уменьшается время контакта зуба с породой, возрастает скорость удара зуба о породу, несколько увеличивается сопротивление разрушению, снижается проявление пластических пластических свойств породы, возрастают колебания бурильной колонны, изменяется характер движения бурового раствора на забое, увеличивается мощность на холостое вращение.

Расход промывочной жидкости

Непрерывная циркуляция бурового раствора при бурении должна обеспечить чистоту забоя и ствола скважины, охлаждение долота, способствовать эффективному разрушению породы.

Непрерывная циркуляция бурового раствора при бурении должна обеспечить чистоту забоя и ствола скважины, охлаждение долота, способствовать эффективному разрушению породы.

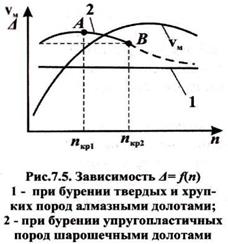

Влияние расхода раствора на механическую скорость бурения можно видеть из рис. 7.6, показывающего, что пока не обеспечивается своевременное и полное удаление шлама и пока долото новое, механическая скорость повышается с увеличение расхода жидкости почти прямолинейно (область I).

После достижения практически достаточного расхода Qaoc механическая скорость все еще может возрастать, но уже очень медленно (участок II) вследствие лучшего охлаждения долота, лучшей очистки забоя и долота, снижения количества шлама в растворе, уменьшения плотности раствора в кольцевом канале и гидростатического давления на забой. При дальнейшем возрастании расхода до Qmaл и более начинает преобладать повышение потерь напора на преодоление гидарвлических сопротивлений в кольцевом канале, общее

гидравлическое давление на забой возрастает и механическая скорость бурения снижается. Практически эта область III достигается редко. При бурении скважин гидравлическими забойными двигателями расход жидкости определяет их рабочую характеристику, именно это в большей мере сказывается на забое и оптимизация скорости истечения из насадок.

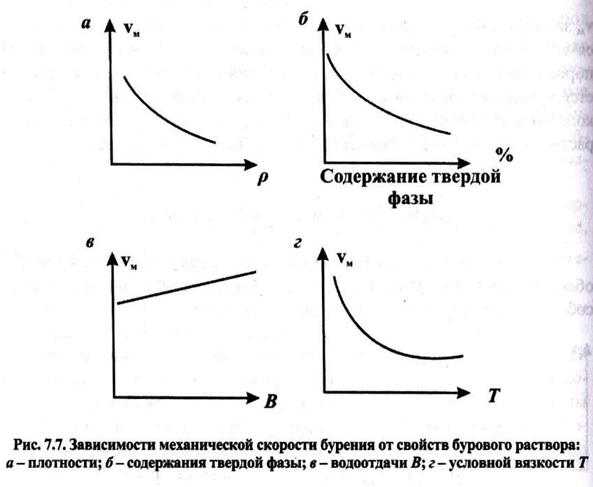

Влияние основных свойств бурового раствора на механическую скорость бурения можно наглядно проследить из графиков, представленных на рис. 7.7, показывающих закономерное затухающее снижение механической скорости бурения vM с ростом плотности р, содержания твердой фазы и условной вязкости Т раствора, а также незначительное прямолинейное возрастание с увеличением водоотдачи В.