Крепление некоторого интервала ствола скважины обсадной колонной с последующим ее цементированием весьма важный и ответственный этап в строительстве скважины. От качества этих работ в значительной степени зависит успешное выполнение последующих работ в скважине, ее надежность и долговечность.

Спуску колонны предшествуют подготовительные мероприятия, направленные на то, чтобы этот процесс проходил без вынужденных остановок и колонна, лишенная дефектов не подвергалась непредвиденным перегрузкам.

Комплекс подготовительных работ включает: расчет обсадных колонн на прочность, составление плана крепления; проведение геофизических исследований для выявления зон сужений и уширений, пространственных перегибов ствола; подготовку обсадных труб, бурового оборудования и ствола скважины.

Данные геофизических исследований с учетом технического состояния ствола скважины позволяют установить объем и технологию подготовительных работ, комбинацию типов и размеров технологиче

ской оснастки обсадных колонн, рассчитать количество тампонажных материалов, выбрать тип буферной жидкости.

В подготовку обсадных труб входит проверка качества их изготовления и обеспечение сохранности при транспортировании к месту проведения работ, а также при их перемещении на буровой.

При хорошей организации контроля обсадные трубы неоднократно подвергаются проверке и проходят следующие виды контрольных испытаний и обследований:

- гидравлические испытания на заводах - изготовителях;

- обследование наружного вида обсадных труб, проверку резьб и шаблонирование внутреннего диаметра труб на трубно - инструментальной базе бурового предприятия (УБР);

- гидравлические испытания обсадных труб на трубно- инструментальной базе бурового предприятия, в отдельных случаях испытания труб можно проводить непосредственно на буровой;

визуальное обследование доставленных на буровую труб, промер длины каждой трубы;

- шаблонирование, проверку состояния резьбы трубы над устьем скважины во время спуска обсадной колонны.

Завод - изготовитель при проверке качества готовой продукции проводит гидравлические испытания обсадных труб. По действующим инструкциям необходимо испытывать все трубы диаметром до 219 мм включительно и 50% труб диаметром свыше 219 мм. Каждая труба поступает на испытание с навинченной и закрепленной муфтой.

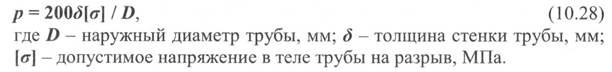

Трубы испытывают опрессовкой внутренним давлением. Его величина рассчитывается по следующей формуле:

|

При D< 219 имеем [<т] = 0,8<тт, а при D > 219 мм имеем [σ] = 0,6«гт.

На трубно-инструментальной базе бурового предприятия все трубы, прошедшие осмотр и инструментальный контроль, подвергают гидравлическим испытаниям на специальных стендах. Предельное давление при испытании определяют в зависимости от ожидаемых максимальных давлений. Для эксплуатационных и промежуточных колонн оно должно превышать ожидаемое внутреннее избыточное давление на 5 - 20 %. Но при этом давление испытания не должно превышать допустимых значений, определенных по формуле. Трубу выдерживают под максимальным давлением не менее 10 с и слегка обстукивают ее поверхность вблизи муфты. Труба признается годной, если не обнаруживается никаких следов проникновения влаги изнутри. У прошедшей испытания трубы на прочищенные и смазанные резьбы

навинчивают специальные предохранительные колпаки для их защиты in повреждения при транспортировке на буровую.

Обеспечить безотказную работу бурового оборудования и создать наиболее благоприятные условия для буровой бригады на период спуска обсадной колонны - таковы основные задачи подготовки оборудования. Одновременно на буровую должны быть доставлены весь необходимый инструмент и материалы.

Буровая бригада совместно с представителями механической службы проверяет буровое и силовое оборудование. Особое внимание обращают на надежность крепления и исправность буровой лебедки и се тормозной системы, проверяют исправность буровых насосов и заменяют изношенные детали, проверяют состояние вышки и талевой системы, в случае необходимости осуществляют переоснастку талевой системы для повышения ее грузоподъемности. На высоте 8 - 10 м от пола на вышке устанавливают передвижную люльку для рабочего, который будет занят центрированием верхнего конца наращиваемой обсадной трубы. Проверяют состояние контрольно-измерительных приборов на буровой.

Подготавливают рабочее место у устья скважины: убирают инструмент, который не понадобится при спуске колонны, и очищают пол буровой, вровень со столом ротора устанавливают временный деревянный настил. Обращают внимание на усиление освещенности рабочих мест, навешивают дополнительные светильники.

В подготовительный период на буровую доставляют достаточное количество (с резервом) дополнительного инструмента, который понадобится при спуске обсадной колонны. Обсадные трубы подвозят специальными транспортными средствами и размещают на стеллажи по секциям в порядке их спуска. На каждый комплект предусматривается резерв в количестве 5 % от длины труб.

Чтобы избежать осложнений при спуске обсадной колонны, предусматривается комплекс работ по подготовке ствола скважины. Виды и объем работ зависят от состояния ствола скважины, сложности геологического разреза и протяженности открытой части ствола. О состоянии ствола судят по наблюдениям при спуске и подъеме бурильной колонны (посадки, прихваты, затяжки и т.д.), по прохождению геофизических зондов, по данным кавернометрии и инклинометрии.

Заранее выделяют интервалы, где отмечены затруднения при спуске бурильного инструмента, зоны сужения ствола, образования уступов, участки резкого перегиба оси скважины и т.д. В этих интервалах в подготовительный период проводят выборочную проработку ствола. В скважину спускают новое долото (с центральной промывкой) в сочетании с жесткой компоновкой и, удерживая инструмент на весу, прорабатывают выделенные интервалы с промывкой при скорости подачи 40 м/ч. Вращение инструмента на одном месте не допуска

ется во избежание зарезки нового ствола. Если отмечаются трудности при прохождении инструмента, его приподнимают и спускают несколько раз. В сложных условиях скорость подачи инструмента может быть снижена до 20 -25 м/ч.

При проработке скважины забойными двигателями необходимо периодически вращать бурильную колонну ротором во избежание ее прихвата. В процессе проработки контролируется качество бурового раствора, которое должно быть таким же, как и при бурении.

При подъеме бурильной компоновки с затяжками, не связанными с желобообразованиями, ствол скважины необходимо проработать повторно. Справочник по креплению нефтяных и газовых скважин. Под общий редакцией А.И. Булатова, М., Недра. 1997. Авт. А.И. Булатов; Л.Б. Измайлов, В.И. Крылов и др. После проработки рекомендуется проводить калибровку ствола бурильными компоновкам, приближающими по жесткости к обсадной колонне, которая подготовлена к спуску в скважину. Благодаря калибровке скважины устраняются «посадки» и «затяжки», что обеспечивает успешный спуск обсадной колонны до заданной глубины.

Для калибровки могут быть рекомендованы следующие компоновки нижней части бурильной колонны в порядке повышения жесткости:

а) долото, УБТ длиной 20 м, шарошечный или лопастной расширитель, УБТ длиной 10 м, УБТ и бурильные трубы;

б) долото, УБТ длиной 10 м, шарошечный или лопастной, расширитель, аналогичный расширитель, УБТ и бурильные трубы;

в) долото, шарошечный или лопастной расширитель, УБТ данной 10 м аналогичный расширитель, УБТ и бурильные трубы;

г) долото, два расширителя, УБТ длиной 10 м, расширитель, УБТ и бурильные трубы;

д) долото, три расширителя, УБТ длиной 10 м, расширитель, УБТ и бурильные трубы.

Выбор компоновок по жесткости и чередование их при калибровке ствола зависит от конфигурации ствола скважины, величины кольцевого зазора между ее стенкой и намечаемой к спуску обсадной колонны, а также жесткости последней.

При калибровке неосложненного ствола, стенки которого сложены прочными породами, можно ограничиться одним спуском жесткой бурильной компоновки, приближенной к жесткости обсадной колонны.

Скорость спуска жестких бурильных компоновок должна быть такой, какая будет при спуске обсадной колонны, т. е. не более 1 м/с, во избежание заклинивания или возникновения гидроразрыва пород поглощении.

Через спущенный инструмент скважину тщательно промывают до полного выравнивания свойств промывочной жидкости. Общая продолжительность непрерывной промывки не менее двух циклов. В кон

по промывки в закачиваемую промывочную жидкость добавляют нефть, графит и другие аналогичные добавки для облегчения спуска обсадной колонны.

Подъем бурильной колонны должен сопровождаться непрерывным заполнением скважины качественным буровым раствором, параметры которого полностью должны отвечать свойствам раствора перед подъемом труб.

При извлечении из скважины длину инструмента измеряют и по его суммарной длине контролируют протяженность ствола скважины.

Завершив подготовительные работы, приступают к спуску обсадной колонны в скважину.

Последовательность спуска секций в скважину и использование вспомогательных элементов (центраторы, скребки, турбулизаторы и др.) определяются конструкцией обсадной колонны, предусмотренной в индивидуальном плане работ по ее подготовке, спуску и цементированию, который разрабатывается технологическим или производственно- технологическим отделом УБР. Во время спуска осуществляют строгий контроль за соблюдением порядка комплектования колонны в соответствии с планом по группам прочности толщине стенок труб.

При спуске колонн для улучшения герметизации резьбовых соединений в обязательном порядке применяются смазки, содержащие графитовый порошок, чешуйчатую медь, а также свинцовый порошок и цинковую пыль. Графит и медь предохраняют от задиров, а свинец и цинк дают смазке уплотняющую способность (см. табл. 10.4).

Сначала в скважину спускают низ обсадной колонны, включающий башмак, заливочный патрубок, обратный клапан и упорное кольцо. Все элементы низа колонны рекомендуется свинчивать с использованием твердеющей смазки на основе эпоксидных смол. Использование обратного клапана обязательно, если в скважине имелись газопроявления. Надежность работы клапана на пропуск жидкости проверяют на поверхности посредством пробной циркуляции с помощью цементировочного агрегата, который подключают к компоновке. Затем в порядке очередности спуска к устью скважины подают обсадные трубы и перед наращиванием их шаблонируют. Со стороны муфты в трубу вводят жесткий цилиндрический шаблон.

Нормальный диаметр обсадной трубы, мм 114-219 245-340 407-508

Длина шаблона, мм......... 150 300 300

Разница между внутренним номинальным

диаметром трубы и наружным диаметром шаб- 3 4 5

лона, мм...........................

При подъёме трубы шаблон должен свободно пройти через нее и выпасть. Если шаблон задерживается, то трубу отбраковывают. Над

устьем скважины с нижнего конца приподнятой трубы свинчивают предохранительное кольцо, промывают и смазывают резьбу.

У кондуктора и промежуточных колонн резьбовые соединения нижних труб обычно проваривают прерывистым сварным швом для предупреждения их отвинчивания при последующих работах в скважине.

Во время спуска обсадной колонны ведут документальный учет каждой наращиваемой трубы: указывают номер трубы, группу прочности стали, толщину стенки, длину трубы, отмечают суммарную длину колонны и общую ее массу. На заметку берут все особые условия и осложнения, возникающие при спуске, записывают сведения об отбраковке отдельных труб и их замене.

Скорость спуска колонны поддерживают в пределах 0,3 - 0,8 м/с.

Если колонна оснащена обратным клапаном, после спуска 10-20 труб доливают промывочную жидкость внутрь колонны, чтобы не допустить смятия труб избыточным наружным давлением.

По мере необходимости проводят промежуточные промывки с помощью цементировочного агрегата или бурового насоса. Во время промывки необходимо непрерывно расхаживать колонну.

В нашей стране разработан метод секционного спуска обсадных колонн. Длину секций определяют с учетом грузоподъемности буровой установки, состояния скважины и прочности труб. Для спуска обсадных колонн секциями применяют специальные разъединители и стыковочные узлы, обеспечивающие соединение секций в скважине. Все секции, кроме верхней, спускают на колонне бурильных труб, которую после закачки цементного раствора отсоединяют и извлекают на поверхность. Спуск обсадных колонн секциями позволяет значительно снизить нагрузки, возникающие в буровом оборудовании при этих работах, и повысить надежность цементирования. Недостаток этого метода состоит в том, что создается некоторая опасность нарушения герметичности колонны на стыках секций и повышается суммарная продолжительность работ по креплению скважины.

Перед спуском секции обсадной колонны или хвостовика отобранные бурильные трубы дополнительно рассчитывают на прочность с учетом веса обсадных труб, затем опрессовывают, шаблонируют, проверяют дефектоскопом, нумеруют и измеряют их длину. Во время спуска запрещается вращать бурильную колонну.

Секцию допускают на ведущей трубе с промывкой. Длину бурильной колонны подбирают с таким расчетом, чтобы при установке башмака колонны на заданной глубине ведущая труба заходила в скважину не более чем на 3 м. После спуска секции или хвостовика сразу начинают цементирование.