Базирование при механической обработке - это придание заготовке с помощью комплекта баз требуемого положения для ее обработки.

В значительной степени маршрут операций технологического процесса предопределяется выбором и назначением комплектов технологических баз.

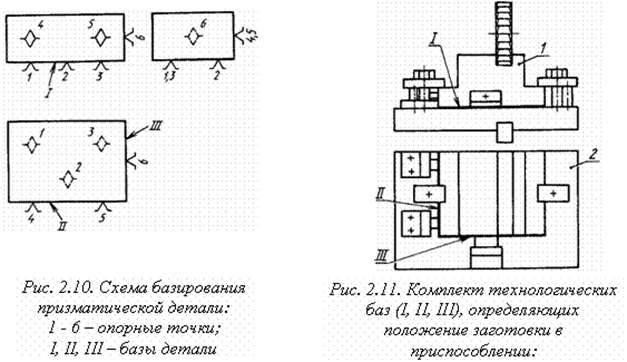

Комплект баз для деталей, не являющихся телами вращения, определяется, как правило, тремя базами: установочной, лишающей деталь трех степеней свободы; направляющей, лишающей деталь двух степеней свободы; и опорной, лишающей деталь одной степени свободы.

В некоторых случаях для базирования таких деталей, а также для базирования деталей - тел вращения служат базы:

Двойная направляющая, лишающая деталь четырех степеней свободы, и двойная опорная, лишающая деталь двух степеней свободы в двух взаимно перпендикулярных направлениях.

Графические обозначения баз, а в ряде случаев - опор, зажимов и

Установочных элементов, приводятся на операционных эскизах операционных карт технологических процессов, а также на сборочном чертеже оснастки.

Одним из наиболее сложных и принципиальных разделов проектирования технологических процессов механической обработки является назначение технологических и измерительных баз. От правильного выбора технологических баз в значительной степени зависят:

· фактическая точность выполнения размеров, заданных конструктором;

· фактическая точность выполнения размеров, заданных конструктором;

· правильность взаимного расположения обрабатываемых поверхностей;

· степень сложности приспособлений, режущих и измерительных инструментов;

· общая производительность обработки заготовок.

Основные положения, касающиеся терминологии, классификации и теории  базирования, изложены в ГОСТ 21495 – 76.

базирования, изложены в ГОСТ 21495 – 76.

Для целей проектирования, изготовления, эксплуатации и ремонта изделий машиностроения установлены термины и определения основных понятий базирования и баз. Причем каждое понятие имеет один стандартизованный термин. Придание заготовке или изделию требуемого положения относительно выбранной системы координат называется базированием.

База – это поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования.

Для обеспечения неподвижности заготовки или изделия в избранной системе координат на них необходимо наложить шесть двусторонних геометрических связей, для создания которых необходим комплект баз (рис. 2.8).

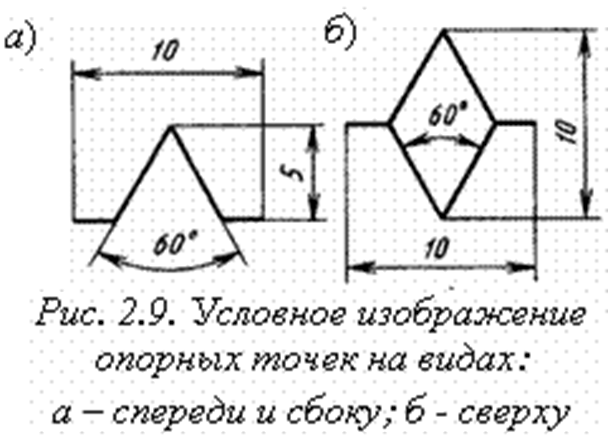

Точка, символизирующая одну из связей заготовки или изделия с избранной системой координат, называется опорной точкой. Все опорные точки на схеме базирования изображают условными знаками (рис. 2.9) и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее число опорных точек. При наложении в какой-либо проекции одной опорной точки на другую изображается одна точка, около которой проставляются номера совмещенных точек (рис. 2.10).

Преднамеренная или случайная замена одних баз другими с сохранением их принадлежности к конструкторским, технологическим или измерительным  базам ведет к смене баз.

базам ведет к смене баз.

База, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта (рис. 2.11), называется технологической базой.

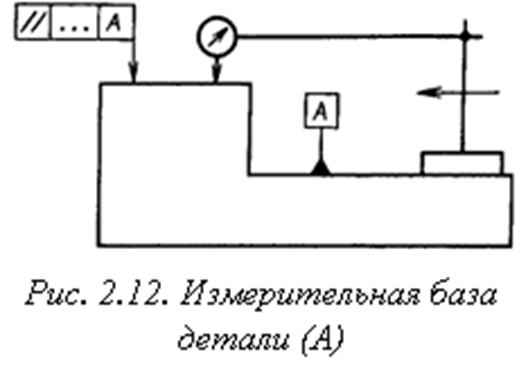

База, используемая для определения положения заготовки или изделия относительно средств измерения (рис. 2.12), называется измерительной базой.

База, лишающая заготовку или изделие трех степеней свободы, – перемещения вдоль одной координатной оси и поворотов вокруг двух других (рис. 2.13), называется установочной базой (наибольшая по площади поверхность детали).

База, лишающая заготовку или изделие двух степеней свободы, – перемещение вдоль одной координатной оси и поворота вокруг другой (рис. 2.13), называется направляющей базой (наибольшая по протяженности).

База, лишающая заготовку или изделие одной степени свободы, – перемещения вдоль одной координатной оси (рис. 2.13), называется опорной базой.

Отклонение фактического положения заготовки или изделия от требуемого называется погрешностью базирования.

Погрешность установки – это отклонение фактического положения заготовки или изделия от требуемого.

Конструкторские базы назначаются конструктором изделия при простановке размеров на рабочем чертеже. На выбор той или иной схемы при простановке размеров влияют как конструкторские, так и технологические требования. Выбранная схема в значительной степени предопределяет последовательность обработки, выбор баз, конструкцию приспособления и т.д.

Выбирая схему простановки размеров, конструктор должен исходить из обеспечения принципа технологичности конструкции. Более технологичной является та конструкция, на изготовление которой затрачивается меньше времени, требуется более простое приспособление, а заданная точность достигается просто и надежно.

При разработке технологического процесса для каждой операции выбирают исходные базы и проставляют исходные размеры, а также базы для ориентирования заготовки. При неправильном выборе баз заметно увеличивается вспомогательное время на установку и снятие заготовки, усложняется конструкция приспособления. В качестве исходных следует принимать только конструкторские размеры, которые проставлены на чертеже детали.

При разработке технологического процесса для каждой операции выбирают исходные базы и проставляют исходные размеры, а также базы для ориентирования заготовки. При неправильном выборе баз заметно увеличивается вспомогательное время на установку и снятие заготовки, усложняется конструкция приспособления. В качестве исходных следует принимать только конструкторские размеры, которые проставлены на чертеже детали.

Исходными данными при выборе баз являются: рабочий чертеж детали, технические условия на ее изготовление, вид заготовки и состояние ее поверхностей, желаемая степень автоматизации обработки. Перед выбором баз для конкретной операции необходимо четко сформулировать задачи, которые должны быть решены в результате выполнения данной операции. Эти задачи вытекают из требований чертежа и технических условий на изготовление детали. Примеры разработки схем базирования приведены в таблице 2.3.

Задачи, решаемые на первой операции, сводятся к следующему:

1) установить связи, определяющие расстояния и повороты поверхностей, получающиеся при обработке, относительно поверхностей, остающихся необработанными;

2) равномерно распределить фактически имеющиеся припуски между обрабатываемыми поверхностями.

Выбору баз на первой операции предшествует определение поверхностей, которые будут использоваться в качестве баз на последующих операциях.

Такими поверхностями обычно бывают основные базы, от которых, как правило, задано большинство размеров, координирующих расположение других ответственных поверхностей детали. Отступление от этого правила возможно тогда, когда основная база не обладает протяженностью, достаточной для надежного базирования детали, или если обработку производят при использовании приспособления – спутника.

Определив технологические базы для последующих операций, выбирают технологические базы для первой операции. В большинстве случаев можно реализовать несколько вариантов базирования. Готовых рецептов на этот случай не существует, так как каждый из вариантов может иметь свои положительные и отрицательные стороны. 2. Правила выбора баз

При выборе и назначении технологических баз необходимо соблюдать

следующие основные правила.

I. Поверхность, принимаемая за технологическую базу, должна по

возможности являться одновременно и конструкторской (основной или

вспомогательной) базой, т.е. технологическая база должна совпадать с

конструкторской (правило совмещения баз).

Конструкторской называется база, используемая для определения положения детали в изделия. В случае невозможности определения конструкторской базы по этому признаку (т.е. при отсутствии сборочного чертежа) за конструкторскую базу следует принимать поверхность, определяемую размером до обрабатываемой поверхности.

3. В качестве установочной технологической базы применять по возможностинаиболее протяженные и наиболее точно и чисто обработанные поверхности.

4. Необработанные поверхности применять в качестве технологических

установочных (черновых) баз только для первых операций технологического процесса.

5. При использовании черновых баз не допускать на их поверхности наличия следов литников, выпоров, облоя и других следов.

6. При выборе черновых баз для первой операции желательно использование таких поверхностей заготовки, которые будут оставаться необработанными после окончательной обработки детали.

Приведем лишь некоторые рекомендации:

1) Базы должны обладать достаточной протяженностью.

2) Заготовка должна занимать в приспособлении надлежащее ей положение под действием собственного веса, а не в результате приложения зажимных усилий.

3) Базовые поверхности должны быть чистыми для обеспечения однозначности базирования. Не допускается использовать поверхности со следами разъема штампов, литейных форм, остатками литниковой системы и другими дефектами.

4) С точки зрения эксплуатации детали базовые поверхности должны быть наиболее ответственными. В этом случае при их обработке на последующих операциях обеспечивается равномерность припусков и однородная поверхность.

5) С целью обеспечения правильного взаимного расположения обрабатываемых поверхностей по отношению к необработанным базами для первой операции выбирают те поверхности, которые в готовой детали должны оставаться необработанными.

6) Базы должны обеспечивать возможность обработки с одной установки максимального количества поверхностей. Это требование особенно важно при обработке деталей на станках с ЧПУ, продольно-строгальных и продольно-фрезерных станках.

1) После первой операции технологические базы должны быть заменены, т.е. дважды использовать одни и те же черновые базы крайне нежелательно, а в большинстве случаев недопустимо.

Таблица 2.3

Примеры разработки схем базирования

| Требования чертежа | Схема базирования | Схема установки |

| Фрезерование паза | ||

При фрезеровании паза шириной h выдержать размеры а и б и обеспечить параллельность оси паза относительно поверхности Б, а для паза – относительно основания А

|

|

|

| Обработка поверхностий на токарном станке | ||

При обтачивании поверхностей диаметром d1 и d2 обеспечить их соосность с отверстием d и выдержать размер а.

|

| На цилиндрической оправке с беззазорной (прессованной) посадкой

|

| Растачивание отверстий | ||

При растачивании отверстия d выдержать размер а, обеспечить параллельность оси отверстия к плоскости А, перпендикулярность оси отверстия к плоскости Б в сечении I – I и симметричность отверстия относительно наружного контура В

| Схема базирования

| Схема установки

|

Одновременно реализовать перечисленные рекомендации практически невозможно. Так, например, рекомендации 4 и 5 явно противоречат друг другу. Поэтому перед технологом всегда стоит задача отыскать наиболее приемлемый вариант, что достигается анализом достоинств и недостатков каждого из возможных вариантов базирования.