Технический контроль. Основные понятия

Технический контроль (ТК) в соответствии с ГОСТ 16504-81 - это проверка соответствия объекта установленным техническим требованиям. Развитие науки и техники, повышение требований к качеству продукции влекут за собой рост затрат на технический контроль. Так, затраты на контроль в некоторых отраслях превышают 50 % от себестоимости продукции. В металлообрабатывающей промышленности затраты на контроль составляют 8... 15% затрат производства, причем 90... 95 % этих затрат относятся к контролю линейных размеров.

Согласно определению технического контроля для объекта контроля дается заключение о его соответствии требованиям, предъявляемым технической документацией. Оно может формулироваться либо по результатам измерений, либо без них. Например, контроль предельными калибрами, при котором делается заключение годно или не годно контролируемому изделию по одному или нескольким параметрам.

В случае, если контроль выполняется по показаниям средств измерения, он называется контролем показаний. Например, определение годности изделия по шкальным приборам, у которых часто предусматриваются предельные флажки (планки, метки), между которыми должен находиться параметр годного изделия.

В зависимости от места расположения элементов средства контроля различают местный и дистанционный контроль. Местный контроль применяется в случае, если все элементы установлены на рабочих местах, где изготавливается или контролируется изделие. Дистанционный контроль предусматривается в случаях, когда невозможно расположить все элементы в одном месте, например контроль показаний испытываемого двигателя на стенде. (Здесь снятие параметров двигателя выполняется преобразователями датчиками в испытательном боксе, а контроль показаний осуществляется в операторском помещении.)

Техническое диагностирование — процесс определения технического состояния объекта диагностирования с определенной точностью (ГОСТ 20911—75). Результатом технического диагностирования является заключение о техническом состоянии объекта с указанием при необходимости места, вида и причин дефекта (дефектов).

Например, диагностирование двигателя автомобиля на специальных стендах, когда по показаниям преобразователей, установленных в разных узлах двигателя, дается заключение о функционировании всего двигателя с указанием отклонений от нормативных величин контролируемых параметров или их действительное значение.

Испытания — это экспериментальное определение количественных и (или) качественных свойств объекта испытаний как результата воздействия на него при его функционировании, при моделировании объекта и (или) воздействий (ГОСТ 16504—81). Испытания продукции и ее частей занимают важное место в процессе управления качеством продукции на производстве. Развитие системы сертификации продукции, подтверждающей не только показатели ее качества, но и безопасность для окружающей среды, жизни, здоровья потребителя, определяет место испытаниям не только в сфере производства, но и на протяжении всего жизненного цикла изделия, начиная от его проектирования и кончая утилизацией.

Понятия «измерение», «технический контроль», «испытание» являются взаимосвязанными. Так, измерение может быть как частью промежуточного преобразования в процессе контроля или испытания, так и окончательным этапом получения информации при контроле или испытании. В то же время испытание может являться этапом получения информации в процессе контроля.

Технический контроль функционирует как система, основными элементами которой являются объект, средство, метод, вид, исполнитель, условия.

Объект технического контроля — подвергаемая контролю продукция, процессы ее создания, применения, транспортирования, хранения, технического обслуживания и ремонта, а также соответствующая техническая документация. Объектами технического контроля являются предметы труда (например, продукция основного и вспомогательного производства в виде изделий, материалов и т. п.), средства труда (например, оборудование промышленных предприятий: станки, приспособления, приборы и т.п.) и технологические процессы.

Средство технического контроля — техническое устройство, вещество и (или) материал для проведения контроля. В отличие от средства измерения при техническом контроле могут применяться различные вещества или материалы для обеспечения целей контроля.

Метод технического контроля — правила применения определенных принципов и средств контроля. В метод технического контроля входят основные физические, химические, биологические и другие явления и зависимости (законы, принципы), которые применяются для получения первичной информации об объекте контроля. Кроме того, метод контроля при необходимости содержит также определенную последовательность применения этих принципов во время контроля.

Различают методы разрушающего и неразрушающего контроля.

Метод разрушающего контроля — метод, при котором может быть нарушена пригодность объекта к применению (контроль прочности детали, узла).

Метод неразрушающего контроля — метод, при котором не должна быть нарушена пригодность объекта к применению.

Вид технического контроля — классификационная группировка контроля по определенному признаку (например, контроль механических величин, контроль тепловых величин, контроль качественных характеристик, автоматизированный контроль и т.п.).

Условия технического контроля — совокупность воздействующих факторов и (или) режимов функционирования объекта при техническом контроле.

Условия контроля, которые устанавливаются нормативно-технической документацией на данный вид продукции, называются нормативными условиями. Например, нормативные условия выполнения линейных и угловых измерений по ГОСТ 8.050—73:

температура окружающей среды +20°С;

атмосферное давление 101 325 Па (760 мм рт.ст.);

относительная влажность окружающего воздуха 58 % (нормальное

парциальное давление водяных паров 1333 Па);

ускорение свободного падения (ускорение силы тяжести) — 9,8 м/с2;

направление линии и плоскости измерения линейных размеров — горизонтальное;

относительная скорость движения внешней среды равна нулю;

значения внешних сил, кроме силы тяжести, атмосферного давления,

действия магнитного поля Земли и сил сцепления элементов

измерительной системы (установки), равны нулю.

Контрольные вопросы

1. Что такое технический контроль, техническое диагностирование,

испытание? В чем состоит взаимосвязь этих понятий?

2. Какие виды технического контроля нашли применение в машиностроении?

3. Что такое нормативные условия контроля и каковы его параметры?

КОНТРОЛЬ КАЧЕСТВА

Большое значение для успешного бизнеса организации имеет контроль качества выпускаемой продукции. Организация контроля качества — это система административных мероприятий, направленных на обеспечение производства продукции, полностью соответствующей требованиям нормативно-технической документации. Под контролем качества понимается проверка соответствия количественных или качественных характеристик свойств продукции или процесса, от которого зависит соответствие» качества продукции установленным техническим требованиям.

Объектами технического контроля являются продукция, процессы ее создания, применения, транспортирования, хранения, технического обслуживания и ремонта, а также соответствующая техническая документация. Объект контроля характеризуется отдельными признаками, которые имеют количественную или качественную характеристики свойств объекта и должны контролироваться. При этом состав контролируемых признаков зависит от самого объекта контроля.

Важной составляющей технического контроля является контроль качества продукции, который определяется как контроль количественных или качественных характеристик свойств продукции, их соответствия установленным требованиям.

В зависимости от условий производства в процессе изготовления продукции контролируются качество сырья, материалов и комплектующих изделий, обеспечение растущих показателей качества продукции в процессе ее внутризаводского транспортирования, хранения, упаковки и отправки потребителю. При контроле технологических процессов главное внимание уделяется проверке соблюдения технологической дисциплины.

Суть контроля заключается в получении информации о состоянии объекта контроля, о признаках и показателях его свойств и сопоставлении полученных результатов с установленными требованиями, зафиксированными в чертежах, технических условиях, стандартах, договорах на поставку продукции и других документах.

Под методом контроля понимаются правила применения определенных принципов и средств контроля. Метод контроля включает: технологию проведения контроля, контролируемые признаки средства контроля и точность контроля.

В процесс контроля включены: объект контроля, метод контроля, исполнители контроля и документация на проведение контроля.

В процессе контроля применяются также контрольные образцы. Контрольный образец — это утвержденная в установленном порядке единица продукции или ее часть (или проба), характеристики которых приняты за основу при изготовлении и контроле такой же продукции.

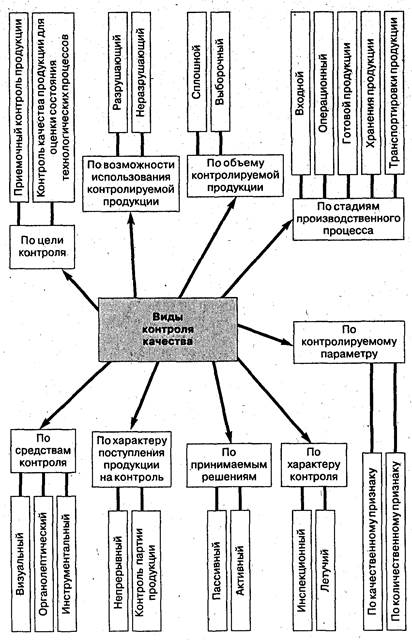

Вид контроля определяют как классификационную группировку контроля по определенному признаку. На рис. 4.29 приводится классификация видов производственного контроля качества.

Различают приемочный контроль (не обязательно готовой продукции) и контроль качества продукции для оценки состояния технологических процессов и решения о необходимости их наладки.

Разрушающий контроль делает продукцию непригодной к дальнейшему использованию и, как правило, связан со значительными затратами; результаты его характеризуются определенной степенью недостоверности.

По этим причинам в последнее время большое внимание уделяется разработке методов неразрушающего контроля, основанного на результатах косвенных наблюдений, а также на применении новейших средств рентгеновской и инфракрасной техники, электроники и т.п.

Под неразрушающими методами контроля понимаются методы контроля по косвенным признакам, не имеющие (в отличие от разрушающих методов) качества, параметров и характеристик изделия. Исходной информацией для неразрушающих методов контроля являются вызванные наличием в изделии дефектов различного рода аномалии в регистрируемых физических параметрах. Это могут быть искажения потока теплового излучения; изменения окраски специальных контролирующих покрытий; рассеяние, отражение и поглощение ультразвуковых или электромагнитных волн. По характеру аномалий делаются заключения о наличии дефектов в изделии, их особенностях (тип дефекта, размеры, форма, место расположения) и причинах возникновения.

Применение методов неразрушающего контроля качества обеспечивает:

• выявление скрытых дефектов производства, вызывающих повышенное значение интенсивности отказов в начальный период эксплуатации;

• определение причин и характера отказов при испытаниях и эксплуатации;

• повышение объективности и достоверности контроля при техническом обслуживании;

• возможность контроля качества в динамическом режиме, в том числе при ускоренных испытаниях.

Применение методов неразрушающего контроля качества позволяет также определять наличие дефекта в изделии, определять степень опасности обнаруженных дефектов для нормального функционирования изделия.

В зависимости от количества контролируемых объектов различают сплошной контроль, при котором контролируются все единицы продукции, и выборочный контроль, при котором контролируется относительно небольшое количество единиц продукции из совокупности, к которой она принадлежит. Решение о качестве продукции указанной совокупности, называемой партией, принимается на основе результатов контроля выборки из партии, т.е. указанного ограниченного числа единиц продукции.

Сплошной контроль, при котором осуществляется контроль каждой единицы продукции, применяется в следующих случаях:

1. на стадии освоения новой продукции и в таких условиях производства, когда качество исполнения технологической операции не может быть проверено на последующих этапах;

2. когда технологический процесс и оборудование не обеспечивают необходимой стабильности качества изготовления продукции;

3. при высоких требованиях к качеству выпускаемой продукции, когда абсолютно недопустим пропуск дефектов или дефектных единиц продукции в дальнейшее производство или эксплуатацию;

4. когда количество объектов контроля недостаточно для получения выборок или проб с установленными рисками изготовителя и потребителя, например в условиях единичного, мелкосерийного и серийного производства.

Продукция одного наименования, типоразмера или типономинала в одинаковых условиях и в определенный промежуток времени характеризуется показателями качества, распределение которых подчиняется законам математической статистики. Выборочный контроль, процедуры и правила которого основаны на правилах математической статистики, называется статистическим контролем качества продукции.

Выборочный контроль применяется в следующих случаях:

1. в массовом и крупносерийном производстве, когда количество единиц продукции достаточно для получения выборок или проб с установленными рисками изготовителя и потребителя;

2. в случаях, когда контролируемые единицы продукции разрушаются или частично теряют свойства; на операциях, выполняемых на автоматических, полуавтоматических и поточных линиях;

3. при большой трудоемкости контроля.

Важнейшей характеристикой выборочного статистического контроля является план контроля. Планом контроля называется совокупность данных о виде контроля, объемах контролируемой партии продукции, выборах или пробах, о контрольных нормативах и решающих правилах. План контроля включается в стандарты на правила приемки продукции, методы контроля (испытаний, анализа, измерений) и документацию на технологию контрольных операций.

Объем партии продукции (под партией продукции здесь понимается контролируемая партия, которая может отличаться от партии поставки) назначается в зависимости от организационно-технических условий проведения контроля. Объем выборки, т.е число единиц продукции, подвергаемых контролю, зависит от объема партии, важности и сложности продукции, а также от характера последствий брака.

Вследствие того, что при статистическом контроле контролируется только часть партии продукции, для любого плана контроля существует отличная от нуля вероятность принятия ошибочного решения: принять партию продукции, не соответствующую установленным требованиям, или забраковать партию продукции, соответствующую установленным требованиям. Указанные ошибочные решения сопровождаются убытками, в первом случае — потребителя, а во втором — поставщика. Убытки можно уменьшить, если увеличить объем выборки, что возможно только увеличивая затраты на контроль. Планы контроля, для которых суммарные затраты на контроль и возмещение убытков от ошибочных решений минимальны, принято считать оптимальными.

Входной контроль — это контроль продукции поставщика, поступившей к потребителю (заказчику) и предназначенной для использования при изготовлении, ремонте или эксплуатации продукции на предприятии-потребителе. Этому контролю подвергаются исходные материалы, сырье, полуфабрикаты, готовая продукция поставщиков, техническая документация и т.д., иначе говоря, все, что используется при дальнейшем производстве или эксплуатации на предприятии-потребителе.

Большое значение имеет операционный контроль, контроль продукции или процесса во время выполнения или после завершения определенной операции. Своевременное выявление брака на операциях позволяет исключить пропуск его потребителю и направлено на повышение эффективности производства путем сокращения непроизводственных потерь, обусловленных поздним обнаружением брака.

Во многих случаях даже невозможно определить четкую грань между технологией производства и технологией контроля, так как часто и то и другое проводится в комплексе или одновременно, например при настройке сложного оборудования. Такой контроль должен быть непрерывным и охватывать все технологические операции, определяющие качество продукции, проводиться по заранее разработанной схеме с указанием тех технологических операций, во время которых или после их выполнения проводится операционный контроль. Операционный контроль обязательно проводится на тех операциях технологического процесса, где наиболее вероятно появление дефектов или дефектных изделий, на особо ответственных или финишных операциях при передаче единиц продукции на следующий участок производства. В условиях массового производства наиболее полно эту задачу решают на базе рассмотренных нами выше статистических методов регулирования технологических процессов.

Контроль готовой продукции — это последний этап контроля в процессе производства, на котором осуществляется комплексная проверка, а при необходимости и регулировка, настройка всего готового изделия или системы. Таким образом, такой контроль — это контроль продукции, по результатам которого принимается решение о ее пригодности к поставкам или использованию. Результаты данного контроля обязательно регистрируются в соответствующей документации. В зависимости от типа производства и полноты охвата контролем изготовленной продукции контроль готовой продукции может назначаться сплошным или выборочным.

Контроль качества хранения и транспортировки продукции позволяет сохранить характеристики продукта труда до момента его использования по назначению. Таким Образом, контроль должен охватывать весь технологический процесс, его результаты, последующие этапы цикла жизни продукции и не только предотвращать попадание дефектных материалов, полуфабрикатов, заготовок и изделий, узлов и сборочных единиц на последующие этапы изготовления, но и обеспечивать необходимое качество использования продукции потребителем.

Несколько особое место среди перечисленных видов контроля занимает инспекционный контроль. Инспекционный контроль— это контроль уже проконтролированной продукции, из которой исключен обнаруженный брак. Его осуществляют при необходимости Проверки качества работы службы технического контроля или контрольного автомата. В особых случаях инспекционный контроль выполняется представителями заказчика для повышения достоверности результатов контроля специальных видов продукции.

Летучий контроль — это контроль качества продукции или процессов, не предусмотренный в планах проведения технического контроля качества. Летучий контроль проводится в случаях, установленных и оговоренных в стандартах предприятия, и в случайные моменты времени. Он может назначаться для проверки правильности проведенной операции контроля, для проверки технологической дисциплины и т.п. Эффективность такого контроля обеспечивается его внезапностью.

В зависимости от средств получения информации о показателях качества различают визуальный, органолептический и инструментальный контроль. Первые два вида контроля качества продукта труда являются субъективными, и, следовательно, им присущи рассмотренные нами недостатки любых экспертных методов. Инструментальный контроль обеспечивает получение наиболее • достоверных данных о качестве контролируемого объекта.

По характеру поступления продукции на контроль рассматривают непрерывный контроль, например на конвейере или потоке, и контроль партии продукции. Непрерывный контроль представляет собой проверку технологических процессов при их нестабильности, когда необходимо постоянное обеспечение количественных и качественных характеристик. Осуществляется, как правило, автоматическими средствами контроля.

Контроль партий продукции или периодический контроль — это проверка единиц продукции и технологических процессов при установившемся производстве и стабильных технологических процессах.

Различают также контроль по количественному и качественному признакам, определяющим степень пригодности изделия для использования.

При контроле по количественному признаку определяются конкретные числовые значения важнейших параметров изделий. Очевидно, при контроле некоторого числа однотипных изделий замеряемые (контролируемые) значения одних и тех же параметров будут меняться. Причем эти изменения могут носить как систематический, так и случайный характер. При систематических изменениях контролируемых параметров можно определить причины их появления и путем воздействия на технологический процесс устранить такого рода отклонения.

Случайные изменения контролируемых величин лежат обычно в определенных границах. При этом распределение вероятностей появления непрерывных указанных случайных величин подчиняется, как правило, нормальному закону. Аналогичные дискретные случайные величины в большинстве случаев характеризуются распределением по закону Пуассона.

При контроле по качественному признаку определяют, укладывается ли контролируемый параметр в заданные допуски, и, если это обеспечивается, изделие считается годным. В противном случае изделие считается бракованным.

Сравнивая рассмотренные два вида приемочного контроля, следует сказать, что если контроль по качественному признаку значительно проще и экономичнее, то контроль по количественному признаку в ряде случаев позволяет выявить причину появления брака и создать условия для воздействия на технологический процесс.

Выделение объектов контроля и распределение функций между исполнителями зависит от конкретных условий производства и характера изготавливаемой продукции. Для этого в организациях могут разрабатываться типовые схемы основных операций контроля и их исполнителей. В этих типовых схемах для каждого цеха (литейного, кузнечно-прессового, механического, сборочного и т.д.) из технологических процессов выделены типовые операции технического контроля и закреплены за непосредственными исполнителями (рабочими, наладчиками, контролерами и т.д.).

При этом определяются и средства контроля. Средство контроля — это техническое устройство, вещество или материал для проведения контроля. Обычно средства контроля и их характеристики указываются в стандартах на правила приемки, анализа, измерений и т.д. Современные средства контроля — это во многих случаях автоматические средства. Автоматическое средство контроля осуществляет контрольную операцию без участия человека:, получение информации о контролируемых признаках объекта контроля, сопоставление с установленными значениями и выдача решения о соответствий контролируемых признаков заданным требованиям.

При выборе средств контроля большое значение имеет обоснование требований к их точности. Систематическая погрешность и среднее квадратичное отклонение при контроле должны быть в 2,5-3 раза меньше соответствующих значений контролируемого параметра. В то же время применение высокоточных средств контроля при невысокой точности контролируемого параметра экономически нецелесообразно, а в некоторых случаях недопустимо.

Особое место в системе контроля качества занимают статистические методы контроля, которые находят широкое применение как в приемочном, так и в текущем контроле. Однако если в приемочном контроле данными методами лишь фиксируется брак в изготовленной партии, то использование статистических методов при текущем контроле позволяет предсказывать появление брака, а также определять устойчивость технологического процесса. Данный вид контроля целесообразно проводить непосредственно в цехах организаций массового и крупносерийного производства.

Для внедрения статистического текущего контроля, необходимо решить следующие задачи (рис. 4.30):

1. выбрать параметры изделия, подлежащие контролю

2. определить объем выборки

3. установить периодичность контроля, порядок и последовательность выборок

4. определить условия и методику контроля

5. разработать форму документации для регистрации основных параметров контролируемого изделия

Рис. 4.30. Этапы внедрения статистического контроля качества

Естественно, что для повышения оперативности контроля необходимо выбрать минимальное число важнейших параметров. В то же время совокупность выбранных параметров (или один обобщенный параметр) должна определять качество изделия. Причем обязательно должны быть представлены все критические параметры изделия, выход каждого из которых за определенные допустимые пределы следует исключить. Правила и формулы статистических расчетов, организации и проведения статистического контроля качества для различных его форм и методов приведены в [16].

Как мы отмечали, контроль качества - обязательная функция системы управления качеством. Поэтому тем, насколько грамотно организована система контроля качества, во многом определяется эффективность всей системы управления качеством организации. Система контроля — это совокупность средств контроля, исполнителей и определенных объектов контроля, взаимодействующих по правилам, установленным соответствующей документацией.

Система контроля включает следующие элементы:

• объекты контроля в зависимости от стадии контроля качества (рис. 4.31): ' I

• контрольные операции и их последовательность;

• правила, методы и средства контроля;

• средства механизации и автоматизации контроля;

• документацию;

• исполнителей соответствующей квалификации.

Рис. 4.31. Стадии и объекты системы контроля качества

Система контроля должна обеспечивать соответствие:

• проектно-конструкторских разработок требованиям современного технического уровня, потребителя и внешнего рынка;

• процесса изготовления продукции показателям качества, заложенным при проектировании;

• уровня качества изготавливаемой продукций требованиям стандартов и технических условий;

• качества технического обслуживания и ремонта техники требованиям нормативно-технической документации;

• качества труда исполнителей установленным требованиям.

От правильной организации и функционирования системы

контроля во многом зависит эффективность действующей на предприятии системы управления качеством труда и продукции.

Организация системы контроля должна базироваться на следующих принципиальных положениях.

1. Система контроля является неотъемлемой частью производственного процесса, поэтому разрабатывается одновременно с технологией службой главного технолога или соответствующими проектно-конструкторскими организациями, либо при непосредственном участии службы технического контроля, либо по согласованию с ним и обязательно фиксируется в утверждаемых технологических процессах. Если ведущая служба на предприятии не одна, то эта работа по распоряжению главного инженера предприятия возлагается на какую-то одну службу.

2. Система технического контроля разрабатывается на основе системного подхода, т.е. применения взаимоувязанных между собой научных, технических, экономических и организационных мер, охватывающих этапы создания, производства и эксплуатации продукции. Причем все эти меры должны обеспечить высокое качество продукции.

3. Система контроля должна активно воздействовать на ход технологического процесса, чтобы исключить возможность получения и особенно повторения производственного брака. Нарушение этого принципа превращает контроль из активного в пассивный, а работников службы технического контроля — в браковщиков.

4. Требования нормативно-технической документации, регламентирующей уровень качества продукций, должны безоговорочно исполняться всеми работниками предприятия (от рабочего до директора).

5. Эффективность системы контроля должна обеспечиваться постоянно действующей на предприятии системой поощрения за высокие показатели качества работ и применения материальных, административных и других мер наказания нарушителей установленных норм качества труда.

Для обеспечения функционирования системы контроля на предприятиях создается специальная служба — отдел технического контроля (сокращенно его называют ОТК) или управление технического контроля (УТК).

Главными задачами службы технического контроля являются предотвращение выпуска продукции, не соответствующей требованиям нормативно-технической документации, укрепление производственной дисциплины и повышение ответственности всех звеньев производства за качество выпускаемой продукции.

В обязанности службы технического контроля входят:

• обеспечение развития и совершенствования системы контроля, во-первых, путем систематического анализа его эффективности, устранения причин выпуска продукции низкого качества, повышения производительности труда работников службы технического контроля и, во-вторых, путем внедрения прогрессивных методов контроля и оценки качества продукции (активного контроля неразрушающих методов контроля, статистических методов анализа, регулирования, и оценки качества выпускаемой продукции), а также внедрением средств механизации и автоматизации контрольных операций;

• входной, операционный и приемочный контроль готовой продукции и другие контрольные операции, предусмотренные утвержденным технологическим процессом;

• выборочные проверки, не утвержденные технологическим процессом, но необходимые для обеспечения выпуска продукции, отвечающей требованиям нормативно-технической документации;

• выборочный контроль соблюдения технологической дисциплины;

• оформление документации на принятую продукцию и для 'предъявления претензий поставщикам по результатам входного контроля;

• предъявление готовой продукции представителю заказчика вместе с работниками других подразделений, если это оговорено условиями поставки выпускаемой продукции;

• учет претензий и составление отчета о качестве продукции;

• участие в работах по подготовке продукции к сертификации

и контроль за соблюдением условий сертификации в процессе производства продукции;.

• периодический выборочный контроль продукции в цехах, на участках, в бригадах, а также изготовленной работниками, переведенными на самоконтроль;

• контроль за изоляцией брака и соответствующей маркировкой забракованной продукции.

Отдел технического контроля, кроме того, принимает участие в подготовке договоров на поставку предприятию сырья, материалов и комплектующих изделий при согласовании условий приемки этой продукции по качеству; разрабатывает предложения по совершенствованию стандартов организации, документации по оценке качества продукции, дает предложения по совершенствованию стимулирования выпуска продукции высокого качества и борьбе с выпуском недоброкачественной продукции.

Обычно в состав службы технического контроля производственных организаций входят три типа структурных подразделений (рис. 4.32).

Рис. 4.32. Типовые структурные подразделения службы технического контроля

Под структурным подразделением понимается бюро, сектор, лаборатория и т.п., или группа из двух или нескольких исполнителей, либо отдельный исполнитель, полностью выполняющий одну или несколько функций, возложенных на службы технического контроля.

Подразделение общей компетенции занимается вопросами контроля всего производства данного предприятия. На крупных предприятиях — это техническое бюро, на средних — это может быть техническая служба технического контроля, на малых специалист общей компетенции, исполняющий обязанности технического бюро службы технического контроля.

Средства измерения и контроля