Таблица 1.3. Корректирование периодичности ТО-2

| Марка, модель п/состава | L2н км | K1 | K3 | L1р км | n2 | L2р км |

| КамАЗ-55102 | 0,8 | 0,9 |

Корректирование трудоемкости ежедневного обслуживания.

ео = tеон · К2 · К5, чел.ч (1.9)

где: tеон - нормативная трудоемкость ЕО.

К2 - коэффициент учитывающий модификацию подвижного состава и организацию его работы.

К5 - коэффициент учитывающий размеры АТП и число технологически совместимых групп п/состава.ео = 0,75 · 1,15 · 1,15 = 0,99 чел. ч

Таблица 1.4. Корректирование трудоемкости ежедневного обслуживания

| Марка, модель п/состава | tеон чел.ч | К2 | К5 | tео чел.ч |

| КамАЗ-55102 | 0,75 | 1,15 | 1,15 | 0,99 |

Корректирование трудоемкости ТО-1

Корректирование выполняем по формуле:

t1 = t1н · К2 · К5, чел.ч (1.10)

где t1н - нормативная трудоемкость ТО-1.

t1 = 1,91 · 1,15 · 1,15 = 2,5 чел.ч

Таблица 1.5. Корректирование трудоемкости ТО-1

| Марка, модель п/состава | t1н чел.ч | К2 | К5 | t1 чел.ч |

| КамАЗ-55102 | 1,91 | 1,15 | 1,15 | 2,5 |

Корректирование трудоемкости ТО-2

Корректирование выполняем по формуле:

t2 = t2н · К2 · К5, чел.ч (1.11)

где t2н - нормативная трудоемкость ТО-2.

t2 = 8,73 · 1,15 · 1,15 = 11,5 чел.ч

Таблица 1.6. Корректирование трудоемкости ТО-2

| Марка, модель п/состава | t2н чел.ч | К2 | К5 | t2 чел.ч |

| КамАЗ-55102 | 8,73 | 1,15 | 1,15 | 11,5 |

Корректирование трудоемкости общей диагностики

Корректирование выполняем по формуле:

tд1 = tд1н · К2 · К5, чел.ч (1.12)

где tд1н - нормативная трудоемкость Д-1.

tд1 = 0,5 · 1,15 · 1,15 = 0,66 чел.ч

Таблица 1.7. Корректирование трудоемкости общей диагностики

| Марка, модель п/состава | tд1н чел.ч | К2 | К5 | tд1 чел.ч |

| КамАЗ-55102 | 0,5 | 1,15 | 1,15 | 0,66 |

Корректирование трудоемкости поэлементной диагностики

Корректирование выполняем по формуле:

tд2 = tд2н · К2 · К5, чел.ч (1.13)

где tд2н - нормативная трудоемкость Д-2.

tд2 = 2 · 1,15 · 1,15 = 2,64 чел.ч

Таблица 1.8. Корректирование трудоемкости поэлементной диагностики

| Марка, модель п/состава | tд2н чел.ч | К2 | К5 | tд2 чел.ч |

| КамАЗ-55102 | 1,15 | 1,15 | 2,64 |

Корректирование удельной трудоемкости текущего ремонта

Корректирование выполняем по формуле:

tтр = tтрн · К1 · К2 · К3 · К4ср · К5, чел.ч/1000 км (1.14)

где: tтрн - нормативная удельная трудоемкость ТР.

К1-5 - коэффициенты корректирования.

tтр = 6,7 · 1,2 · 1,15 · 1,1 · 1,1 · 1,15 = 12,68 чел.ч

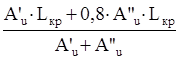

К4ср рассчитывается по формуле:

К4ср =  (1.15)

(1.15)

где: А1, А2, Аn - количество автомобилей в интервале пробега, для которого принимается значение коэффициента К4.

К4ср =(5*0,7+1,0*16+1,2*22+1,3*11)/54=1,1

Таблица 1.9. Корректирование удельной трудоемкости текущего ремонта

| Марка, модель п/состава | tтрн | К1 | К2 | К3 | К4ср | К5 | tтр |

| КамАЗ-55102 | 6,7 | 1,2 | 1,15 | 1,1 | 1,1 | 1,15 | 12,68 |

Средний пробег до капитального ремонта

Поскольку все автомобили на АТП имеют различный пробег с начала эксплуатации, то рассчитываем средневзвешенную норму межремонтного пробега по формуле:

Lкрс =  , тыс. км (1.16)

, тыс. км (1.16)

где: А′u - число автомобилей не прошедших капитальный ремонт;

А″u - число автомобилей, прошедших капитальный ремонт.

А′u и А″u принимаем по фактическому пробегу.

Точность расчета - до целых сотен километров.

Lкрс = (38*91,8+0,8*16*91,8)/4 = 86,292 ≈ 86 тыс. км

Таблица 1.10. Расчет среднего межремонтного пробега

| Марка, модель п/состава | Lкр, тыс. км | A′u | А′′u | Lкрс тыс. км |

| КамАЗ-55102 | 91,8 |

1.3 Расчет годового пробега парка

Расчет годового пробега по марке подвижного состава производится по формуле:

Lг = 265 Аи · 1сс · αв, км (1.17)

где: Аи - списочное число подвижного состава.

сс - среднесуточный пробег, км

αв - коэффициент выпуска подвижного состава

Расчет годового пробега ведется с точностью до целых сотен километров.

Lг = 265 ∙ 54 ∙ 100 ∙ 0,6 = 858600 км.

После приведения примера расчета для одного автомобиля результаты расчета по остальным рекомендуется оформить в таблице.

Таблица 1.11. Расчет годового пробега подвижного состава

| Марка, модель п/состава | Аи | 1сс км | αВ | Lг км |

| КамАЗ-55102 | 0,6 |

Расчет производственной программы по обслуживанию

автомобилей и выбор способа производства

Расчет количества уборочно-моечных работ (УМР).

Количество ежедневных обслуживаний рассчитывается по автомобилям.

Nео = Lг/1сс (1.18)

Nео = 858600/100 = 8586

Годовое количество уборочно-моечных работ не совпадет с годовым количеством ежедневных обслуживаний.

Количество УМР за год следует рассчитать по формуле:

Nумр = (0,75-:-0,8) · Nео (1.19)

Nумр = 0,75 · 8586= 6440

Сменная программа уборочно-моечных работ.

Для ее расчета сменной программы УМР рекомендуется воспользоваться формулой:

Nумс = Nумр/(Дргу · Ссм) (1.20)

Nумс = 6440/ (265 · 1) ≈24

где: Дргу - количество дней работы в году зоны УМР. (Необходимо задаться с учетом дней работы в году авто на линии).

Ссм - число смен работы за сутки зоны уборочно-моечных работ.

Таблица 1.12. Расчет программы уборочно-моечных работ

| Марка, модель п/состава | Lг км | 1сс км | Nео | Nумр | Nумс |

| КамАЗ-55102 |

Годовое количество ТО-2 рассчитывается по формуле:

N2 = Lг/L2р - NКР(1.21)

N2 = 858600/800-10 ≈87

Годовое количество ТО-1 рассчитываем по формуле:

N1 = Lг/L1р - N2 - NКР(1.22)

N1 = 858600/2200-10-87 =293

Рассчитываем сменную программу. ТО-1.

N1с = N1/(Дрт · Сст) (1.23)

Дрт и Сст необходимо задаться исходя из дней работы в году авто на линии, авторемонтной мастерской и обеспечения выполнения работ в межсменное время.

Чаще встречается режим работы 265 дня в году и 1 смена в сутки (вторая).

N1с = 293/(265 · 1) =1,1≈1

ТО-2

2с = N2/(Дрт · Сст) (1.24)

В зоне ТО-2 наиболее распространен режим работы 265 дня в году и 1 смена (первая).

N2с = 87/(265 · 1) =0,328≈1

Таблица 1.13. Расчет производственной программы по ТО-2

| Модель, марка п/состава | Lг км | L2р км | N2 | Дрт | Сст | N2с | Примечание |

| КамАЗ-55102 | Универ. |

Таблица 1.14. Расчет производственной программы по ТО-1

| Модель, марка п/состава | Lг км | L1р км | N2 | N1 | Дрт | Сст | N1с | Прим. |

| КамАЗ-55102 | Универ. |

Расчет годового количества сезонных обслуживаний выполняем по формуле:

Nсо = 2 · Аи (1.25)

Nсо = 2 · 54 = 108

Расчет программы работ на постах поэлементной диагностики.

Nд2 = 1,2 · N2 (1.26)

Nд2 = 1,2 · 87 =104,4 ≈105

Сменная программа на постах Д-2

Nд2с = Nд2/(Дрд ·Ссд) (1.27)

где: Дрд - число дней работы в году постов Д-2.

Ссд - число смен работы в сутки постов Д-2.

Дрд и Ссд следует задаться с учетом обеспечения выполнения диагностики перед ТО-2, при необходимости перед ТР, и выборочно после ТР.

Nд2с = 105/(265 · 1) =0,39≈1

Таблица 1.15 Расчёт производственной программы на постах Д-2

| Марка, модель п/состава | N2 | Nд2 | Дрд | Ссд | Nд2с |

| КамАЗ-55102 |

Расчёт программы работ на постах общей диагностики.

Годовое количество обслуживаний на постах Д-1.

Nд1 = 1,1 · N1 + N2 (1.28)

Nд1 = 1,1 · 293 + 87 = 409,3 ≈409

Сменная программа на постах Д-1

д1с = Nд1/(Дрд · Ссд) (1.29)

где: Дрд - число дней работы в году постов Д-1.

Ссд - число смен работы в сутки постов Д-1.

Дрд и Ссд следует задаться с учётом обеспечения выполнения диагностики перед ТО-1, выборочно при выпуске авто на линию и после ТО-1.д1с = 409/(265· 1) =1,5 ≈2

Таблица 1.16. Расчёт производственной программы на постах Д - 1

| Марка, модель п/состава | N2 | N1 | Nд1 | Дрд | Ссд | Nд1с |

| КамАЗ-55102 |

Расчет трудоемкости работ по обслуживанию автомобилей

Трудоемкость работ ежедневного обслуживания включает в себя уборочные, моечные и обтирочные работы, выполняемые вручную (моечные - с помощью ручной шланговой мойки).

При применении механизации хотя бы одного из видов работ, трудоемкость рассчитывается по работам выполняемым вручную.

Трудоемкость работ при использовании механизации рассчитывается по формуле:

tумр = tео · Пр, чел.ч (1.30)

где: Пр - процент работ выполняемых вручную.

Пр принимается на основании рекомендаций.

tумр = 0,75 · 1 = 0,75 чел.ч

Таблица 1.17. Примерное распределение трудоемкости ЕО по видам работы (в процентах)

| Виды работ | Легковые автомобили | Автобусы | Грузовые автомобили | Прицепы и п/прицепы |

| Уборочные Моечные Обтирочные | 30 55 15 | 45 35 20 | 23 65 12 | 25 65 10 |

| Всего |

Таблица 1.18 Расчет трудоемкости уборочно-моечных работ

| Марка, модель п/состава | Процент ручных работ в т.ч. | tео чел.ч | tумр чел.ч | |||

| Убор. | Моеч. | Обтир. | Всего | |||

| КамАЗ-55102 | 0.75 | 0,75 |

Годовую трудоемкость уборочно-моечных работ рассчитываем по формуле:

Тумр = tумр · Nумр, чел.ч (1.31)

Тумр = 0,75 · 6440 = 4830 чел.ч

После приведения примера расчета результаты по остальным маркам п/состава рекомендуется свести в таблицу:

Таблица 1.19. Расчет годовой трудоемкости уборочно-моечных работ

| Марка, модель п/состава | tумр чел.ч | Nумр | Тумр Чел.ч |

| КамАЗ-55102 | 0,75 |

Годовую трудоемкость общей диагностики рассчитываем по формуле:

Тд1 = tд1 · Nд1, чел.ч (1.32)

Тд1 = 0,5 · 409 =204,5 чел. ч

Таблица 1.20. Расчет годовой трудоемкости общей диагностики

| Марка, модель п/состава | tд1 чел.ч | Nд1 | Тд1 Чел.ч |

| КамАЗ-55102 | 0,5 | 204,5 |

Годовую трудоемкость поэлементной диагностики рассчитываем по формуле:

Тд2 = tд2 · Nд2, чел.ч (1.33)

Тд2 = 2 · 105 = 210 чел.ч

Таблица 1.21. Расчет годовой трудоемкости поэлементной диагностики

| Марка, модель п/состава | tд2 чел.ч | Nд2 | Тд2 чел.ч |

| КамАЗ-55102 |

Годовую трудоемкость ТО-1 рассчитываем по формуле:

Т1 = t1 · N1, чел.ч (1.34)

Т1 = 2,5 · 293 = 732,5 чел.ч

Таблица 1.22. Расчет годовой трудоемкости ТО-1

| Марка, модель п/состава | t1 чел.ч | N1 | Т1 чел.ч |

| КамАЗ-55102 | 2,5 | 732,5 |

Годовую трудоемкость ТО-2 рассчитываем по формуле:

Т2 = t2 · N2, чел.ч (1.35)

Т2 = 11,5 · 87 = 1000,5 чел.ч

Трудоемкость дополнительных работ сезонного обслуживания рассчитываем по формуле:

tco = Cco · t2, чел.ч (1.36)

где: tсо - трудоемкость дополнительных работ сезонного обслуживания.

Ссо - процент дополнительных работ по сезонному обслуживанию от трудоемкости ТО-2.

tco = 0,2 · 11,5 =2,3 чел.ч

Годовую трудоемкость сезонного обслуживания рассчитываем по формуле:

Тсо = tco · Nco, чел.ч (1.37)

Тсо = 2,3 · 108 = 248,4 чел.ч

Таблица 1.24. Расчет годовой трудоемкости ТО-2 и сезонного обслуживания

| Марка, модель п/состава | t2 чел.ч | N2 | T2 чел.ч | tсо чел.ч | Nсо | Tсо чел.ч |

| КамАЗ-55102 | 11,5 | 1000,5 | 2,3 | 248,4 |

Годовую трудоемкость работ по текущему ремонту рассчитываем по формуле:

Ттр = tтр · Lг/1000, чел.ч (1.38)

Ттр = 12,68 · 858600/1000 = 10887 чел.ч/1000км

Результаты расчета рекомендуется оформить в таблицу:

Таблица 1.25. Годовая трудоемкость работ по текущему ремонту

| Марка, модель п/состава | tтр чел.ч/1000 км | Lг тыс. км | Tтр чел.ч |

| КамАЗ-55102 | 12,68 |

Распределение трудоемкости обслуживания по производственным

зонам предприятия

Трудоемкость работ в зоне ЕО (ΣТЕО) принимается равной трудоемкости УМР

Трудоемкость работ в зоне диагностики принимается равной

ΣТд = Тд1 + Тд2, чел. ч (1.39)

ΣТд = 204,5 + 210 = 414,5 чел.ч

Трудоемкость работ в зоне ТО-1 рассчитываем по формуле:

ΣТ1 = с · Т1 + Тсоп1, чел. ч (1.40)

с - коэффициент, учитывающий способ организации выполнения работ в зоне ТО-1.

Тсоп1 - трудоемкость сопутствующего текущего ремонта, выполняемого в зоне ТО-1.

с = 1 при организации производства ТО-1 без применения поточной линии.

с = 0,75-:-0,80 при применении поточной линии на ТО-1.

Тсоп1 = 0,1 · Ттр, чел.ч (1.41)

Тсоп1 = 0,1 · 10887 = 1088,7 чел.ч

ΣТ1 = 1 · 732,5 + 1088,7 = 1821,2 чел.ч

Таблица 1.26. Расчет трудоемкости работ в зоне ТО-1

| Модель, марка п/состава | Т1 чел.ч | с | ΣТд чел.ч | Тсоп1 чел.ч | ΣТ1 чел.ч |

| КамАЗ-55102 | 732,5 | 414,5 | 1088,7 | 1821,2 |

Трудоемкость работ в зоне ТО-2 рассчитывается по формуле:

ΣТ2 = с · (Т2 + Тсо) + Тсоп2, чел.ч (1.42)

где: с - коэффициент, учитывающий способ организации выполнения работ в зоне ТО-2.

Тсоп2 - трудоемкость сопутствующего текущего ремонта, выполняемого в зоне ТО-2.

с = 1 при организации производства ТО-2 без применения поточной линии.

с = 0,75-:-8,0 при применении поточной линии на ТО-2.

Тсоп2 = 0,2 · Ттр, чел.ч (1.43)

Тсоп2 = 0,2 · 10887 = 2177,4 чел.ч

ΣТ2 = 1 · (1000,5+248,4) + 2177,4 = 3426,3 чел.ч

Таблицу 1.27. Расчет трудоемкости работ в зоне ТО-2

| Модель, марка п/состава | Т2 чел.ч | Тсо чел.ч | с | Тд2 чел.ч | Тсоп2 чел.ч | ΣТ2 чел.ч |

| КамАЗ-55102 | 1000,5 | 248,4 | 2177,4 | 3426,3 |

Годовую трудоемкость работ в зоне ТР рассчитываем по формуле:

ΣТтр = Сз · Ттр - Тсоп1 - Тсоп2, чел.ч (1.44)

где: Ттр - годовая трудоемкость работ в зоне ТР.

Сз - процент работ ТР, выполняемых в зоне ТР.

ΣТтр = 1·10887 - 1088,7 - 2177,4 = 7620,9 чел.ч

Таблица 1.28. Годовая трудоемкость работ в зоне текущего ремонта

| Марка, модель п/состава | Ттр чел.ч | Сз | Тсоп1 чел.ч | Тсоп2 чел.ч | ΣТтр чел.ч |

| КамАЗ-55102 | 1088,7 | 2177,4 | 7620,9 |

Суммарная трудоемкость обслуживания автомобилей определяется по формуле:

ΣТ = ΣТЕО + ΣТд + ΣТ1 + ΣТ2 + ΣТтр, чел.ч (1.45)

КамАЗ: ΣТ = 4830+414,5+1821,2+3426,3+7620,9 = 18112,9 чел.ч

Расчет численности производственных рабочих

При расчете численности производственного персонала различают явочное и списочное - Ря и Рсп число исполнителей.

Явочное число рабочих (число рабочих мест).

Ря = Тг/Фн (1.46)

где: Тг - годовой объем работ (трудоемкость);

Фн - номинальный годовой фонд времени рабочего места.

Тг принимается по предыдущим расчетам для проектируемой зоны, цеха, установка. Фн принимаем согласно рекомендациям.

КамАЗ: Ря = 18112,9 /1952 = 9,3 чел.

Принимаем: 9 чел.

Списочное число исполнителей.

Рсп = Тг/Фд(1.47)

где: Тг - годовой объем работ (трудоемкость);

Фд - действительный годовой фонд времени штатного рабочего.

КамАЗ: Рсп = 18112,9 /1704 = 11 чел.

2. ОРГАНИЗАЦИЯ ВЫПОЛНЕНИЯ РАБОТ ПО ОБСЛУЖИВАНИЮ

И ХРАНЕНИЮ ПОДВИЖНОГО СОСТАВА

Организация работы предприятия. Схема технологического

процесса

На автотранспортных предприятиях, в основном, применяется схема технологического процесса производства, представленная на рис.2.1

Рис. 2.1. Схема технологического процесса автотранспортного предприятия.

При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля и при необходимости делает в установленной форме заявку на ТР. Затем автомобиль подвергается ЕО и в зависимости от плана-графика профилактических работ поступает на пост общей или поэлементной диагностики (Д-1 или Д-2) через зону ожидания ТО и ТР или в зону хранения автомобиля.

После Д-1 автомобиль поступает в зону ТО-1, а затем в зону хранения. Туда же направляются автомобили после Д-2. Если при Д-1 не удается обнаружить неисправность, то автомобиль направляется на Д-2 через зону ожидания. После устранения обнаруженной неисправности автомобиль, поступает в зону ТО-1, а оттуда в зону хранения.

Автомобили пришедшие предварительно за 1-2 дня диагностирование Д-2, направляются в зону ТО-2 для планового обслуживания и устранения неисправностей, указанных в диагностической карте, и оттуда в зону хранения. После оформления заявки на ТР автомобиль подвергается ЕО и направляется на диагностирование Д-2 для уточнения объема предстоящего ТР, после чего направляется в зону ТР и затем в зону хранения. Углубленному диагностированию подвергается также все автомобили для выявления потребности в КР.

Выбор метода организации обслуживания на АТП

Наиболее эффективной системой управления АТП является централизованное управление с применением принципа единого начальника.

Во главе отдела (центра) управления производством системы ЦУП (рис.2.2) стоит начальник ЦУПа, которому оперативно подчинены три комплексных участка (ТОД, ТР, РУ) и административный персонал групп оперативного управления, обработки и анализа информации, а также комплекс подготовки производства. Комплексный участок ТОД производит диагностирование, ЕО, ТО-1, ТО-2 и сопутствующий ТР. Комплексный участок ТР производит работы по текущему ремонту в зоне ТР. Комплексный участок РУ производит ремонт агрегатов, узлов и деталей, снятых с автомобилей, а также изготовление новых деталей.

Цель специализации производственных подразделений по видам технических воздействий - повысить ответственность руководителей и непосредственных исполнителей за простой автомобилей в производственном комплексе целом или в конкретном его структурном подразделении (бригаде ЕО, ТО-1, ТО-2, ТР и др.). На комплекс подготовки производства (КПП) возложено выполнение следующих работ:

комплектование оборотного фонда агрегатов, узлов и деталей;

подбор необходимых номенклатуры запасных частей и доставка их на рабочие места;

транспортировка снятых с автомобилей для ремонта агрегатов, узлов и деталей, а также организация их мойки;

организация перегона автомобилей по зонам и постам ТО, ТР, диагностирования;

подготовка ремонтного фонда для отправки на ремонтные предприятия;

организация работы промежуточного склада по обеспечению хранения оборотного фонда и обеспечению нормативного фонда исправных агрегатов, узлов и деталей;

обеспечение хранения, выдачи и ремонта инструмента;

комплектование узлов и деталей для проведения ТО-2 и ТР на основании заранее выявленных при диагностировании неисправностей.

Для выполнения указанных работ комплекс подготовки производства включает в себя участок комплектации, промежуточный склад, моечные, инструментальный и транспортный участки. Создание самостоятельного подразделения по подготовке производства освобождает основных ремонтных рабочих от выполнения вспомогательных работ, что значительно сокращает потери их рабочего времени. Группа обработки и анализа информации разрабатывает график проведения ТО и поэлементной диагностики (Д-2), ведет учет и анализ выполнения плана по ТО, анализирует случаи ТР, количество и причины их возникновения. Централизация функций учета и анализа в ЦУПе заметно высвобождает руководителей комплексов от ведения документации и организацией производства своих подразделений. Кроме того, сосредоточение большого объема информации в ЦУПе дает возможность применять высокопроизводительные ЭВМ.

Выбор режима работы производственных подразделений