28. Сод-е, задачи, этапы опер-произв план-я

Операт-произв план-еявл заверш этапом внутризав план-я. Оно обесп конкретизацию произв проги, своевр ее доведение до исполнителей на кор периоды времени. Конечная цель — обесп равном и ритм выпуск пр-ции в зад объемах и в сроки, опред договором поставки, при выс кач-ве изд-й и наилучш исп-и произв фондов.

Система операт-произв план-я вкл календ план-е и диспетчирование.

Календ план-е— разработка календ-план нормативов движ-я пр-ва (длит-ти произв цикла, заделов, размера партии деталей, загрузки оборуд-я и площадей), сост-е операт прог по всем стадиям и структ подразд-м.

Диспетчированиевкл операт учет, непрер контроль и рег-е хода произв пр-са, выявл-е откл-ний и принятие мер по их устранению в соотв с календ графиками пр-ва.

Операт-произв план-е осущ-т произв-диспетч отдел (ПДО), возгл нач-ком пр-ва.

Операт-произв план-епроходит 3 этапа. На 1 этапе произв-диспетч и план-эк отделы распределяют план пр-ва кажд изд-я для всех цехов осн пр-ва, опред-т потребность необх кажд цеху рес-в для вып-я зад проги, рассч-т потребность оборуд-я, площадей, труд рес-в, выявляют «узкие места» и пути их устранения.

2 этап явл детализацией 1го. На этом этапе рассч календ-план нормативы и осущ-ся сложная система расчетов устан-я сроков вып-я заказов по исполнителям.

На 3 этапе осущ-ся ежедн учет факт рез-тов разраб системы опер-произв план-я и на их осн провод-ся коррект-ка отд нормативов, затем орг-ся системат непрер операт контроль, рег-е хода пр-ва.

Высокоорг опер-календ план-е и рег-е пр-ва ведет к сниж-ю себест-ти, росту прибыли и рент-ти.

31. Равном работа предпр-я, показ-ли; методика опред-я степ равн-ти работы

Равном работа предпр-я мб достигнута при четком мат-техн обесп-и и своевр технич подготовке пр-ва, при хор раб-щей системе ППР и рац исп-и оборуд-я, при прав орг-ции пр-ва и труда, при прав внутризав план-и и операт упр-и.

Любые наруш-я в кач и колич соотн-и м-у этими факторами и внутри их обяз-но вызывают срыв ритм-сти, равном-ти произв-ва. Неравном, неритм работа вызывает значит произв потери: простои оборуд-я и раб-х, сниж-е производ-ти труда, повыш-е себест-ти вып пр-ции.

При орг-ции произв пр-са необх соблюдать принцип непрер-ти, предполаг работу без к-либо перерывов или свед-е их к мин-му. На пр-ве имеют место перерывы из-за серийности и партионности загрузки оборуд-я, межоперац и междусмен пролеживание. При орг-ции произв пр-са необх соблюдать принцип парал-сти, т. е. паралл, одновр вып-е отд частей произв пр-са. В произв пр-се парал-но сов-ся смежные оп-ции по обработке одной и той же партии деталей, а также одноименные оп-ции на неск раб местах.

Пропорц-ть пр-ва исключает перегрузку одних участков, т. е. возникновение "узких мест", и недоисп-е мощностей в др звеньях, явл предпосылкой равном работы предпр-я и обесп беспереб ход пр-ва.

Принцип ритм-ти(или факт объем реализации товаров в предела плана делим на плановый объем реализации товаров) предпол равном выпуск пр-ции и ритм ход пр-ва. Уровень ритм-ти мб охар-н коэф-м Кр: =∑вып факт/∑вып план

Равном выпуск пр-ции означает изгот-е в равные промежутки времени одинак или постепенно возрастающего кол-ва пр-ции.

К равн= 100 – V

V – коэф-т вариации

Коэф-т вариации (Кв) опред как отн-е среднеквадр откл-я от план заданий (за сутки) к среднесут план выпуску:

Кв=( ( ( (ВПф–ВПплсредн)2 / n)) /ВПпл средн

где ВПф, ВПпл - выпуск пр-ции факт и план за сутки (декаду, квартал),

ВПпл среднее - среднесут (среднедекадный, среднекварт) план выпуск пр-ции,

n – число суммируемых план заданий.

Число нарушений графика:dn=Ч наруш/Д число дней в определ период

34.Орг-ция технол подготовки пр-ва: ее осн этапы, их сод-е.

Технол подготовка пр соб сов-сть взаимосвяз пр-сов кот опред-ют послед-ть обраб-ки и изгот-я нововведений наиб рац способами. Она осущ в соотв с правилами и гостами ЕСТПП (единой сист технол подгот-ки пр-ва).

Этапы технол подготовки:

разработка технол пр-са

проект-е и изгот-е технологич оснастки и нестанд ср-в мех-ции и авт-ции

наладка и внедр-е запроектир технол пр-в.

В масс и серпр-вах м доп-но выд-ся этап разработки технол пр-са по изгот-ю опытного образца или опытной партии.

Разработка технол пр-са:

Распред-е изгот деталей по цехам,

Опред-е сод-я и продолж-ти вып-я технол оп-ций, расчет режимов обраб-ки, нормир-е проц и распред-е работ по исполнителям,

составление распланировки пр-го пр-са, выбор ср-в технол оп-ций, оформление раб док-ции (маршрутная карта, операц-ная, инструкц, инструмент карты, карты технол контроля).

На этапе разраб-ки технол проц особое вним-е следует уделить их типизации, кот позволяет сохр-ть трудоемкость технол подготовки в 2-3 р, а технол-ю док-цию в 8-10 раз.

Наиб трудоемким этапом технич подгот-ки явл проект-е и изгот-е технич оснастки и нестанд ср-в мех-ции и авт-ции произв пр-сов. Его уд вес сост 60% от общего времени технол подготовки пр-ва.

Унифиц технол оснастка на машиностроит пр-тиях сост 70-80% станд деталей. За счет чего сокращ затраты и длит-сть цикла изгот-я изд-й.

Нестанд технол оснастка рассм как принц-но нов вид пр-ции и ее разработка осущ в соотв с положениями технич подготовки пр-ва.

Завершающим этапом явл наладка и внедр-е запроектир технич пр-сов. Эта работа осущ-ся планово в соотв с графиком запуска изделия в пр-во группой внедрения отдела гл. технолога. Технол пр-с счит-ся внедренным, если достигается выпуск изделия с заданной производ-тью и кач-вом.

40. Порядок пополнения запасов инструмента по сист «max – min». Опр-ние точки заказа.

Осн часть запаса инстр и технол оснастки нах в ЦИС. Размер запасов устан-ся по 2м сист: сист max-min и сист «на заказ».

Сист «max-min» прим для универс и спец инструмента, расх-го в больших кол-вах.

По эт сист на кажд вид инстр-та опред-ся 3 нормы запаса: max запас, min запас, запас «точки заказов»

Иmin=Идн×tзад

Иmax=Иmin+Идн+ tпост

Запас инстр-та в «точке заказа» отражает величину запаса при достиж-и кот д выдаваться заказ на изгот-е или приобретение инстремунта.

Ит.з=Иmin+Идн× tзак

Сист «на заказ» прим для инстр-тов расх-х в неб кол-вах. Потреб-лем и изготов-лем соглас-ся сроки поставки, номенклатура и кол-во инстр-та.

Выдача инстр-та и оснастки осущ в пределах лимита устан-го кажд цеху в соотв с его потребностями на осн треб-й или лимитно-заборных касс.

Передовыми м-ми работы ЦИС (ИРК) явл: доставка инстр- на раб м; прим-е сист сигнал-ции для связи раб м с ИРК; подача инстр-та в устан-е по граф время.

Для операт обслуж-я произв подразд-й необх перевод складского хоз на автоматиз режим работы по обесп-ю оснасткой. (ВПф–ВПплсредн)2 / n)) /ВПпл средн

где ВПф, ВПпл - выпуск пр-ции факт и план за сутки (декаду, квартал),

ВПпл среднее - среднесут (среднедекадный, среднекварт) план выпуск пр-ции,

n – число суммируемых план заданий.

Число нарушений графика:dn=Ч наруш/Д число дней в определ период

34.Орг-ция технол подготовки пр-ва: ее осн этапы, их сод-е.

Технол подготовка пр соб сов-сть взаимосвяз пр-сов кот опред-ют послед-ть обраб-ки и изгот-я нововведений наиб рац способами. Она осущ в соотв с правилами и гостами ЕСТПП (единой сист технол подгот-ки пр-ва).

Этапы технол подготовки:

разработка технол пр-са

проект-е и изгот-е технологич оснастки и нестанд ср-в мех-ции и авт-ции

наладка и внедр-е запроектир технол пр-в.

В масс и серпр-вах м доп-но выд-ся этап разработки технол пр-са по изгот-ю опытного образца или опытной партии.

Разработка технол пр-са:

Распред-е изгот деталей по цехам,

Опред-е сод-я и продолж-ти вып-я технол оп-ций, расчет режимов обраб-ки, нормир-е проц и распред-е работ по исполнителям,

составление распланировки пр-го пр-са, выбор ср-в технол оп-ций, оформление раб док-ции (маршрутная карта, операц-ная, инструкц, инструмент карты, карты технол контроля).

На этапе разраб-ки технол проц особое вним-е следует уделить их типизации, кот позволяет сохр-ть трудоемкость технол подготовки в 2-3 р, а технол-ю док-цию в 8-10 раз.

Наиб трудоемким этапом технич подгот-ки явл проект-е и изгот-е технич оснастки и нестанд ср-в мех-ции и авт-ции произв пр-сов. Его уд вес сост 60% от общего времени технол подготовки пр-ва.

Унифиц технол оснастка на машиностроит пр-тиях сост 70-80% станд деталей. За счет чего сокращ затраты и длит-сть цикла изгот-я изд-й.

Нестанд технол оснастка рассм как принц-но нов вид пр-ции и ее разработка осущ в соотв с положениями технич подготовки пр-ва.

Завершающим этапом явл наладка и внедр-е запроектир технич пр-сов. Эта работа осущ-ся планово в соотв с графиком запуска изделия в пр-во группой внедрения отдела гл. технолога. Технол пр-с счит-ся внедренным, если достигается выпуск изделия с заданной производ-тью и кач-вом.

40. Порядок пополнения запасов инструмента по сист «max – min». Опр-ние точки заказа.

Осн часть запаса инстр и технол оснастки нах в ЦИС. Размер запасов устан-ся по 2м сист: сист max-min и сист «на заказ».

Сист «max-min» прим для универс и спец инструмента, расх-го в больших кол-вах.

По эт сист на кажд вид инстр-та опред-ся 3 нормы запаса: max запас, min запас, запас «точки заказов»

Иmin=Идн×tзад

Иmax=Иmin+Идн+ tпост

Запас инстр-та в «точке заказа» отражает величину запаса при достиж-и кот д выдаваться заказ на изгот-е или приобретение инстремунта.

Ит.з=Иmin+Идн× tзак

Сист «на заказ» прим для инстр-тов расх-х в неб кол-вах. Потреб-лем и изготов-лем соглас-ся сроки поставки, номенклатура и кол-во инстр-та.

Выдача инстр-та и оснастки осущ в пределах лимита устан-го кажд цеху в соотв с его потребностями на осн треб-й или лимитно-заборных касс.

Передовыми м-ми работы ЦИС (ИРК) явл: доставка инстр- на раб м; прим-е сист сигнал-ции для связи раб м с ИРК; подача инстр-та в устан-е по граф время.

Для операт обслуж-я произв подразд-й необх перевод складского хоз на автоматиз режим работы по обесп-ю оснасткой.

| 29. Виды систем опер-произв план-я, их хар-ка и сфера прим-я при разл типах пр-ва

Система опер-произв план-я -методика и техника план работы, опред-е степенью ее центр-ции, выбранной планово-учетной единицей, дифф-цией план периодов, составом и точностью календ-план нормативов, а также видом, порядком оформл-я и движ-я план и учетной док-ции.

При выборе системы опер-произв план-я учитывают факторы: тип пр-ва; технич хар-ку вып пр-ции; объем и уст-сть выпуска изд-й; произв стр-ру предпр-я и цехов, их размеры. Опред-щим явл тип пр-ва.

На практике наиб часто встречаемыми системами опер-произв план-я явл: позаказная, по комплектовочным номерам, по заделам, по ритму выпуска (система Р-Г), по графику движения деталей; непрер произв план-я.

Позаказная система опер-произв план-я исп в единичн и мелкосер пр-ве. Планово-учетной ед-цей явл заказ на изг-ние одного или неск изд-й. Осн календ-план нормативы — длит-ть произв цикла по всем оп-циям, технол переделам и общая на весь заказ; сроки опережения по частным циклам по отношению к общей сборке; время межоперац и межсмежных ожиданий; размеры заделов. Недостаток системы: созд-ся больш заделы на технол переделах и велико пролеживание ведущих деталей и узлов в ожидании общей сборки; не всегда удается обесп равном загрузку оборуд-я.

Комплектные системы исп в средне- и крупносер пр-вах. В кач планово-учетных единиц прин комплекты деталей, объед-х по опред признаку. Для этих систем рассч размеры партий, длит-ть произв цикла партии и величина заделов. Комплектные системы дел на комплектно-сборочные и комплектно-групп.

В 1 системе в кач планово-учетной единицы прин комплект деталей, вход-х в одну сбор единицу или в комплект одного наим-ния.

При 2 системе в одну группу объед детали, вход-е во все изд-я суточного выпуска. В этом случае планово-учетной ед-цей явл сутко-комплект, в кот входят все детали, узлы, заготовки, гот изд-я, сост-щие сут выпуск цеха, участка, завода в целом.

Контроль за движением деталей раньше осущ с пом карточек пропорц-ти, сейчас с пом ЭВМ. Для наглядности на участке, в цехе, ПДО разраб-ся график пропорц-ти, по кот виден ход пр-ва и виновники отставания, если они есть. Дост-во системы: обесп ритм-ть пр-ва, простота и наглядность. Недостаток — необх поддерживать больш заделы, что ведет к непроизв затратам.

Система подет план-я исп на предпр-х крупносер и масс пр-ва. Для них наиб приемл явл план-е по ритму, предусм синхронизацию работы, выравнивание ритма сопряж звеньев пр-ва в соотв с тактом выпуска гот изделий.

Система «Р-Г» предусм орг-цию контроля и рег-я хода пр-ва путем сопост-я 2 календ-план нормативов: Р — разряд обесп-ти, хар-й нормат задел деталей (узлов); Г — группа опережения величины задела в план периоде, обесп-я равном-сть пр-ва.

Сопоставление показ опережение или отставание пр-ва по кажд позиции. Дост-ва системы — в ее наглядности, недостатки — в необх поддерживать большие заделы.

33. Организация конструкторской подготовки пр-ва: ее содержание и этапы осуществления

Конструкт подготовка пр-ва вкл проект-е и эксперим иссл-ние сопровожд-е разработкой конструкт док-цией.

Этапы конструкт подготовки:

1. Разработка технич задания. Оно опред область исп-ния нововведений, его технич и эксплуатац параметры, пок-ли кач-ва.

2. Технич предлож-е разрабат-ся на осн технич зад-я и явл его конкретизацией и доп-ем.

3. Эскизное проект-е -разраб-ся принцип. схемы, габаритные чертежи, созд-ся макет, кот испытывается в лаб усл-х. Обобщаются рез-ты испытаний, вносятся изм-я в чертежи, проводятся расчеты эк эф-ти и выбирается наил-ший вариант.

4. Технич проект-е - разраб на осн эскизного, с учетом внес-х изм-ний. Он сод-т оконч технич-е решения, дающие полное представление об устройстве изделия и его составляющих.

5. Разработка раб док-ции, кот необх для изгот-я монтажа и эксплуатации изделия.

При проект-и нов изд необх обесп высокотехнол-ть конструкций, кот выраж в уменьш-и суммы труд и мат затрат.

Осн пок-лем технол-ти изделия выступает ур-нь стандарт-ции и унификации деталей и узлов.

Выс уровня автоматичности м достичь с пом сист автоматич проект-я (САПР). Эта сист разработана подразд-м академии наук РБ и больший эффект дает при совм исп-и сист САПР вместе с сист ИПС (инф-поиск сист).

Эк обоснование нов конструкции осущ на осн расчета приведенных затрат: Ci + Eн Кi→min

Сi – с/с единицы i-го вида пр-ции,

Кi – уд капит вложения,

Ен – нормат коэф эф-ти доп кап вложений.

39. Опр-ние оборотного фонда инструмента

Обор фонд инстр-та созд-ся для обесп-я беспереб хода пр-ва. Он вкл эксплуатац фонд и ЦИС.

Иоб=Иэ+Ицис

Иэ – инстр нах в эксплуатац

Ицис – инстр нах в ЦИС, или ИРК

При период снабж-и инстр-том раб м. число реж инстр на раб месте опр-ся исходя из период-сти подачи инстр-та к раб м и период-сти съема инструмента со станка:  Тпод – периодичность подачи инстр к раб месту

Тс – период съема инстр со станка

n – число раб м, на кот одноврем прим дан инстр-т

m – число инстр-тов одноврем раб-х на 1 раб месте

Крез – коэф резервн запаса инстр-тов на раб месте.

Число инстр-тов нах-ся в заточке опр-ся исходя из цикла его заточки, т.е. времени от поступления инстр-та с раб м в кладовую до возврата его из заточки в кладовую.

Тпод – периодичность подачи инстр к раб месту

Тс – период съема инстр со станка

n – число раб м, на кот одноврем прим дан инстр-т

m – число инстр-тов одноврем раб-х на 1 раб месте

Крез – коэф резервн запаса инстр-тов на раб месте.

Число инстр-тов нах-ся в заточке опр-ся исходя из цикла его заточки, т.е. времени от поступления инстр-та с раб м в кладовую до возврата его из заточки в кладовую.

Тзат – длит цикла заточки.

Кол-во инстр-та. Котор д наход-ся в ЦИС либо в ЦРК вкл-я переход и страх запасы.

Переходящий запас инстр-та опр:

Ипер=Идн×tпост

Идн – среднедневн потр-ть

tпост –интервал поставки.

Резервн либо страх запас: Истр=Идн×tзадержки

Тзат – длит цикла заточки.

Кол-во инстр-та. Котор д наход-ся в ЦИС либо в ЦРК вкл-я переход и страх запасы.

Переходящий запас инстр-та опр:

Ипер=Идн×tпост

Идн – среднедневн потр-ть

tпост –интервал поставки.

Резервн либо страх запас: Истр=Идн×tзадержки

| 30. Система опер рег-я пр-ва и ее орг-ция

Непрер контроль и рег-е хода пр-ва осущ диспетч служба предпр-я. Методы и ср-ва опер диспетч рег-я во мн зав от типа пр-ва.

В усл единичн и мелкосер пр-ва осн объектами диспетч контроля явл сроки вып-я работ по отд заказам и опер подготовка к вып-ю тек зад-й.

Диспетч контроль осущ в соотв с цикл графиками вып-я заказов. Он состоит в проверке сроков запуска и выпуска заготовок, деталей и сбор единиц по цехам, а также в укомплектовании сбор пр-ва деталями и сбор ед-цами в устан сроки.

В сер пр-ве осн объектами диспетч контроля явл: сроки запуска и выпуска партии заготовок, деталей и сбор единиц; сост-е складских заделов и степень комплектной обесп-ти сбор ед-ц. В усл-х поточного пр-ва осн объектами диспетч контроля явл соблюд-е устан-х режимов работы линии и состояние внутри-лин и межлин заделов. Контроль осущ по суточным и час графикам.

Диспетчирование д носить профилакт хар-р, заблаговр выявляя и устраняя намеч-ся откл-я от установл планов-графиков и тек заданий.

Важн элементом работы диспетч аппарата явл диспетч совещания, на кот обсужд несоглас взаимные претензии цехов, вопросы коорд-ции работы всех произв звеньев и ликв-ции неполадок и откл-ний от графика. Эти совещания проводятся в строго устан сроки и без отрыва раб-ков от св раб мест.

В практике диспетч-я прим след виды технич ср-в оснащ-я: админ-произв связь, вкл спец телеф, телеграфную, фототелеграфную и радиосвязь; поисковая, вызывная и произв сигн-ция; ср-ва отображ-я пр-сов произв-ва и упр-я, куда входят диспетч пульты, пром ТВ, контр доски-графики.

Спец диспетч телеф связь позвол подключать к диспетч пункту ряд абон точек и вести с ними разговоры одновр-но. Для этого исп диспетч коммутаторы, рассч на 100 и более абон точек.

Внедрение автоматиз подсистем опер упр-я осн пр-вом (АОУ ОП) изменяет стр-ру органов упр-я и сод-е их работы. Это выраж в созд-и вычисл центров и в нов инф связях м-у вычисл центром, произв-диспетч отделом и произв-диспетч бюро цехов, а след-но, в разраб-ке нов положений, должн и инструктивных мат-лов, процедур упр-я. За персоналом сохр-ся гл.обр. ф-ции анализа произв деят-ти, выявл-я резервов роста объема выпуска пр-ции, соверш-ния орг-ции пр-ва.

32. Содержание, этапы и орг. формы научно-техн подгот-ки пр-ва

Технич подготовка пр-ва - совок-ть взаимосвяз пр-сов по созд-ю и освоению нов изделий, технологий, мат-лов или соверш-нию сущ-щих конструкций и технол пр-сов.

Она явл-ся продолжением инновац деят-ти и сост-ет часть жизн цикла изделия. От нее зав кач-во, сроки и эф-ть внедрения инноваций в сферу пр-ва и тов обращения.

Задачи подготовки:

ускор разв-е НТП во всех отраслях хоз-ния.

сократить длит-ть пр-го цикла, трудоемкость и стоимость всех работ, вход в комплекс подготовки пр-ва.

Изготовить конкур пр-цию, удовл-ю потребности потреб-лей в сроки, опред-е договором поставки.

Различают внезаводскую и внутризав подготовку пр-ва. Внезаводская подг-ка провод-ся в институтах академии наук, отраслевых и межотраслевых НИИ и ПКВ (проектно-конструкторских бюро). Внутризаводская подг-ка явл продолжением внезаводской и проводится непоср-но на пр-тии.

Этапы технич подготовки пр-ва:

1. Конструкт подготовка.

2. Технолог подготовка.

3. Орг-план подготовка – разработка персон и операт планов-графиков работ, созд-е нормат базы по пр-ву нов изделий; операт рег-е и упр-е всеми стадиями подготовки; опред-е ф-ций структ подразд-й, заним-ся подготовкой пр-ва.

4. Мат-технич подготовка –работы по своевр поставке матер, запчастей.

5. Соц-психол подготовка -разъяснение специфики и необх-ти внедр-я инноваций и их соц-эк последствий, как для пр-тия так и для всего нар хоз-ва.

6. Эк подготовка – обосн-е эк целесообр-ти этой инновационной деят-ти.

Коорд-т эту работу гл инженер, непосредств исполнителем работ явл отдел гл конструктора и гл технолога.

Форма орг-ции и стр-ра органов по подготовке и освоению нововведений опр-ся хар-ром вып пр-ции, типом пр-ва, периодичн-ю обновления ассортимента пр-ции. В св очередь различают три орг-ные формы технич подготовки пр-ва:

1. Централиз –все работы вып-ся в аппарате завода упр-ния (масс и крупносер пр-во).

2. Децентрализ – все работы ведутся соотв бюро произв цехов(единичн и мелкосер).

3. Смеш подготовка – конструкт подг-ка осущ-ся отделом гл конструктора, а технол в цех бюро подготовки пр-ва. Наиб распр-я.

На неб пр-тиях вся технич подготовка сосредотач в едином технич отделе.

42.Сист технол обслуж-я и ремонта оборуд-я

Система технического обслуживания и ремонта (ТОиР) – совокупность положений, правил, ор-ганизационных и технических мероприятий по техническому уходу и ремонту оборудования, проводимых по заранее составленному плану.Сист ППР технол оборуд предусм вып-е работ:

Межрем обслуж-е –закл в наблюд-и за сост оборуд, соблюд правил экспл-ции, своеврем регулиров мех-змов и устранение мелких неисправностей. Вып-ся эти работы дежурным рем персоналом в нераб часы и, как прав, без простоев оборуд, и осн рабочими.

Периодич осмотры вкл испытание оборуд на точность, промывку и др. Такие раб осущ по граф и вып-ся дежурным рем персоналом.

Рем работы: тек ремонт сост в замене неб кол-ва изнош дет, в рег-и мех-змов и провод в нераб время. Средн ремонт закл в частичном разборе агрегата, замене и изгот-и изнош дет и вып-ся без снятия оборуд с фундамента. Кап ремонт – замена и восст-ние изнош дет, проверку их на точность.

Прогрес ППР исключают проведение среднего ремонта, а проведен кап ремонта сопровожд модернизацией оборуд-я.

Внеплан ремонт, связ,как прав, с аварией.

Вся работа по ремонту оборуд вып-ся рем-мех цехом и службой

Проведение рем раб требует соотв технич подготовки. Она вкл:

конструкт подготовка

технол подготовка

операт подготовка рем работ

Конструкт подготовка продполаг создание альбомов-чертежей по кажд типо-размеру оборуд-я. Они служат основой для заказа изгот-я дет и узлов, а т для реш вопр по модернизац оборуд-я и унификации его дет.

Технол подготовка закл в проект-и технол пр-сов, изгот-я сменных дет и вып-е рем раб.

Операт подг-ка закл в своеврем обесп-и ремонта необх мат рес-ми.

|

где Fк – число календарных дней в году; tр – время капитального и среднего ремонта, дни; tп – выходные и праздничные дни; nсм - число смен работы; tсм – продолжительность рабочей смены, ч; tн – общее количество нерабочих часов в предпраздничные дни; tпр – предусмотренные потери рабочего времени на профилактическое обслуживание оборудования, %.

где Fк – число календарных дней в году; tр – время капитального и среднего ремонта, дни; tп – выходные и праздничные дни; nсм - число смен работы; tсм – продолжительность рабочей смены, ч; tн – общее количество нерабочих часов в предпраздничные дни; tпр – предусмотренные потери рабочего времени на профилактическое обслуживание оборудования, %. где Fэ – эффективный фонд времени работы оборудования, ч; nоб – количество взаимозаменяемого оборудования; Кн – коэффициент выполнения норм выработки на данном оборудовании; Т – трудоемкость комплекта деталей или изделий, обрабатываемых на данном оборудовании, ч.

где Fэ – эффективный фонд времени работы оборудования, ч; nоб – количество взаимозаменяемого оборудования; Кн – коэффициент выполнения норм выработки на данном оборудовании; Т – трудоемкость комплекта деталей или изделий, обрабатываемых на данном оборудовании, ч. где nоб – количество единиц одноименного оборудования.

где nоб – количество единиц одноименного оборудования. где n1 – количество месяцев в году, в течение которых используется вводимая мощность; n2 – количество месяцев в году, в течение которых на выбывающих мощностях не производят продукцию.

где n1 – количество месяцев в году, в течение которых используется вводимая мощность; n2 – количество месяцев в году, в течение которых на выбывающих мощностях не производят продукцию. ti – трудоемкость обраб-ки i-го изделия по соотв-щей группе оборуд-я

Ni – программа выпуска i-го вида изделия

Fэф – эф-ный фонд врем работы оборудования.

N – число таких станков.

Кв.н – коэф выполнения норм.

В условиях единичного пр-ва величина незавершенного пр-ва опред-ся исходя из степени готовности изделия и его с/с.

НП= Sизд × Кгот

Кгот – коэф готовности, опр-ся исходя из длит-ти цикла.

ti – трудоемкость обраб-ки i-го изделия по соотв-щей группе оборуд-я

Ni – программа выпуска i-го вида изделия

Fэф – эф-ный фонд врем работы оборудования.

N – число таких станков.

Кв.н – коэф выполнения норм.

В условиях единичного пр-ва величина незавершенного пр-ва опред-ся исходя из степени готовности изделия и его с/с.

НП= Sизд × Кгот

Кгот – коэф готовности, опр-ся исходя из длит-ти цикла.

Д – кол-во дней от момента запуска изделия в пр-во до начала или конца план периода.

Тц – длит-сть пр-го цикла.

Д – кол-во дней от момента запуска изделия в пр-во до начала или конца план периода.

Тц – длит-сть пр-го цикла.

.

27.Пок-ли и пути повышения эфф-ти исп-ия прщизв. мощности

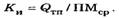

Уровень использования производственной мощности выражается коэффициентом Ки. Он определяется отношением годового объема произведенной продукции (Qтп) к среднегодовой мощности ПМср:

.

27.Пок-ли и пути повышения эфф-ти исп-ия прщизв. мощности

Уровень использования производственной мощности выражается коэффициентом Ки. Он определяется отношением годового объема произведенной продукции (Qтп) к среднегодовой мощности ПМср:  Оптимальный коэффициент использования производственной мощности – 1.

Показателем использования производственной мощности может быть коэффициент загрузки оборудования Кз по предприятию в целом и по отдельным его видам:

Оптимальный коэффициент использования производственной мощности – 1.

Показателем использования производственной мощности может быть коэффициент загрузки оборудования Кз по предприятию в целом и по отдельным его видам:  где ПМ – производственная мощность оборудования, участка, цеха в натуральных показателях; Т – трудоемкость изготовления продукции на данном оборудовании.

Чем ближе коэффициент загрузки оборудования к 1, тем лучше используется оборудование и выше производственная мощность предприятия. Практика показывает, что оптимальный реальный уровень загрузки всего парка оборудования – 0,85.

Основные пути улучшения использования производственной мощности тесно связаны с мероприятиями, позволяющими снизить трудоемкость продукции, сократить простои оборудования, увеличить производительность труда рабочих. К ним следует отнести технические, организационные, экономические, социальные и экологические.

Мероприятия технического характера – это внедрение высокоэффективных технологических процессов и оснастки; применение новых видов материалов; механизация и автоматизация производства; модернизация оборудования. Они позволяют улучшить использование производственной мощности путем снижения трудоемкости, сокращения простоев оборудования, повышения качества продукции.

К мероприятиям организационного характера относят специализацию цехов, участков и рабочих мест, внедрение поточных методов организации работы. Эта группа факторов снижает трудоемкость, сокращает простои оборудования, увеличивает нормы выработки.

К экономическим факторам относится установленная государством налога на недвижимость (1% от остаточной стоимости основных производственных и непроизводственных средств, отчисляемый из прибыли). Эта мера обязывает предприятие реализовывать неиспользуемое оборудование и наиболее полно использовать все имеющиеся основные средства и нематериальные активы.

К социальным факторам относят мероприятия по созданию нормальных условий труда и отдыха рабочих, повышению квалификации кадров. Эти мероприятия способствуют повышению производительности труда, снижению трудоемкости продукции, увеличению норм выработки.

К экологическим факторам относят создание условий для очистки воздуха от вредных веществ, чтобы оборудование не выходило из строя преждевременно и не увеличивались его простои.

Чтобы все перечисленные факторы, направленные на улучшение использования производственной мощности, были внедрены, необходимо разработать подсистему управления производственной мощностью как элемент системы повышения эффективности производства.

41. Рем хоз-во пр-тия: его состав, ф-ции и задачи.

Ф-ции ремонта и проф обслуж-я вып-т рем хоз-во. Осн его задачей явл:

Предупрежд-е преждевр износа ОПС и подд-ние их в сост-и пост эксплуатац готовности

Уход и надзор за его сост-ем

Обновление и модернизация оборуд-я

Изгот-е запчастей, дет, необх для ремонта

Работы по улучш-ю орг-ции и кач-ва ремонта

Сниж-е издержек на проведен рем работ.

Руков-во рем хоз-вом осущ гл механик пр-тия.

В сост рем службы пр-тия вход:

Отдел гл механика, имеющий в св сост след стр-ры:

конструкт-технол бюро (вып-е конструкт и технол раб по модернизации, ремонту, уходу за оборуд-ем).

бюро план-предупр рем (осущ общее руков-во и контроль за соблюд сист ППР и разраб-ку план-граф рамонта).

план-произв бюро, заним-ся план-м работы цехов отделов гл механика, диспетч руков-вом, анализом работы цехов, мат подготовкой рем.

Рем-мех центр

Цех рем группы

Склады оборуд-я и запчастей.

Вед роль в орг-ции рем работ принадл сист ППР. Осн принципами эт сист явл: плановость и предупред-ть.

где ПМ – производственная мощность оборудования, участка, цеха в натуральных показателях; Т – трудоемкость изготовления продукции на данном оборудовании.

Чем ближе коэффициент загрузки оборудования к 1, тем лучше используется оборудование и выше производственная мощность предприятия. Практика показывает, что оптимальный реальный уровень загрузки всего парка оборудования – 0,85.

Основные пути улучшения использования производственной мощности тесно связаны с мероприятиями, позволяющими снизить трудоемкость продукции, сократить простои оборудования, увеличить производительность труда рабочих. К ним следует отнести технические, организационные, экономические, социальные и экологические.

Мероприятия технического характера – это внедрение высокоэффективных технологических процессов и оснастки; применение новых видов материалов; механизация и автоматизация производства; модернизация оборудования. Они позволяют улучшить использование производственной мощности путем снижения трудоемкости, сокращения простоев оборудования, повышения качества продукции.

К мероприятиям организационного характера относят специализацию цехов, участков и рабочих мест, внедрение поточных методов организации работы. Эта группа факторов снижает трудоемкость, сокращает простои оборудования, увеличивает нормы выработки.

К экономическим факторам относится установленная государством налога на недвижимость (1% от остаточной стоимости основных производственных и непроизводственных средств, отчисляемый из прибыли). Эта мера обязывает предприятие реализовывать неиспользуемое оборудование и наиболее полно использовать все имеющиеся основные средства и нематериальные активы.

К социальным факторам относят мероприятия по созданию нормальных условий труда и отдыха рабочих, повышению квалификации кадров. Эти мероприятия способствуют повышению производительности труда, снижению трудоемкости продукции, увеличению норм выработки.

К экологическим факторам относят создание условий для очистки воздуха от вредных веществ, чтобы оборудование не выходило из строя преждевременно и не увеличивались его простои.

Чтобы все перечисленные факторы, направленные на улучшение использования производственной мощности, были внедрены, необходимо разработать подсистему управления производственной мощностью как элемент системы повышения эффективности производства.

41. Рем хоз-во пр-тия: его состав, ф-ции и задачи.

Ф-ции ремонта и проф обслуж-я вып-т рем хоз-во. Осн его задачей явл:

Предупрежд-е преждевр износа ОПС и подд-ние их в сост-и пост эксплуатац готовности

Уход и надзор за его сост-ем

Обновление и модернизация оборуд-я

Изгот-е запчастей, дет, необх для ремонта

Работы по улучш-ю орг-ции и кач-ва ремонта

Сниж-е издержек на проведен рем работ.

Руков-во рем хоз-вом осущ гл механик пр-тия.

В сост рем службы пр-тия вход:

Отдел гл механика, имеющий в св сост след стр-ры:

конструкт-технол бюро (вып-е конструкт и технол раб по модернизации, ремонту, уходу за оборуд-ем).

бюро план-предупр рем (осущ общее руков-во и контроль за соблюд сист ППР и разраб-ку план-граф рамонта).

план-произв бюро, заним-ся план-м работы цехов отделов гл механика, диспетч руков-вом, анализом работы цехов, мат подготовкой рем.

Рем-мех центр

Цех рем группы

Склады оборуд-я и запчастей.

Вед роль в орг-ции рем работ принадл сист ППР. Осн принципами эт сист явл: плановость и предупред-ть.

(

( (ВПф–ВПплсредн)2 / n)) /ВПпл средн

где ВПф, ВПпл - выпуск пр-ции факт и план за сутки (декаду, квартал),

ВПпл среднее - среднесут (среднедекадный, среднекварт) план выпуск пр-ции,

n – число суммируемых план заданий.

Число нарушений графика:dn=Ч наруш/Д число дней в определ период

34.Орг-ция технол подготовки пр-ва: ее осн этапы, их сод-е.

Технол подготовка пр соб сов-сть взаимосвяз пр-сов кот опред-ют послед-ть обраб-ки и изгот-я нововведений наиб рац способами. Она осущ в соотв с правилами и гостами ЕСТПП (единой сист технол подгот-ки пр-ва).

Этапы технол подготовки:

разработка технол пр-са

проект-е и изгот-е технологич оснастки и нестанд ср-в мех-ции и авт-ции

наладка и внедр-е запроектир технол пр-в.

В масс и серпр-вах м доп-но выд-ся этап разработки технол пр-са по изгот-ю опытного образца или опытной партии.

Разработка технол пр-са:

Распред-е изгот деталей по цехам,

Опред-е сод-я и продолж-ти вып-я технол оп-ций, расчет режимов обраб-ки, нормир-е проц и распред-е работ по исполнителям,

составление распланировки пр-го пр-са, выбор ср-в технол оп-ций, оформление раб док-ции (маршрутная карта, операц-ная, инструкц, инструмент карты, карты технол контроля).

На этапе разраб-ки технол проц особое вним-е следует уделить их типизации, кот позволяет сохр-ть трудоемкость технол подготовки в 2-3 р, а технол-ю док-цию в 8-10 раз.

Наиб трудоемким этапом технич подгот-ки явл проект-е и изгот-е технич оснастки и нестанд ср-в мех-ции и авт-ции произв пр-сов. Его уд вес сост 60% от общего времени технол подготовки пр-ва.

Унифиц технол оснастка на машиностроит пр-тиях сост 70-80% станд деталей. За счет чего сокращ затраты и длит-сть цикла изгот-я изд-й.

Нестанд технол оснастка рассм как принц-но нов вид пр-ции и ее разработка осущ в соотв с положениями технич подготовки пр-ва.

Завершающим этапом явл наладка и внедр-е запроектир технич пр-сов. Эта работа осущ-ся планово в соотв с графиком запуска изделия в пр-во группой внедрения отдела гл. технолога. Технол пр-с счит-ся внедренным, если достигается выпуск изделия с заданной производ-тью и кач-вом.

40. Порядок пополнения запасов инструмента по сист «max – min». Опр-ние точки заказа.

Осн часть запаса инстр и технол оснастки нах в ЦИС. Размер запасов устан-ся по 2м сист: сист max-min и сист «на заказ».

Сист «max-min» прим для универс и спец инструмента, расх-го в больших кол-вах.

По эт сист на кажд вид инстр-та опред-ся 3 нормы запаса: max запас, min запас, запас «точки заказов»

Иmin=Идн×tзад

Иmax=Иmin+Идн+ tпост

Запас инстр-та в «точке заказа» отражает величину запаса при достиж-и кот д выдаваться заказ на изгот-е или приобретение инстремунта.

Ит.з=Иmin+Идн× tзак

Сист «на заказ» прим для инстр-тов расх-х в неб кол-вах. Потреб-лем и изготов-лем соглас-ся сроки поставки, номенклатура и кол-во инстр-та.

Выдача инстр-та и оснастки осущ в пределах лимита устан-го кажд цеху в соотв с его потребностями на осн треб-й или лимитно-заборных касс.

Передовыми м-ми работы ЦИС (ИРК) явл: доставка инстр- на раб м; прим-е сист сигнал-ции для связи раб м с ИРК; подача инстр-та в устан-е по граф время.

Для операт обслуж-я произв подразд-й необх перевод складского хоз на автоматиз режим работы по обесп-ю оснасткой.

(ВПф–ВПплсредн)2 / n)) /ВПпл средн

где ВПф, ВПпл - выпуск пр-ции факт и план за сутки (декаду, квартал),

ВПпл среднее - среднесут (среднедекадный, среднекварт) план выпуск пр-ции,

n – число суммируемых план заданий.

Число нарушений графика:dn=Ч наруш/Д число дней в определ период

34.Орг-ция технол подготовки пр-ва: ее осн этапы, их сод-е.

Технол подготовка пр соб сов-сть взаимосвяз пр-сов кот опред-ют послед-ть обраб-ки и изгот-я нововведений наиб рац способами. Она осущ в соотв с правилами и гостами ЕСТПП (единой сист технол подгот-ки пр-ва).

Этапы технол подготовки:

разработка технол пр-са

проект-е и изгот-е технологич оснастки и нестанд ср-в мех-ции и авт-ции

наладка и внедр-е запроектир технол пр-в.

В масс и серпр-вах м доп-но выд-ся этап разработки технол пр-са по изгот-ю опытного образца или опытной партии.

Разработка технол пр-са:

Распред-е изгот деталей по цехам,

Опред-е сод-я и продолж-ти вып-я технол оп-ций, расчет режимов обраб-ки, нормир-е проц и распред-е работ по исполнителям,

составление распланировки пр-го пр-са, выбор ср-в технол оп-ций, оформление раб док-ции (маршрутная карта, операц-ная, инструкц, инструмент карты, карты технол контроля).

На этапе разраб-ки технол проц особое вним-е следует уделить их типизации, кот позволяет сохр-ть трудоемкость технол подготовки в 2-3 р, а технол-ю док-цию в 8-10 раз.

Наиб трудоемким этапом технич подгот-ки явл проект-е и изгот-е технич оснастки и нестанд ср-в мех-ции и авт-ции произв пр-сов. Его уд вес сост 60% от общего времени технол подготовки пр-ва.

Унифиц технол оснастка на машиностроит пр-тиях сост 70-80% станд деталей. За счет чего сокращ затраты и длит-сть цикла изгот-я изд-й.

Нестанд технол оснастка рассм как принц-но нов вид пр-ции и ее разработка осущ в соотв с положениями технич подготовки пр-ва.

Завершающим этапом явл наладка и внедр-е запроектир технич пр-сов. Эта работа осущ-ся планово в соотв с графиком запуска изделия в пр-во группой внедрения отдела гл. технолога. Технол пр-с счит-ся внедренным, если достигается выпуск изделия с заданной производ-тью и кач-вом.

40. Порядок пополнения запасов инструмента по сист «max – min». Опр-ние точки заказа.

Осн часть запаса инстр и технол оснастки нах в ЦИС. Размер запасов устан-ся по 2м сист: сист max-min и сист «на заказ».

Сист «max-min» прим для универс и спец инструмента, расх-го в больших кол-вах.

По эт сист на кажд вид инстр-та опред-ся 3 нормы запаса: max запас, min запас, запас «точки заказов»

Иmin=Идн×tзад

Иmax=Иmin+Идн+ tпост

Запас инстр-та в «точке заказа» отражает величину запаса при достиж-и кот д выдаваться заказ на изгот-е или приобретение инстремунта.

Ит.з=Иmin+Идн× tзак

Сист «на заказ» прим для инстр-тов расх-х в неб кол-вах. Потреб-лем и изготов-лем соглас-ся сроки поставки, номенклатура и кол-во инстр-та.

Выдача инстр-та и оснастки осущ в пределах лимита устан-го кажд цеху в соотв с его потребностями на осн треб-й или лимитно-заборных касс.

Передовыми м-ми работы ЦИС (ИРК) явл: доставка инстр- на раб м; прим-е сист сигнал-ции для связи раб м с ИРК; подача инстр-та в устан-е по граф время.

Для операт обслуж-я произв подразд-й необх перевод складского хоз на автоматиз режим работы по обесп-ю оснасткой.

Тпод – периодичность подачи инстр к раб месту

Тс – период съема инстр со станка

n – число раб м, на кот одноврем прим дан инстр-т

m – число инстр-тов одноврем раб-х на 1 раб месте

Крез – коэф резервн запаса инстр-тов на раб месте.

Число инстр-тов нах-ся в заточке опр-ся исходя из цикла его заточки, т.е. времени от поступления инстр-та с раб м в кладовую до возврата его из заточки в кладовую.

Тпод – периодичность подачи инстр к раб месту

Тс – период съема инстр со станка

n – число раб м, на кот одноврем прим дан инстр-т

m – число инстр-тов одноврем раб-х на 1 раб месте

Крез – коэф резервн запаса инстр-тов на раб месте.

Число инстр-тов нах-ся в заточке опр-ся исходя из цикла его заточки, т.е. времени от поступления инстр-та с раб м в кладовую до возврата его из заточки в кладовую.

Тзат – длит цикла заточки.

Кол-во инстр-та. Котор д наход-ся в ЦИС либо в ЦРК вкл-я переход и страх запасы.

Переходящий запас инстр-та опр:

Ипер=Идн×tпост

Идн – среднедневн потр-ть

tпост –интервал поставки.

Резервн либо страх запас: Истр=Идн×tзадержки

Тзат – длит цикла заточки.

Кол-во инстр-та. Котор д наход-ся в ЦИС либо в ЦРК вкл-я переход и страх запасы.

Переходящий запас инстр-та опр:

Ипер=Идн×tпост

Идн – среднедневн потр-ть

tпост –интервал поставки.

Резервн либо страх запас: Истр=Идн×tзадержки

.

Sij – с/с i-го вида пр-ции по j-му варианту,

xij – искомая величина,т.е. кол-во i-го вида изделий, кот нужно изготовить по j-му варианту.

На практике внедрение данн м-да затруднено по причине больш трудоемкости разработки неск вар-ов технол пр-са, устан-я норм времени и расчета затрат на обработку кажд детали оп-ции.

На практике наиб рац вар-т опред 2мя сп-ми:

На осн опред-я критич V пр-ва, служ-го границей эк целесообразности сравнив вариантов.

По min-му затрат, приходящихся на 1 машино-час работы оборуд-я.

1 сп-б: При 1ом сп-

.

Sij – с/с i-го вида пр-ции по j-му варианту,

xij – искомая величина,т.е. кол-во i-го вида изделий, кот нужно изготовить по j-му варианту.

На практике внедрение данн м-да затруднено по причине больш трудоемкости разработки неск вар-ов технол пр-са, устан-я норм времени и расчета затрат на обработку кажд детали оп-ции.

На практике наиб рац вар-т опред 2мя сп-ми:

На осн опред-я критич V пр-ва, служ-го границей эк целесообразности сравнив вариантов.

По min-му затрат, приходящихся на 1 машино-час работы оборуд-я.

1 сп-б: При 1ом сп-