1. Общие сведения

Возведение шахтной крепи является трудоемким и дорогостоящим процессом, занимающим до 25% общей длительности проходческого цикла при 30-45% общей стоимости проведения шахтной выработки. Элементы шахтной крепи громоздки и обладают значительной массой, а их монтаж в выработках небольшого сечения неудобен и трудно поддается механизации, что приводит к большим затратам времени на крепление выработок, резко снижая скорость и увеличивая стоимость проходки.

Горные машины, предназначенные для возведения различных видов постоянной крепи при проведении горизонтальных и наклонных выработок, называются машинами для возведения крепи или крепеукладчиками. Одним из основных требований, предъявляемых к таким машинам, является возможность их применения без осложнения или нарушения проходческого цикла. Это связано со стесненностью пространства проходческого забоя, в котором находится различное проходческое оборудование и машины, чем работа последних должна быть согласована с работой машин без возведения крепи и не затруднять их эксплуатации.

Применяемые в настоящее время в горной промышленности машины для возведения крепи можно классифицировать:

1. по назначению:

- для возведения разборной крепи, состоящей из отдельных, заранее заготовленных элементов,

- для возведения неразборной крепи - монолитной бетонной и анкерной;

2. по способу перемещения:

- самоходные,

- несамоходные;

3. по типу привода:

- ручной,

- электрический,

- пневматический,

- комбинированный.

2. Машины и механизмы для возведения разборной крепи

Монтаж разборной крепи включает в себя подъем отдельных ее элементов, подачу их к месту установки, установку и поддержание вплоть до прикрепления к остальным элементам. Крепеукладчики могут быть универсальными или предназначенными для одного какого-либо вида крепи, а также для блочного крепления из металлических, бетонных или каменных блоков.

Крепеукладочные машины, предназначенные для возведения разборной крепи, обычно выполняются кранового типа:

- переносными,

- с размещением ходовой тележки под кровлей выработки (подвесные),

- под стенкой выработки на одном рельсе (велосипедные),

- на почве выработки с порталом (портальные) или с тележкой.

Наиболее простыми в конструктивном отношении являются переносные раздвижные стойки или рамы с площадками для подъема верхняка крепи с помощью ручных лебедок. Такие приспособления несколько облегчают труд крепильщиков по подъему верхняка и легко убираются под стенку выработки, освобождая проход для перемещения вагонеток, погрузочных машин или другого проходческого оборудования, однако требуют затрат физического труда и времени для своей переноски и установки.

Основным недостатком подвесных, велосипедных и портальных крепеукладчиков является необходимость проведения дополнительных работ по прокладке монорельсов, рельсов и направляющих и переноске и установке самих подъемников, что усложняет ведение проходческих работ, снижает производительность труда проходчиков и скорость проходки.

Несколько лучшие результаты дает применение универсальных самоходных крепеукладчиков, которые могут перемещаться по основной рельсовой колее двухпутевой выработки собственным ходом, оставляя второй путь свободным для маневров остального оборудования.

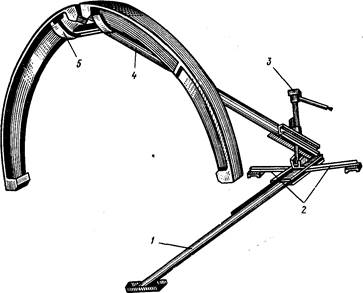

Рис. 1. Рычажный крепеподъемник ППВ-1а

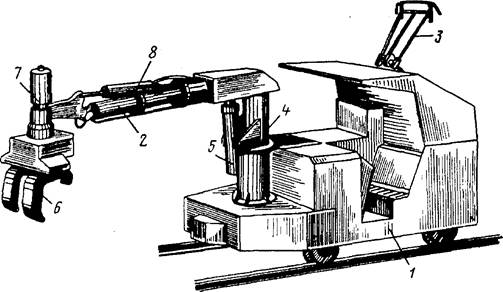

Крепеукладчик представляет собой самоходную платформу, оборудованную электродвигателем, краном-укосиной и вспомогательной выдвижной площадкой для укладки и монтажа элементов крепи. Кран-укосина оборудован захватом для тюбингов или блоков и поворачивается в горизонтальной плоскости вместе с вертикальной колонкой. Тюбинги или железобетонные блоки подаются в проходческий забой на специальных платформах.

Рис. 1. Универсальный крепеукладчик ГС-0,3-1: 1 - самоходная платформа, 2 -манипулятор, 3 - пантограф, 4 - поворотная колонка, 5 - гидроцилиндр манипулятора,6 -захватное приспособление, 7 - гидроцилиндр открытия и закрытиязахвата, 8 - гидроцилиндр поворота захвата вокруг оси

3. Машины и механизмы для возведения анкерной крепи

Для установки анкерной крепи в горной породе выбуриваются шпуры или скважины, в которые вставляются и расклиниваются анкерные болты или штанги. Затем производится затяжка гаек анкерных болтов, каждым из которых крепится некоторый участок горной породы.

Таким образом, при анкерном креплении необходимо обеспечить бурение шпуров, подачу анкеров в шпур, расклинивание и затяжку гаек, а также (при извлечении крепления) развинчивание гаек и выдергивание анкерных болтов. Поскольку бурение шпуров и скважин производится с помощью бурильных машин, развивающих значительный крутящий момент, зачастую последние оборудуют дополнительными приспособлениями для затяжки гаек анкерной крепи с определенным крутящим моментом. Последнее представляет значительное удобство, так как дает возможность использовать уже имеющиеся в забое бурильные машины, самоходные буровые установки, полки для обуривания кровли выработок большого сечения или камер. При этом в качестве вспомогательного оборудования используются пневмосболчиватели, динамометрические ключи, насадки-сболчиватели, установочные и выдергивающие муфты.

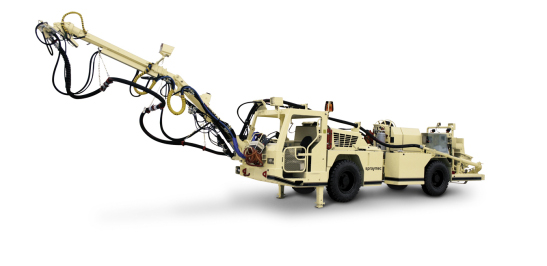

Для возведения штанговой крепи выпускаются специальные установки. Агрегат АБК для бурения шпуров, закрепления замков штанг и завинчивания их гаек, что полностью механизирует все основные операции по возведению крепи.: состоит из самоходной платформы, поворотного стола с поперечнымподатчиком, установочной колонки, вспомогательного податчика, основного автоподатчика, бурильной машины, рабочего инструмента и пульта управления. Во время работы агрегат крепится захватами к рельсовой колее

https://www.rocktechnology.sandvik/ru/%D0%BF%D1%80%D0%BE%D0%B4%D1%83%D0%BA%D1%86%D0%B8%D1%8F/%D0%BF%D0%BE%D0%B4%D0%B7%D0%B5%D0%BC%D0%BD%D1%8B%D0%B5-%D0%B1%D1%83%D1%80%D0%BE%D0%B2%D1%8B%D0%B5-%D1%81%D1%82%D0%B0%D0%BD%D0%BA%D0%B8-%D0%B8-%D0%B0%D0%BD%D0%BA%D0%B5%D1%80%D0%BE%D1%83%D1%81%D1%82%D0%B0%D0%BD%D0%BE%D0%B2%D1%89%D0%B8%D0%BA%D0%B8/%D0%B1%D1%83%D1%80%D0%BE%D0%B2%D1%8B%D0%B5-%D1%81%D1%82%D0%B0%D0%BD%D0%BA%D0%B8-%D0%B4%D0%BB%D1%8F-%D1%83%D1%81%D1%82%D0%B0%D0%BD%D0%BE%D0%B2%D0%BA%D0%B8-%D0%B0%D0%BD%D0%BA%D0%B5%D1%80%D0%BD%D0%BE%D0%B3%D0%BE-%D0%BA%D1%80%D0%B5%D0%BF%D0%BB%D0%B5%D0%BD%D0%B8%D1%8F/%D0%B1%D1%83%D1%80%D0%BE%D0%B2%D0%BE%D0%B9-%D1%81%D1%82%D0%B0%D0%BD%D0%BE%D0%BA-%D0%B4%D0%BB%D1%8F-%D1%83%D1%81%D1%82%D0%B0%D0%BD%D0%BE%D0%B2%D0%BA%D0%B8-%D0%B0%D0%BD%D0%BA%D0%B5%D1%80%D0%BD%D0%BE%D0%B3%D0%BE-%D0%BA%D1%80%D0%B5%D0%BF%D0%BB%D0%B5%D0%BD%D0%B8%D1%8F-ds411/

4. Машины и механизмы для возведения крепи из бетона, тампонажа и закладки

Машины, предназначенные для возведения монолитной бетонной крепи, подразделяют на работающие без опалубки и с опалубкой.

Машины для крепления выработок бетоном без опалубки

При проведении выработок в относительно устойчивых породах с коэффициентом крепости более 4--5 применяют нанесение на их стенки без опалубки нескольких слоев бетона толщиной по 4--7 см методом набрызга. Набрызг-бетон состоит из смеси цемента марки не ниже 400, гравия или щебня крупностью до 20--25 мм, песка, ускорителя твердения и воды. Наносимый на поверхность пород специальными машинами набрызг-бетон в зависимости от условий применения может служить самостоятельной крепью, предохранительной отделкой или применяться в комбинации с анкерной крепью, металлическими сетками и металлической крепью. Применение набрызг-бетона для безо-палубного крепления позволяет снизить стоимость сооружения горных выработок на 18-- 25% и повысить производительность труда на 40%.

Машины для нанесения набрызг-бетона и торкретирования по конструктивному исполнению разделяют на камерные, роторные и шнековые. Для нанесения набрызг-бетона под давлением на бетонируемую поверхность могут применяться машины БМ86, производительностью 5...6,5 м3/ч, дальность подачи 300 м, высота подачи 100 м.

Основумашины БМ-86 составляет дозатор барабанного типа, состоящий из вращающегося барабана и верхнего и нижнего неподвижных уплотнительных дисков. Нижний диск снабжен разгрузочным окном и крепится к основанию дозатора, к которому, в свою очередь, прикреплен выходной патрубок. Сухая бетонная смесь подается через сетку в загрузочную воронку. Через загрузочные проемы в крышке дозатора верхнего уплотняющего диска смесь под собственным весом заполняет ячейки ротора, которые при вращении последнего подводятся к разгрузочному устройству, откуда сжатых воздух выдувает смесь в выходной патрубок. Далее смесь направляется по материальному шлангу к рабочему соплу, смешивается с водой и из конического наконечника с высокой скоростью выбрасывается на поверхность выработки. При укладке бетона за опалубку вместо наконечника ставится гаситель, в котором резко гасится скорость, воздух отделяется от бетона и изменяется направление движения смеси.

Установка КТ-1 в конструктивном отношении аналогична однокамерной машине и предназначена для торкретирования выработки. Поскольку торкретирование выработки производится цементо-песчаной смесью без щебня или гравия, то дозирующее устройство отсутствует, а сухая смесь перемешивается с водой непосредственно в рабочей емкости (1,2 м3) перед торкретированием. Затем емкость герметически закрывается, и давлением сжатого воздуха раствор выбрасывается через резиновый рукав и сопловый аппарат на стенки торкретируемой выработки. Производительность установки КТ-1 по расчету мокрой смеси достигает 1 м3/ч при общей массе установки 1,1т.

Машины для крепления выработок бетоном, с применением опалубки Для возведения монолитной крепи толщиной 20--50 см из бетона марки Ml00-- М200 (в основном в камерах и выработках околоствольных дворов) на закрепляемом участке выработки делается опалубка, за которую подается бетон. После твердения бетона опалубка снимается и переносится на новое место.

При механизированном возведении монолитной бетонной крепи применяют передвижную опалубку и механизм для подачи бетона за опалубку. В частности, в качестве механизмов для приготовления бетона и подачи его за опалубку могут использоваться машины типа БМ, специальные бетононасосы и укладчики бетона. Бетононасосы отличаются от пневматических бетономашин меньшей скоростью движения смеси и лучшим ее качеством, меньшим износом трубопроводов, более стабильной работой и более низкой стоимостью работ. (Бетоносмеситель БПШ, бетононасос БН-1.)

Можно выделить несколько основных технологических схем, вменяемых при креплении.

Первая схема предусматривает подачу бетонной смеси к стволу автосамосвалами, автобетоносмесителями или приготовление ее вблизи ствола. Смесь по трубам в стволе направляется в промежуточный бункер, установленный на горизонте, а затем пневмонагнетателем подается за опалубку. При значительном расстоянии до места укладки (более 400 м) бетон транспортируют несколькими пневмонагнетателями или в вагонетках.

Вторая схема предусматривает транспортирование по стволу готовой смеси в вагонетках с перегрузкой ее в нагнетатели или бетононасосы у места работ.

Третья схема предусматривает приготовление бетонной смеси в шахте.

Различают три основные конструкции нагнетателей камерного типа с подводом воздуха в нижнюю часть резервуара в среднюю часть резервуара и со шнековым побудителем. Комплекс бетоноукладочный БУК-ЗМ - предназначен для механизированной укладки за опалубку бетонной смеси, выгруженной из обычных шахтных вагонеток, при креплении монолитным бетоном камер и горных выработок сечением в свету не менее 8,4 м3 и с колеей 900 мм в шахтах, включая опасных по газу и пыли. Комплекс БУК-ЗМ включает в себя бетоноукладчик, смонтированный на тележке. Загрузка емкости компонентами бетонной смеси осуществляется с помощью грейферного устройства через воронку. Управление комплексом производится гидрораспределителями со специального пульта. Производительность комплекса 5 мЗ/ч, дальность подачи бетона по горизонтали 300м. по вертикали 30м.

Передвижной пневмозакладочный комплекс «Титан-1М» - предназначен для механизации закладочных работ при проведении пластовых подготовительных горных выработок, примыкающих к очистным забоям, в том числе спаренных выработок широким забоем и для выемки угля с полной или частичной закладкой в очистных забоях с использованием породы от подрывки и привозимой породы. Может быть использован также при погашении выработок и селективной выемке тонких пластов с присечкой боковых пород и оставлением породы в шахте.

В составе комплекса: дробильно-закладочная машина, шахтные компрессоры ВП70М (один или два в зависимости от исполнения), пневмозакладочный трубопровод, передвижной распределительный пункт с электрооборудованием, насосная установка орошения. Все машины комплекса располагаются в забое подготовительной выработки в виде поезда на рельсовых путях.

Производительность комплекса 0,333-1,33 м3/мин, дальность транспортирования до 150 м.