Во 2-й четверти условно принятого направления вращения (против часовой стрелки), на основе исследований гидродинамического режима движения пульпы в ванне сепаратора (рисунок 2.6), было принято решение установить лопастные дефлекторы для отклонения потока материала с целью приближения его к рабочей поверхности барабана, чтобы максимально провести через высокоинтенсивную часть магнитного поля весь, поступающий на сепарацию магнитный материал [31].

На представленном рисунке магнитная частица, отлетевшая от барабана в результате воздействия центробежной силы, получает возможность приблизиться к барабану под воздействием силы, отражающей частицу от материала дефлектора.

Однако для создания усовершенствованной конструкции сепаратора необходимо более точно определить количество отклоняющих элементов, а также радиус закругления, при котором:

. В зону магнитного удерживания возвратиться наибольшее количество магнитных частиц, удаленных от поверхности барабана вследствие воздействия центробежной силы;

2. Использовать такой гидромеханический режим, при котором соблюдалось бы минимальное перемешивание частиц.

На рисунке 2.6. показано влияние дефлекторов, установленных в ванне сепаратора и гидромеханика пульпы в объеме барабана с дефлекторами и без них.

Не сложно заметить, что без установленных отражающих элементов специальной конструкции материал в пульпе под воздействием центробежных сил и сил тяжести происходит прижимание массопотока пульпы к внутренней стенке ванны, а значит и удаление частиц магнетита, отброшенных от барабана в результате разрушения флокул под воздействием бегущего магнитного поля.

Примем, что:

. краевыми точками и элементами соприкосновения ванны сепаратора и боковых крышек ванны, можно пренебречь, при этом появится возможность рассматривать движение только в 1 сечении, проходящим через центр цилиндра, перпендикулярно его поверхности;

2. Основная часть пульпы, поступающей в начальную часть сечения поступает по касательной к барабану;

. Поток подчиняется закону отражения, т.е. угол падения равен углу отражения;

. Расстояние от поверхности барабана до оканчания дефлектора остается постоянным.

При этом необходимо найти точку, соответствующую оканчанию дефлектора, для этого необходимо учесть скорость движения потока, а также то, что магнитная сила на расстоянии менее 30 мм от поверхности потока способна удерживать магнитную частицу и вовлечь ее в объем флокулы.

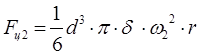

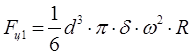

Решение данной задачи можно получить из уравнения равновесия сил, определяемых по уравнениям:

,

,  , (4.10, 4.11)

, (4.10, 4.11)

при этом гидромеханическую силу, действующую на частицу можно найти исходя из уравнения Бернулли [48], аналогично 1-му случаю. Остальные силы, находятся аналогично, тогда все механические силы можно свести к одной равнодействующей Rмех.

Решая данные уравнения можно найти искомую точку - в данном случае это 0,5 от расстояния между внутренней поверхностью ванны и внешней поверхностью барабана или 50 мм.

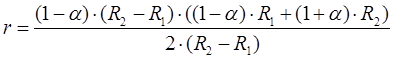

Зная, что равнодействующая сила будет всегда направлена по касательной, как к внутренней поверхности дефлектора, так и к внешней поверхности барабана (для минимизации образования вихревого движения от удара о барабан) можно с помощью математического определения найти как радиус закругления, так и число дефлекторов, установленных в ванне.

, 4.12

, 4.12

где r - радиус закругления дефлектора, α - отношение расстояния от

барабана до конца дефлекторов к расстоянию между внутренней поверхностью ванны и внешней поверхностью барабана, R1 - радиус закругления поверхности ванны, R2 - радиус закругления барабана.

Теоретические предпосылки и обоснование применения индукционной решетки в третьей условно выбранной четверти

Для улучшения качества получаемого концентрата на сепараторах типа ВСПБМ 90/100 в 3 условно принятой четверти используется неподвижная индукционная решетка (рисунок 4.16), при этом, в момент прохождения полюсов магнитной системы над ребрами рабочих элементов индукционной решетки, к ним притягиваются магнитные частицы. При изменении положения постоянных магнитов на флокулы воздействуют разнонаправленные магнитные силы, вызывающие их дальнейшее разрушение. Около следующего полюса магнитной системы материал перегруппировывается в новую флокулу более богатую магнетитом и процесс повторяется. При этом под воздействием воды, поступающей из брызгала, удаляются сростки магнетита с кварцем и оставшаяся часть пустой породы через разгрузочное устройство для вывода хвостов.

Краткое описание технологической схемы обогащения железных руд Лебединского месторождения

На основании выше изложенных соображений и в ходе испытаний сепаратора ВСПБМ 32,5/20 с подачей в качестве питания концентрата I стадии ММС на рис. 4.17. представлена усовершенствованная схема обогащения железистых кварцитов Лебединского месторождения.

Полученные результаты показали возможность выделять сепаратором ВСПБМ-90/100 в конечный продукт раскрытых зерен магнетита уже после первой стадии ММС, что приведет к повышению технико-экономических показателей ОФ в целом. Как уже отмечалось, при ММС с применением серийных сепараторах типа ПБМ в конечный продукт можно выделить только немагнитные зерна пустой породы, а зерна магнетита, богатые и бедные сростки переходит в магнитную фракцию. К тому же в неё переходит и часть немагнитных зерен пустой породы, захваченных за счет магнитной флокуляции сильномагнитных зерен и физико-механической адгезии. Из этого следует, что постадийный прирост содержания магнетита в концентратах невелик и происходит в процессе раскрытия сростков магнетита при измельчении за счет удаления кварца и очень бедных сростков, причем весь магнетит переизмельчается и механически транспортируется из стадии в стадию. Высокоселективные сепараторы, разработанные в НТЦ МГГУ после каждой стадии измельчения способны выделить часть богатого магнетитового концентрата и направить его, по крайней мере, минуя одну или несколько стадий в конец технологической схемы.

Технологическая схема обогащения выбрана и обоснована с учетом всех факторов, влияющих на технологию переработки железных руд месторождения.

Схема включает:

одну стадию крупного дробления в конусных дробилках;

одну стадию самоизмельчения с классификацией на спиральных классификаторах;

две стадии рудногалечного измельчения с классификацией на спиральных классификаторах;

пять стадий мокрой магнитной сепарации;

две операции классификации в гидроциклонах;

операции обесшламливания, сгущения хвостов и концентрата, фильтрования концентрата.

Данная технологическая схема с правильным подбором и компоновкой оборудования позволит получать железосодержащий концентрат с содержанием до 69% Fe в количестве 2 836 625 тонн в год.

Выделение магнетита в голове технологической схемы и постадийно требует от ВСММС максимальной эффективности сепарации, причем это сделать легче на более крупных зернах, т.е. после первой стадии измельчения. Выделение конечного концентрата после первого приема ММС - это, безусловно, лучший вариант технологического решения для внедрения технологии стадиального выделения высококачественных магнетитовых концентратов по мере их раскрытия для сокращения технологической схемы. Конечно, при этом возникают также и некоторые технологические препятствия, например, нежелательное загрубение крупности конечного концентрата перед окомкованием и другие решаемые проблемы. Однако, все это перекрывается положительными технологическими и экономическими преимуществами новой технологии: повышение извлечения за счет большего коэффициента захвата, увеличение экономии материальных и энергетических ресурсов, уменьшение обводненности продуктов и водооборота.

Однако, учитывая минералогический состав и раскрытие исходного продукта, необходимо искать оптимального режима работы ВСПБМ-90/100, повышать интенсивность силового режима сепарации, что бы снизить выход концентрата вдвое и поднять его качество до уровня конечного концентрата.

Технико-экономическая оценка возможности применения внедрения разработанных предложений

Решение актуальной проблемы стадиального выведения из технологических циклов фракций заданного состава, соответствующего качеству конечных продуктов, образующихся после каждой стадии измельчения, становится основой сквозного повышения извлечения железа, повышения производительности и рентабельности всего производства высококачественного металлургического сырья, и новых путей диверсиификации всего производственного процесса.

В перспективе, создание сепараторов для постадийного выделения магнетита означает, что нужно будет достроить только одну головную мельницу вместо того, чтобы строить новую секцию для расширения комбината. Общее извлечение железа должно при этом повышаться, так как его потери связаны в основном с мелкими классами. Количество воды, участвующей в водообороте, также должно снижаться, так как сепараторы ВСММС работают при более высоких плотностях пульпы, а появление зернистых классов в питании фильтров безусловно снизит влажность кека.

Экономической проблемой на пути широкого внедрения технологии ВСММС может оказаться более низкая производительность этих сепараторов в сравнении с сепараторами ПБМ. Тенденция к этому проявилась в испытаниях, но оценить ее не представилось возможным из-за большой разницы в диаметрах сепараторов. По итогам испытаний в конструкцию сепаратора будут внесены коррективы, и производительность сепаратора ВСПБМ-90/100 будет сопоставимой с производительностью промышленных сепараторов типа ПБМ.

Стоимость сепараторов ВСММС должна быть выше приблизительно на 30% из-за большей стоимости металлокерамических магнитов Nd-Fe-B. Магнитная система из обычного феррита бария при той же картине поля несколько дешевле, но в четыре раза тяжелее, а высокие обороты магнитной системы делают нежелательным ее большой вес. На опытно-промышленном сепараторе ВСПБМ-90/100 будут установлены частотные терристорные регуляторы оборотов барабана и магнитной системы.

Выводы

Конечной целью настоящих исследований является доказательство того, что при соответствующем управлении процессами магнитной флокуляции и массопереноса в новых технологических процессах и аппаратах современных железорудных горнообогатительных комбинатов возможно стадиальное выделение конечного концентрата со всеми, из этого вытекающими технологическими и экономическими преимуществами только на основе одного основного процесса - мокрого магнитного обогащения во вращающемся поле.

Это позволит в конечном счете на основе внедрения сепараторов типа ВСПБМ коренным образом изменить технологию обогащения магнетитовых кварцитов на ГОКах России повысив их технико-экономические показатели, создавая основу для диверсификации перечня их продукции от окатышей к сырью бездоменной металлургии.

Настоящим этапом и отчетом по нему исследования в этом направлении не завершаются и после устранения замеченных здесь конструктивно-технологических недостатков, сепаратор снова будет проверен в стендовых, близких к промышленным условиях для получения исходных данных для проектирования опытно-промышленного сепаратора ВСПБМ-120/300, после изготовления которого на Воронежском заводе «УГМК-Рудгормаш» и испытания в промышленных условиях, станет основой серийных промышленных сепараторов различных типоразмеров.

Ослабление флокулообразования за счет снижения напряженности внешнего намагничивающего поля в сепараторе требует удаления части постоянных магнитов системы, а изменения гидромеханического режима сепарации требует изменения конструкции ванны и т. п.

Испытания опытного образца, естественно, и не могли ответить на все вопросы, связанные с технологическими и экономическими эффектами внедрения его в промышленность, однако они однозначно подтвердили перспективность этого направления

5. Организация производства

Режим работы фабрики

Режим работы проектируемой обогатительной фабрики круглосуточный. График работы технологического персонала непрерывен и предусматривает переход из одной смены в другую. За работу в ночное время (с 24.00 до 8.00) производится доплата к тарифному фонду заработной платы.

Число рабочих дней обогатительной фабрики, в среднем, в год составляет 330 дней.

Режим работы фабрики - семидневная рабочая неделя. Рабочие технологических смен чередуются по сменам равномерно, переход из одной смены в другую должен происходить через каждые четыре дня в часы, определённые графиком сменности. Продолжительность отдыха при переходе в смену составляет 42-56 час. Среднее число рабочих дней составляет 29,6.

Периодически проводится плановый ремонт и проверка работы оборудования[21].

Управление предприятием

Производственная деятельность обогатительной фабрики организуется управленческим аппаратом.

На оперативных совещаниях, которые проводит директор комбината, рассматриваются суточные и недельные графики производственных заданий по цехам комбината, утверждаются мероприятия по обеспечению производства сырьём, топливом, основными материалами, сменным оборудованием, принимаются меры по предотвращению нарушения графиков производства.

На совещаниях с главными специалистами, проводимых главным инженером комбината, решаются вопросы по повышению технического уровня и организации производства, механизации и автоматизации производственных процессов, совершенствованию технологических процессов и оборудования, повышению качества продукции, усилению охраны труда и техники безопасности на комбинате.

Отдел кадров и технического обучения производит подготовку рабочих кадров для комбината, обучение смежным профессиям, помогает повысить квалификацию трудящимся комбината.

Организация и функциональная структура автоматизированной системы управления осуществляется главным диспетчером, диспетчерами, операторами процессов. Основные функции управления на нижнем уровне осуществляют операторы процессов, главными задачами которых является контроль технологических параметров и качества сырья, промежуточных продуктов и концентратов[21].

Организация труда и заработная плата

Заработная плата регулируется с помощью:

тарифных ставок;

тарифных сеток;

квалификационных справочников.

Тарифная ставка - нормируемая величина оплаты за единицу времени.

Тарифная сетка включает тарифные ставки и тарифные коэффициенты[16].

На предприятии имеют место доплаты за: профессиональное мастерство, повышение производительности, снижение трудоемкости, а также за экономию, внедрение нового, снижение себестоимости.

На обогатительной фабрике используется современная форма организации труда: совмещение функций и профилей.

Предпочтение отдается бригадной форме организации труда. Повсеместно предполагается применять научную организацию труда. Для определения численности работников использованы передовые нормативы к труду.

Расчет зарплаты для сдельщиков осуществляется, исходя из числа их выходов и фактического объема выработки в соответствующие дни выхода[21].

Выводы

Основные цели организации производства на обогатительной фабрике - это получение большей прибыли, сокращение затрат, рациональное использование ресурсов и повышение конкурентоспособности.

Для достижения этих целей необходимо формирование эффективной системы производства включающей в себя: организацию производственных процессов, организацию труда и управления. Правильно организованный график рабочих смен и плановых ремонтов, баланс рабочего времени и автоматизации системы управления, штат рабочих фабрики и фонд заработных плат обеспечивают стабильное и прибыльное производство.

6. Безопасность работ на обогатительной фабрике

Под охраной труда понимается система законодательных актов лечебно-профилактических мероприятий и средств, обеспечивающих безопасность сохранения здоровья, работоспособности человека в процессе труда.

Основная задача - это разработка и внедрение мер, обеспечивающих безопасность труда, при котором исключено воздействие на рабочих опасных и вредных производственных факторов.

В качестве примера для улучшения условий труда на обогатительной фабрике можно привести введение в действие процесса шарового измельчения. В частности улучшается воздух рабочей зоны фабрики, уменьшается уровень шума и вибрации, снижается пожароопасность, сокращается число основных производственных опасностей и вредностей на всём предприятии[13].

Улучшение условий труда при совершенствовании технологии обогащения железистых кварцитов

Современные обогатительные фабрики представляют собой мощные высокомеханизированные предприятия с поточными непрерывными технологическими процессами, оснащенные различными машинами и аппаратами. Несмотря на достигнутые результаты в области охраны труда, полностью не устранены аварии, пожары, травмы, предотвращение которых зависит от технических решений, заложенных при проектировании обогатительных фабрик и оборудования, от уровня эксплуатации и организации работ[13,14].

6.2 Анализ основных производственных опасностей и вредностей на обогатительной фабрике

Опасным производственным фактором называют фактор, воздействие которого на людей приводит к травме или другому внезапному, резкому ухудшению здоровья (движущиеся детали, падающие предметы)[14].

Опасными и вредными факторами согласно ГОСТ 12.0.003 на обогатительном производстве являются:

движущиеся машины и механизмы;

подвижные части производственного оборудования;

передвигающиеся материалы (руда, концентрат);

повышенная запыленность и загазованность рабочей зоны;

повышенный уровень шума на рабочих местах;

повышенный уровень вибрации;

повышенный уровень статического электричества;

повышенная напряженность магнитного поля;

острые кромки, заусенцы и шероховатость на поверхностях заготовок, инструментах, оборудования;

повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело человека;

повышенная влажность воздуха;

расположение рабочего места на значительной высоте относительно земли (пола)[13].

По характеру выполняемой работы травматизм распределяется следующим образом: обслуживание внутрифабричного транспорта - 22%, обслуживание технологического оборудования - 12%, обслуживание электрооборудования - 2%, передвижение по отметкам фабрики - 10%.

Основные причины травмирования рабочих при эксплуатациии оборудования - организационные, а также индивидуального и санитарно-гигиенического характера.

Основное количество травм, связанных с транспортным оборудованием происходит при обслуживании ленточных конвейеров (до 79%).

Наибольшее количество несчастных случаев при выполнении ремонтных и монтажных работ наблюдается в отделениях обогащения (до 40%), на участках приема и погрузки полезных ископаемых (до 17%), а также в механических мастерских (до 4%). Основные травмирующие факторы - механические (88%).

Статистические данные по электротравматизму на обогатительных фабриках показывают, что удельный вес поражений электрическим током по сравнению с другими видами невелик (до 2%), но они носят более тяжелый характер.

Помимо травматизма пагубное воздействие на здоровье рабочего персонала оказывают и другие факторы[13,14].

Вредный производственный фактор - это фактор воздействия которого на человека приводит к заболеванию или снижению работоспособности (повышенный уровень вибрации, шума, запыленности, недостаточная освещённость, вредные примеси в воздухе.)

Так основные причины заболеваний органов дыхания - загрязненность производственной атмосферы пылью, что обусловлено недостаточно эффективной работой вентиляции, некачественным укрытием очагов пылевыделения, недостаточной герметизацией окон, проемов.

Существенное значение в развитии нервных заболеваний, болезней уха и язвенной болезни имеют повышенные уровни шума и вибрации.

Основные причины несоответствия уровня освещенности рабочих мест -загрязненность светильников из-за большого выделения пыли, нерациональное размещение их по отношению к оборудованию, отсутствие или отключение светильников, нерегулярный уход за ними. Основная причина неудовлетворительной естественной освещенности - высокая влажность воздуха и повышенное пылевыделение.

При комплексном воздействии вредных факторов на организм человека происходит многократное усиление их влияния[14].

Обеспечение санитарно-гигиенических требований к воздуху рабочей зоны

Санитарно-гигиеническое благоустройство предприятий занимает значительное место в комплексе мероприятий по обеспечению здоровых и безопасных условий труда. Поэтому санитарно-гигиенические требования учитываются как при проектировании и строительстве предприятий, так и при их эксплуатации.

К основным параметрам атмосферы производственной среды помещений обогатительных фабрик относят: загазованность, запылённость воздуха, содержание паров вредных веществ, фактор, определяющие микроклимат помещений (температуру, влажность, скорость движения воздуха, барометрическое давление). В задачи санитарно-гигиенического метода входит исследование температуры, влажности, давления и движения воздуха; химического состава и запыленности воздушной среды, коротковолнового и радиоактивного излучения, шума, сотрясений и вибрации[14].

Комплексное воздействие температуры, влажности и движения воздуха создает определенный микроклимат, от которого зависит терморегуляция организма работающего.

На теплорегуляцию организма отрицательное влияние оказывает влажность воздуха. Особенно неблагоприятно отражается высокая относительная влажность воздуха (70-75%) при высоких и низких температурах воздуха.

Для создания нормального микроклимата на обогатительных фабриках применяют механическую приточно-вытяжную вентиляцию (наличие которой обязательно), естественное проветривание производственных помещений, отопительную систему, воздушные тепловые завесы, двойное остекление, теплоизоляцию поверхности нагреваемого оборудования и другие меры. Наиболее благоприятными условиями являются температура в пределах 18-24°С и барометрическое давление в пределах 550-950 мм рт. ст., а также воздух, содержащий по объёму 78,08% азота и 20,95% кислорода. При резком изменении атмосферного давления значительно ухудшается здоровье людей[14].

Оптимальные метеорологические параметры в рабочих зонах производственных помещений представлены в таблице 6.1

Таблица 6.1 Оптимальные метеорологические параметры в рабочих зонах производственных помещений

| Температура воздуха | Категория работ | Температура в помещении, °С | Влажность, % | Подвижность воздуха, м/с |

| <10°С | лёгкая | 20-22 | 40-60 | 0,2-0,3 |

| средняя | 17-19 | |||

| тяжёлая | 16-18 | |||

| лёгкая | 22-25 | 0,2-0,5 | ||

| >10°С | средняя | 20-23 | 40-60 | 0,2-0,5 |

| тяжёлая | 28-21 | 0,3-0,7 |

Основными средствами защиты работающего от переохлаждения являются спецодежда и спецобувь. Ткани, из которых изготовляют спецодежду, должны быть не только малотеплопроводимыми и влагоемкими, но и воздухопроницаемыми[14].

Мероприятия по снижению запылённости

Пылью называются дисперсные системы, состоящие из твердых частиц размером 0,001-0,1 мм, которые в воздухе могут находиться в течение продолжительного времени во взвешенном состоянии.

Влияние пыли на организм человека зависит от ее физико-химических свойств.

В настоящее время все мероприятия по борьбе с пылью можно разделить на следующие основные группы: предупреждение или снижение пылеобразования; осаждение пыли, взвешенной в воздухе; разжижение взвешенной в воздухе пыли (вентиляция); пылеотсос и осаждение пыли[14,15].

К основным источникам пылеобразования на обогатительных фабриках относятся грохочение, дробление, сушка, а также механическое и самотечное транспортирование продуктов обогащения. Наиболее интенсивным пылеобразованием сопровождается перегрузка высушенного концентрата с большим содержанием тонких фракций[15].

К основным способам борьбы с пылью на фабриках относятся: максимальная герметизация технологического оборудования и укрытие всех мест пылевыделения; аспирация с очисткой воздуха от пыли.

Одним из эффективных методов предотвращения пылеобразования является предварительное увлажнение рудного массива.

В тех случаях, когда комплект противопылевых мероприятий не обеспечивает снижение концентрации пыли на рабочих местах горнорабочих до ПДК, применяют средства индивидуальной защиты (СИЗ) органов от пыли[14].

Меры безопасности при обслуживании технологического и транспортного оборудования

Основным технологическим оборудованием, применяемом на обогатительной фабрике являются: дробилки, мельницы, грохоты, сепараторы и др. [12].

Безопасность при переработке, размещении, хранении, транспортировке сырья и готовой продукции должна обеспечиваться в соответствии с требованиями ПБ 03-571-03. Оборудование, эксплуатируемое в технологическом процессе, должно иметь разрешение Ростехнадзора на его применение и соответствующий сертификат. Организация рабочих мест и размещение оборудования должно соответствовать проекту. Рабочие места, где имеются источники повышенного пылеобразования, должны быть оборудованы непрерывно работающими аспирационно-техническими установками (АТУ)[14].

Расположение и организация рабочих мест, оснащение их приспособлениями, необходимыми для выполнения заданных операций, допустимые уровни опасных и вредных производственных факторов на рабочих местах и меры защиты от них должны выполняться в соответствии с системой стандартов по безопасности труда. Работники ОФ должны обеспечиваться средствами индивидуальной защиты[14].

Измельчение и классификация.

При местном управлении пусковые устройства мельниц и классификаторов должны быть расположены таким образом, чтобы лицо, включающие мельницы и классификатор могло наблюдать за их работой. Для обслуживания классификаторов рабочие площадки необходимо располагать на уровне не менее чем 600м ниже борта ванны классификатора, должны быть мостики с периллами для безопасного обслуживания механизмов вращения, согласно требованиям ЕПБ (Единые Правила Безопасности)[9].

Грохоты - наиболее распространённый вид классифицирующих и обезвоживающих машин, применяющихся на обогатительных фабриках.

Наиболее безопасными можно считать колосниковые грохоты и грохоты типа ГЦЛ. Они надёжны в эксплуатации, бесшумны, пыленепроницаемы.

Обслуживание грохотов всех видов должно осуществляться с выполнением специальных мер предосторожности. Запрещается: пускать в работу грохот при отсутствии или неисправности защитных ограждений, недостаточно закреплённых ситах и т.д.

Основные мероприятия по обеспечению безопасности: обеспечение надёжности защитных кожухов дебалансов; ограждение приводов клиномерных передач; ограждение приводов цепных передач валковых грохотов и концов выступающих валов; обеспечение своевременного осмотра и ремонта[9].

Дробилки - основную опасность представляют их вращающиеся части: шкивы, цистерны, приводные ремни, а также узлы загрузки дробимого материала и разгрузки продуктов дробления.

Основные мероприятия по обеспечению безопасности: тщательное ограждение шкивов, приводных ремней, узлов разгрузки и загрузки, герметизация и обеспечение вытяжной вентиляция мест пылеобразования, установка дробилок в изолированные цеха в связи с повышенным уровнем шума[9].

Транспортное оборудование.

На обогатительных фабриках процессы подачи продуктов обогащения осуществляются с помощью транспортных устройств и механизмов.

Все вращающиеся и движущиеся части конвейеров, питателей, элеваторов и другого механического транспортного оборудования и отдельные зоны, представляющие опасность для обслуживающего персонала, должны быть снабжены съемными ограждениями, через которые можно производить смазку трущихся частей и проверку нагрева подшипников[9].

Для аварийной остановки конвейера должны быть установлены промежуточные аварийные кнопки «Стоп» или другие устройства, позволяющие отключить конвейер с любого места.

Пуск транспортного оборудования может производиться только после предупредительного сигнала. Без подачи сигналов пуск их не разрешается[14].

Ленточные конвейеры делятся на горизонтальные, наклонные и крутонаклонные (с углом подъема более 20°). Конвейер состоит из гибкой ленты, опирающей рабочей и холостой ветвями на роликовые опоры и огибающей по концам конвейера приводной и натяжной барабаны. Конвейерные ленты рассчитывают с коэффициентом запаса прочности равным 8 - для горизонтальных и 10 - для наклонных конвейеров.

Для создания необходимого первоначального натяжения ленты используют натяжные устройства - грузовые, механические, гидравлические и пневматически[8,9].

Травмоопасные узлы ленточных конвейеров - все вращающиеся части привода, барабана и ролики, а также конвейерная лента.

Приводные, натяжные и отклоняющие барабаны ограждают таким образом, чтобы были закрыты с торцов барабаны и участки ленты, набегающие на барабаны. Привод конвейеров с углом наклона 6° и более для предотвращения обратного хода лента снабжают автоматически действующими тормозами. На наклонных участках конвейеров устанавливают ловители за захвата тягового органа при обрыве. Для ленточных конвейеров используют ловители эксцентрикового, клинового и рычажного типов.

При транспортировании продуктов обогащения на рабочей и нерабочей сторонах ленты остаются прилипающие частицы. Налипание материала на вращающихся частях приводит к боковому смещению, заклиниванию и обрыву ленты, что создает травмоопасные ситуации[14].

В отечественной промышленности применяют очистные устройства различной конструкции:

· вращающиеся барабанные щетки для счистки ленты;

· скребки для очистки поверхности барабанов;

· сбрасыватели для удаления с холостой ветви ленты просыпающегося груза, посторонних предметов и др.

Наиболее эффективными из них являются быстро вращающиеся роторные очистители из капроновых щеток или отдельных износостойких спиральных лопаток[13].

Большая часть несчастных случаев происходит при устранении пробуксовки ленты во время работы ленточного конвейера. Для устранения пробуксовки существует много эффективных методов: применения футерованных барабанов, установка прижимных роликов на приводном барабане, использование двух барабанных приводов и др[14].

Смещение ленты - распространённое явление, возникающее в результате переноса в соединениях ленты, налипания материала на барабаны и ролики, несимметричной или насосной загрузки ленты материалом, ослабления натяжения ленты. Для самоцентрирования желобчатой ленты длинных конвейеров применяют спец. поворотные опоры, которые устанавливают через 5-6 обычных опор.

Ширина свободного прохода, служащего для наблюдения и ухода за механизмами, должна быть не менее 0,7 м от наиболее выступающих частей механизма.

Для безопасного передвижения людей по наклонным галереям с углом наклона свыше 7° вдоль обеих стен на полу прохода должны быть уложены и закреплены металлические или деревянные лестницы с планками через 0,4 -0,5 м и перилами[14].

Защита от шума, вибрации

Основными физическими характеристиками звука являются частота колебаний (Гц), звуковое давление (Па), интенсивность звука (Вт/м2). Измерение уровней звукового давления на практике удобно производить в децибелах (дБ), поскольку большинство слышимых звуков укладывается в диапазон от 0 до 140 дБ[14].

Чувствительность человеческого слуха к звуку зависит не только от его уровня, но и от частоты. Наиболее чувствителен слух к звукам частотой 1000 Гц. Весь диапазон частот, воспринимаемых человеком, от 16 до 20 000 Гц. Наибольшая чувствительность уха человека относится к звукам с частотой 1000-4000 Гц. Максимальному значению звукового диапазона (колебаниям с частотой 20 000 Гц) соответствует так называемый болевой порог ощущений. Наименьшая интенсивность колебаний с частотой 16 Гц, воспринимается слуховым аппаратом человека и называется порогом слышимости.

Нормальной громкостью для человека считается такая, которая не вызывает вредных последствий для органов слуха. Так, для звука с частотой 1000 Гц, который принимается за стандартный, нормальным считается уровень звукового давления 75-80 дБ. При более высоких значениях понижается внимание, что ведёт к большему числу травматизма.

Различают следующие степени воздействия шума на человека:

· 15 - 45 дБ - шум не оказывает вредного воздействия на человека;

· 45 - 85 дБ - снижается работоспособность и ухудшается самочувствие;

· >85 дБ - опасен для здоровья;

· >90 дБ - можно работать только со средствами индивидуальной защиты;

- >120дБ - шум может вызвать механическое повреждение органов слуха[14].

Производственные помещения обогатительных фабрик характеризуются насыщенностью оборудования с высокой интенсивностью шумообразования, такого, как грохоты, дробилки, скребковые и ленточные конвейеры, насосные установки и др. Особенностью цехов фабрик является расположение оборудования на разных перекрытиях, как правило, с плохой звукоизоляцией.

Наиболее радикальные средства борьбы с шумом должны закладываться на стадии проектирования как оборудования, так и промышленных объектов. Высокую эффективность снижения шума обеспечивают также и конструктивные решения, направленные на ликвидацию источников шума отдельных элементов оборудования. На снижение шума могут оказать положительное влияние некоторые эксплуатационные мероприятия, как, например, использование двигателей с меньшей частотой вращения, своевременные профилактические и ремонтные работы. Для индивидуальной защиты могут применяться специальные наушники [14].

Вибрации характеризуются частотой (Гц), амплитудой вибросмещения (мм) и амплитудой виброскорости (мм/с).

В зависимости от того, каким образом действует вибрация на человеческий организм, различают косвенное и непосредственное её действие. Косвенное действие оказывает на организм вибрация пола или других элементов зданий, передающаяся от работающего оборудования. Непосредственное действие вибрации наблюдается при работе с вибрационным или пневматическим инструментом, а также при соприкосновении с вибрационными машинами.

Особенно вредны колебания с частотой 6-9 Гц близкой к частоте собственных колебаний тела человека [14].

Вследствие большой насыщенности механизмами обогатительные фабрики имеют довольно значительное число источников вибрации. К ним в первую очередь относятся, вибрационные и инерционные грохоты, молотковые дробилки, вертикальные и особенно горизонтальные центрифуги,