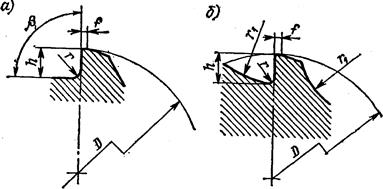

Рис. 30. Формы режущей части развертки

Развертки с углом в плане меньшим 45° обычно имеют дополнительную фаску с

х 45° (

рис.30, б) для облегчения направления развертки при ее введении в обрабатываемое отверстие. Для повышения качества обработанной поверхности целесообразно уменьшать угол в плане j. При этом режущая часть удлиняется, сокращается запас на переточку разверток, одновременно снижается осевое усилие. Для ручных разверток последнее обстоятельство играет наиболее важную роль, поэтому ручные развертки выпускают с малыми углами в плане (j = 1…2°).

Для остальных видов разверток противоречия между нежелательным увеличением длины режущей части при уменьшении угла j с одной стороны, и повышением качества обработанной поверхности, с другой – разрешаются двумя путями.

Первый создание режущей части с ломаной режущей кромкой (рис.30. в), имеющей на части длины l1 — l2 угол в плане j = 45°, а на участке длиной l2 = 1-3 мм, прилегающем к калибрующей части, угол в плане j 1 = 1…3°. Такая форма режущей части позволяет основную часть припуска снимать с достаточно большой толщиной среза, а оставшуюся часть припуска обрабатывать с малой толщиной среза. Для повышения качества обработки рекомендуется переходный участок от режущей части к калибрующей закруглять.

Вторым способом, устраняющим приведенные противоречия является создание режущей части криволинейной (обычно радиусной) формы (рис.29, г).

В этом случае режущая часть имеет переменный на разных ее участках угол в плане, причем наибольшие его значения у начала режущей части со стороны обрабатываемого изделия, а наименьшие (близкие к нулю) – в зоне перехода от режущей к калибрующей частям. Толщина среза при работе развертки с такой формой режущей части переменна и уменьшается от максимума до минимума по мере увеличения расстояния от обрабатываемого изделия до рассматриваемой точки режущей кромки. Несмотря на очевидные преимущества таких разверток, они находят ограниченное применение из-за технических трудностей при заточках и переточках криволинейной режущей части. При обработке вязких материалов, в особенности нержавеющих и жаропрочных сталей, легких сплавов, находят применение развертки с кольцевой ступенчатой формой режущей части (рис.30, д). Диаметры ступеней таких разверток обычно принимаются равными D1 = D — 0,2 мм;D2 = D — 0,5 мм или подбираются опытным путем для каждого конкретного случая. Создание режущей части такой формы связано со значительными технологическими трудностями, в особенности при образовании переходных участков k от ступени к ступени и обеспечении точного их взаимного расположения.

Длина режущей части l1 разверток определяется припуском на обработку, формой режущей части, углом в плане j. Для разверток нестандартных или разверток, имеющих отличные от стандартных углы в плане j, длина режущей части может быть подсчитана по аналогии с зенкерами.

Угол в плане j

Читайте также: Оцинкованное железо: виды и характеристики, применение

у стандартных разверток принимается равным: 1° (ручные развертки с прямыми стружечными канавками). 6° (ручные развертки с винтовыми стружечными канавками), 5, 15 или 45° (машинные развертки). При заточках и переточках разверток следует иметь в виду, что значение угла в плане должно выбираться в зависимости от обрабатываемого материала. При обработке хрупких материалов угол в плане

j

принимается равным 3…5°, при обработке вязких материалов – 15°, при обработке Глухих отверстий как в хрупких, так и в вязких материалах он может достигать 60°.

Передний угол g режущей части стандартных разверток обычно равен нулю. При обработке вязких материалов целесообразно затачивать рабочую часть с углом g = 7…10°. Угол у обычно задается в нормальном продольной оси развертки сечении в точке перехода от режущей к калибрующей частям. При угле g ¹ 0 в этой точке, а также при наличии угла g ¹ 0 угол g по длине режущей кромки переменен (имеется в виду, что передние поверхности калибрующей и режущей частей развертки затачиваются совместно и поэтому совпадают). Переменным угол g является и у разверток с криволинейной формой режущей части (в случае l ¹0).

Задние углы a, aN, a1N режущей части стандартных разверток находятся в пределах 6…15°. При обработке углеродистых и легированных сталей с sв =500 МПа рекомендуется затачивать развертки под углом a = 6…10°, при развертывании алюминиевых сплавов — под углом a = 10…15°, при обработке титановых сплавов – под углом a = 10°; в последнем случае целесообразно образовывать фаску f вдоль режущей кромки шириной 0,05… 0,1 мм с углом a = 0.

Число зубьев Z разверток влияет на производительность развертывания, качество обработанной поверхности. С уменьшением числа зубьев ухудшается качество обработки, но улучшается стружкоотвод, объем стружечных канавок увеличивается, увеличивается и прочность зуба развертки. С увеличением числа зубьев улучшается качество обработанных разверткой поверхностей, увеличивается подача на оборот развертки, увеличивается (до некоторых пределов) производительность обработки. Вместе с этим уменьшается объем стружечных канавок, что требует снижения припуска на обработку, прочность зубьев снижается, а это требует снижения подачи на зуб развертки. Последнее справедливо, если развертка работает на подачах, близких к предельным с точки зрения прочности зуба подачам. Если же подача на зуб развертки назначается исходя из требований получения обработанной поверхности заданного чертежами качества, то снижать подачу не имеет смысла. Обычно для выбора числа зубьев рекомендуется пользоваться зависимостью

z = 1,5

,

где D —

диаметр обрабатываемого отверстия, мм;

k —

коэффициент, учитывающий влияние обрабатываемого материала (при обработке вязких материалов –

k = 2 для хрупких материалов – k = 4).

Число зубьев разверток, особенно разверток небольшого диаметра, подсчитанное по приведенной формуле, несколько завышено. Действительно, при диаметре обрабатываемого отверстия 9 мм число зубьев разверток для обработки хрупких материалов, рассчитанное по формуле, должно быть равно восьми. При этом расстояние между соседними зубьями, измеренное по дуге окружности, составит 3,5

мм,

что явно недостаточно, особенно для твердосплавных разверток.

Рассчитанное по формуле или выбранное по графикам число зубьев развертки округляют до ближайшего четного числа. Четное число зубьев рекомендуется для облегчения измерения параметров развертки при ее обработке. Кроме стандартных, имеется ряд специальных конструкций разверток, число зубьев которых определяется самой конструкцией. К таким разверткам можно отнести однолезвийные развертки, получившие в настоящее время достаточное распространение.

Одновременно с числом зубьев режущей части развертки на ее работу оказывает влияние и взаимное расположение зубьев по окружности. В практике получили распространение развертки с равномерным расположением зубьев по окружности (угловое расстояние между любыми двумя соседними зубьями одинаково) и неравномерным расположением зубьев (угловое расстояние между двумя соседними зубьями неодинаково). Разница в центральном угле между соседними зубьями в стандартных развертках колеблется в пределах 0,5-5° (большие значения для малых чисел зубьев). В ряде конструкций нестандартных разверток, а также в конструкциях разверток некоторых зарубежных фирм эта разница достигает 30°. Неравномерное расположение зубьев осуществляется таким образом, чтобы угловые шаги диаметрально противоположных зубьев были равны, т. е. вершины диаметрально противоположных зубьев лежали на одном диаметре. Неравномерное расположение зубьев по окружности в ряде случаев способствует повышению точности развертывания, получению отверстий правильной (без огранки) геометрической формы, повышению качества обработанной поверхности.

На распределение усилий при развертывании, а также на точность и качество обработанных отверстий значительное влияние оказывает качество заточки отдельных зубьев, точность взаимного расположения режущих кромок. Так, биение режущих кромок относительно оси не должно превышать значений, d = 10-32 мкм, в зависимости от диаметра.

Калибрующая часть разверток обеспечивает зачистку и калибрование отверстий, правильность их геометрической формы и размеров, содержит резерв на переточку после затупления. Калибрующая часть хар-ся формой зуба, геометрическими параметрами, допусками на диаметр калибрующей части, качеством обработки поверхностей, взаимным расположением калибрующих участков отдельных зубьев. Форма зуба и геометрические параметры калибрующей части приведены на рис. 31.

Криволинейная форма зуба у разверток обычно вогнута, Это обеспечивает получение увеличенного пространства для размещения стружки, хотя и несколько снижает прочность зуба.

Развертки обычно выполняются с ломаной (рис. 31, а) или криволинейной, по радиусу ri (рис. 31, б) формой спинки зуба. На калибрующей части обязательно предусматриваются ленточки.

Рис. 31. Форма зуба разверток: а —

ломаная, выпуклая,

б

вогнутая

В зависимости от диаметра обработки ширина ленточки принимается равной f = 0,05…0,4 мм, в котельных развертках ширина ленточки f = 0,2…0,3 мм.

На калибрующей части допускается обратная конусность, т. е. уменьшение диаметра в направлении к хвостовой части на величину не более допуска на изготовление развертки (при допуске на изготовление менее 0,01 мм обратная конусность допускается не более 0,05 мм).

Передние и задние поверхности калибрующей части должны быть заточены без завалов и выкрашиваний. Передний и задний углы калибрующей части обычно равны соответствующим углам режущей части. Радиальное биение зубьев в начале калибрующей части относительно оси разверток не должно превышать значений d = 6…20 мкм в зависимости от диаметра

Развертки выпускаются доведенными для обработки отверстий с допусками по К6; J6; Н6; N7; М7; К.7; J7; F8; Е8; Н7; Н8;Н9; F9; Н10; H11

(допуски на диаметры разверток по ГОСТ 13779-77 или по ГОСТ 7722-77); с припуском под доводку номеров 1…3 (допуски на диаметры по ГОСТ 11173-76). Развертка № 1 предназначена для получения доведенных отверстий под посадки

N7; М7, К6; К7; Р7,

развертка № 2 – под посадки

J6; J7; Н6; Н7; G6;

развертка № 3 – под посадки

Н8; G7.

Котельные развертки (рис. 32) применяют при подготовке отверстий под заклепки в двух или более соединяемых листах. Они получили широкое распространение в котло-, корабле- и авиастроении, а также при изготовлении мостовых конструкций.

Болт призонный

Такой термин «призонный» - это своего рода производная от слова «прецизионный», что означает элемент крепежа высокой точности. В силу данных характеристик, изделие должно эксплуатироваться в особых областях и при специальных условиях. Например, призонный болт должен устанавливаться без зазоров, а подготовленные для него отверстия должны быть точно обработаны.

В качестве примеров призонного болта можно привести: болт DIN 610, болт DIN 7968 эти болты представлены в нашем каталоге.

Призонные болты изготавливаются из высокопрочной стали. Они широко используются при таких работах, как сборка муфт, редукторов, роторов и прочих изделий. Главная его особенность – это противостояние различным нагрузкам: статическим, циклическим и даже ударным. Призонный болт стандартизуется по российскому стандарту ГОСТ, а также по немецкому DIN.

В зависимости от того, в какой области будет осуществляться применение призонного болта, необходимо уделить отдельное внимание диаметру его стержня. Однако, в общем и целом, благодаря своей прочности, болты такого типа часто используются не только в монтаже оборудования, но и в строительстве различных конструкций.

В электронном каталоге нашей компании ОПМ представлены также гайки, шурупы и саморезы высокой степени прочности. Если наряду с призонным болтом, вам требуется болт фундаментный или, например, рым-болт на приемлемых условиях, рекомендуем обратиться к нам. Мы специализируемся на оптовой реализации метизов. Высококвалифицированные специалисты ОПМ готовы провести подробную консультацию по всем интересующим вас вопросам.

Заказанные вами призонные болты прибудут в пункт назначения строго в заранее оговоренные сроки. Служба доставки нашей фирмы отличается исполнительностью и оперативностью. Мы рассчитываем на долговременное и взаимовыгодное сотрудничество.