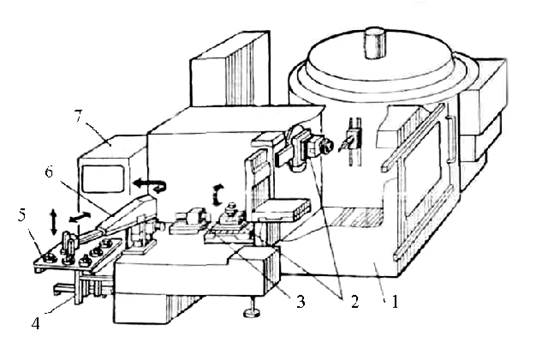

Пример 1. ГПМ для проведения фрезерно-сверлильно-расточных операций. Он разработан на базе многоцелевого станка ИР–320 ПМФ и промышленного робота РМ–104 (рисунок 4). В его состав входят: станок 1 с комплектом зажимных приспособлений 2, закрепленных по одному на каждом сменном приспособлении-спутнике, зажимное устройство с автономным приводом 3, узел (кронштейн) стыковки 4, накопитель заготовок и деталей 5, загрузочный робот 6, а также автоматизированная система управления 7.

Пример 2. Примером проекта гибкого производственного модуля является токарный ГПМ модели ИРТ180ПМФ4. Модуль предназначен для комплексной обработки – точения цилиндрических, конических и фасонных поверхностей, фрезерования плоскостей и пазов сложной конфигурации, сверления отверстий по наружной цилиндрической и торцовым поверхностям, нарезания резьбы резцами и метчиками в особо сложных деталях из черных и цветных металлов, в том числе из пруткового материала. Модуль может эксплуатироваться как автономно, так и в составе ГПС более высокого уровня.

Таблица 1 – Уровни автоматизации различных функций в ГПС

| № п/п | Выполняемые функции | Уровни автоматизации | ||

| Накопление материалов, заготовок, деталей | + | + | + | |

| Накопление оснастки и инструмента | + | + | + | |

| Транспортировка материалов, заготовок и обрабатываемых деталей по маршруту: склад – рабочая позиция – склад | + | + | + | |

| Транспортировка оснастки и инструментов по маршруту: склад – рабочая позиция – склад | + | + | + | |

| Управление технологическими процессами | + | + | + | |

| Управление производственными процессами (планирование, диспетчирование и др.) | (+) | (+) | (+) | |

| Защита от аварийных ситуаций | + | + | + | |

| Смена управляющих программ | (+) | + | + | |

| Загрузка-разгрузка заготовок и деталей | - | + | + | |

| Подача вспомогательных материалов к рабочим местам | - | + | + | |

| Удаление отходов производства из рабочей зоны и от станков | - | + | + | |

| Установка и закрепление заготовок в приспособлениях-спутниках | - | - | (+) | |

| Контроль качества изготовления деталей | - | - | + | |

| Технологическая подготовка производства | - | - | (+) | |

| Проектирование изделий | - | - | (+) |

Рисунок 4 – Схема ГПМ на базе многоцелевого станка с ЧПУ и промышленного робота

Входящий в состав ГПМ станок (рисунок 5) имеет общую прямоугольную станину 1, на которой жестко закреплена шпиндельная бабка 4. По стальным закаленным направляющим станины перемещаются параллельно оси шпинделя сани 10, на которых расположен поперечно-подвижный ползун 9 со встроенной pевольверной головкой 14 и приводом 8 вращения сверлильно-фрезерных инструментальных блоков.

С противоположного от шпинделя торца саней 10 располагается двухместный накопитель 12 сменных инструментальных барабанов 11, автоматически устанавливаемых на револьверную головку 14. При работе модуля один инструментальный барабан находится на револьверной головке, а второй – в накопителе. По заказу накопитель инструментальных барабанов моет выполняться многоместным. Со стороны шпиндельной бабки на торце основания 1 монтируется промышленный манипулятор 2, с помощью которого происходит автоматическая смена заготовок из накопителя 3.

Стружка отводится с помощью транспортера 7 в тару 6. Модуль снабжен ограждением кабинетного типа, полностью изолирующим рабочее пространство от окружающей среды.

Пульт 13 устройства ЧПУ и шкаф 5 электрооборудования даны на рисунке 5.

Рисунок 5 – ГПМ модели ИРТ180ПМФ4

Общий вид ГПМ модели 3К152ВФ20РМ–01 показан на рисунке 6.

На жесткой станине 1 круглошлифовального полуавтомата смонтированы продольно перемещающийся стол 6 с передней бабкой 5 и задней бабкой 19 и поперечно перемещающаяся шлифовальная бабка 8 со шлифовальным кругом 3. На столе расположен прибор для активного контроля обрабатываемых поверхностей, а на задней бабке смонтировано устройство для правки периферии и торцов шлифовального круга, действующие автоматически при соответствующих перемещениях стола и шлифовальной бабки.

Передняя бабка оснащена поводковым автоматически действующим патроном, позволяющим без переналадки зажимать гладкие шейки валов, если их диаметры отличаются не более, чем на 30 мм. Подача шлифовального круга и обрабатываемой детали осуществляется бесступенчато с помощью высокомоментных электродвигателей постоянного тока, причем линейные перемещения производятся через винтовые передачи качения. Для измерения перемещений рабочих органов используются линейные и круговые фотоимпульсные датчики. В накопителе 10 может устанавливаться не менее четырех поддонов 15, а на каждом поддоне – не менее пяти заготовок или обрабатываемых деталей 13. Накопитель снабжен устройством 11 захвата и транспортировки поддонов с площадки 14 в позицию смены обрабатываемых деталей и далее на площадку 9 для выгрузки. Количество и размеры поставляемых с модулем поддонов определяются при заказе. Автоматическая смена обрабатываемых деталей производится посредством специального промышленного робота 16 с двумя (загрузочным и разгрузочным) манипуляторами, с помощью которых детали могут кантоваться на 180 градусов. Робот перемещается между станком и накопителем по направляющим рамы 12 портального типа. Установка 7 с гидроциклоном и магнитным сепаратором служит для подачи смазочно-охлаждающей жидкости. Имеются пульты 2, 17, и 18 управления станком, устройством ЧПУ 4 и роботом 13, которые расположены в удобном для обслуживания месте.

Рисунок 6 – ГПМ модели 3К152ВФ20РМ–01

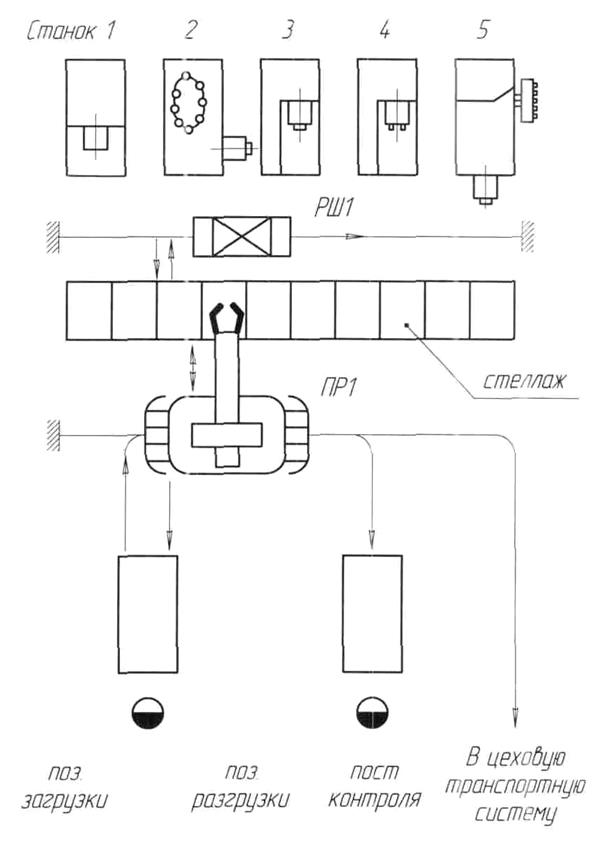

Рисунок 7 – ГПС для обработки корпусных деталей с использованием автоматизированного склада

Рисунок 8 – Гибкий автоматизированный участок «Талка 500»

На рисунке 7, где дан эскиз общего вида ГПС обработки корпусных деталей, обозначено:

1 – помещение диспетчеризации;

2 – многоцелевой станок модели ИР500ПМФ4;

3 – восьмипозиционный накопитель;

4 – отделение окончательной доработки деталей;

5 – контрольное отделение;

6 – отделение промывки;

7 – моечная машина;

8 – отделение комплектации и настройки инструмента;

9 – отделение загрузки-разгрузки приспособлений-спутников.

10 – позиции загрузки-разгрузки;

11 – передаточный конвейер;

12 – манипуляторы с ручным управлением;

13 – накопитель спутников;

14 – отделение подготовки баз;

15 – автоматизированный склад заготовок;

16 – автоматизированный склад готовых деталей.

На рисунках дан общий вид ГПС повышенного уровня сложности. Общей особенностью их является использование автоматизированного склада заготовок и деталей. В ГАУ (рисунок 8) также применяется индуктивно-управляемая тележка (робокар) в качестве основного транспортного средства.

На рисунке 8, на котором приведен эскиз общего вида гибкого автоматизированного участка, обозначено:

1 –стеллаж автоматизированного склада заготовок и деталей;

2 – кран-штабелер, обслуживающий склад;

3 – позиции контроля;

4 – фрезерный станок;

5 – отделение комплектации и настройки инструмента;

6 – моечная машина;

7 – индуктивно-управляемая транспортная тележка;

8 – системы ЧПУ оборудования;

9 - 12 – многоцелевые металлообрабатывающие станки модели ИР500ПМФ4.

Следует обратить внимание, что в представленных в качестве примеров ГПС высокого уровня применяются автоматизированные склады, основой которых служит металлоконструкция или стеллаж заданных параметров и вместимости, которые определяются технологически обоснованными нормами.

Там же имеются вспомогательные загрузочно-разгрузочные позиции, где производится установка и закрепление заготовок и снятие готовых деталей. Они также служат объектом дальнейших расчетов.

ПРАКТИЧЕСКАЯ ЧАСТЬ

Раздел 1. Определение характеристик автоматизированного склада ГПС механообработки корпусных деталей.

Обработка, межоперационное транспортирование, контрольно-измерительные операции и временное хранение на складе в этом случае производятся при закреплении обрабатываемых деталей в специальных приспособлениях – спутниках.

Одной из основных характеристик такой складской системы является вместимость (емкость или общее количество ячеек) стеллажа. Необходимо учитывать, что в одной ячейке может одновременно находиться лишь один спутник с закрепленной в нем обрабатываемой деталью. Детали могут быть как однотипными, так и принадлежать к различным типоразмерам, входящим в заданную номенклатуру.

Количество спутников должно соответствовать полной загрузке станков во время работы ГПС. Число станков определяется ранее, при выдаче технического задания на проектирование технологической части ГПС. В настоящей работе оно содержится в исходных данных.

Для обеспечения равномерной загрузки станков при смене обрабатываемых в ГПС деталей расчеты проводятся на основании среднестатистических данных по трудоемкости и месячной программы выпуска. Последняя, с целью большей оперативности, задается по декадам месяца (так называемое подекадное планирование).

Вводится также понятие «деталеустановка», под которой понимается количество выполняемых в ГПС операций и переходов при обработке заданной номенклатуры деталей. При этом следует учитывать, что может применяться частичная обработка детали на каком-либо станке с последующим временных хранением ее на складе и с дальнейшим завершением всей обработки по мере высвобождения нужного станка. Это увеличивает потребную вместимость стеллажа. Вся обработка детали может разбиваться на несколько этапов, между которыми детали находятся в состоянии ожидания обработки.

Определяем максимальное число деталеустановок различных наименований, которые пройдут хранение на складе данной ГПС в течение месяца. Это число приравнивается к общему количеству ячеек стеллажа автоматизированного склада для нахождения его полной вместимости:

Фс • n c

Д = Q = -------------, (1)

t об • Nм

где Д – число деталеустановок при обработке деталей в ГПС за указанный период времени (шт.);

Q – вместимость стеллажа автоматизированного склада (число ячеек для размещения спутников), шт.;

Фс –месячный фонд времени работы станка в течении месяца.

Нормативное значение при двухсменном режиме: Фс = 305 ч;

n c–число станков, входящих в проектируемую ГПС, шт.;

t об–средняя трудоемкость обработки одной деталеустановки, ч (это время, определяемое на основании разработанных технологических процессов, в данной работе может быть принято согласно индивидуальному заданию);

Nм – средняя месячная программа выпуска деталей, шт.

Необходимо учитывать, что в связи с наличием окон передачи (в двухрядных стеллажах), и возможном увеличении потребного количества ячеек при возрастании программы выпуска, вместимость стеллажа определяется с 10% -ным запасом.

Тогда, окончательно

Фс • n c Фс• n c

Д = Q = ----------- + ------------. (2)

t об • Nм 10 • t об • Nм

При подекадном планировании месячная программа выпуска деталей определится как сумма декадных программ:

N м = N 1 дек + N 2 дек + N 3 дек. (3)

Примечание: часть деталей (с меньшей трудоемкостью) может проходить обработку минуя этап хранения на складе, но они все равно проходят через позиции загрузки и разгрузки спутников (их расчет см. ниже).

Далее определяется средняя трудоемкость обработки в виде

t 1 + t 2 + t 3 + … + t i

t об = ----------------------------------------, (4)

n г

где i – номер группы обрабатываемых деталей, общее же количество групп обрабатываемых деталей обозначено как n г.

Примечание: время обработки детали каждой группы в таблице заданий обозначено как tгр.,ч.

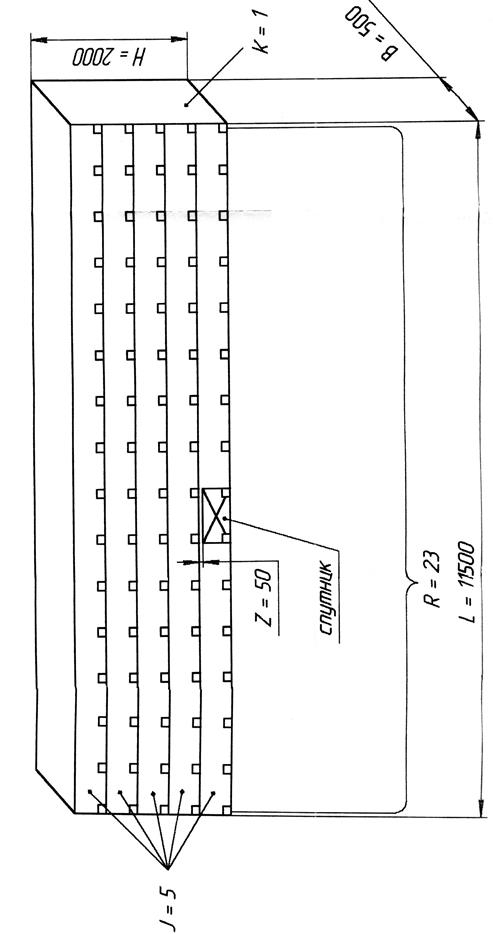

Тип стеллажа автоматизированного склада определяется не только вместимостью, но и конструктивным исполнением, которое описывается так называемой структурной формулой стеллажа

Q = K • J • R, (5)

где K – число рядов расположения ячеек, шт.;

J – число ярусов по высоте стеллажа, шт.;

R – количество ячеек по длине стеллажа, шт.

Число Q, полученное в расчетах, следует округлить в большую сторону до целого числа, желательно – четного.

Стеллажи для хранения спутников с деталями могут быть только однорядными либо двухрядными (К = 1 или К = 2). При большем количестве рядов становится невозможным доступ робота-штабелера, обслуживающего склад в средние ряды стеллажа, так как крайние ряды могут быть будут занятыми. Однорядный стеллаж позволяет ставить и брать спутник с любой стороны, чем облегчается доступ к каждой ячейке. Упрощается автоматизированный склад вцелом. Однако такие склады менее вместительны.

Второй вид (К = 2) более компактен, стеллаж занимает меньшую производственную площадь (при равных других параметрах), но в этом случае требуется либо применение второго робота-штабелера, либо так называемых окон передачи. Повышается стоимость склада.

Окна передачи предусматриваются в двухрядных стеллажах с каждой стороны стеллажа, по краям (или близко к ним), в первом снизу ярусе. В них размещают ролики, по которым перекатываются спутники из одного ряда в другой с помощью штабелера.

Число ярусов (J) ограничено высотой производственного помещения

(в данной работе принять ее равной 4 м), а также несущей способностью перекрытий здания и фундаментов.

Количество ячеек (R) является расчетной величиной, которая зависит от числа рядов и ярусов, определяет габаритный размер по длине стеллажа. Оно определяется исходя из наличия свободных производственных площадей. Условие – длина стеллажа не должна превышать длины линии станков (в данной работе следует сделать проверку этого условия).

Количество ячеек для однорядного стеллажа:

R расч = Q/(K • J). (6)

Для двухрядного исполнения:

R = R расч + 2. (7)

Примечание: расчетное число округляется до ближайшего целого в большую сторону.

После определения основных параметров стеллажа необходимо получить его габаритные размеры. При этом учитывают размеры стандартных плит приспособлений-спутников. Они изготавливаются двух типоразмеров (в плане):

1) типоразмер 500 х 500 мм;

2) типоразмер 630 х 630 мм.

Примечание: в данной контрольной работе типоразмер плиты назначить конструктивно, по выбору.

Тогда габаритный размер стеллажа по длине (L) для первого типоразмера:

L = R • (500 + s), мм. (8)

Габаритный размер по ширине (B):

B = К • 500, мм, (9)

где s – толщина опоры металлоконструкции стеллажа, мм (s = 40).

Габаритный размер по высоте получают, исходя из максимального размера (h) спутника и зажимного приспособления с закрепленной обрабатываемой деталью.

Примечание: в данной работе принимают два исполнения, отличающихся по высоте (они указываются в задании):

1) исполнение h = 350 мм;

2) исполнение h = 470 мм.

Предусматривается гарантированный зазор (z) между верхней точкой приспособления и полкой следующего яруса, который необходим для работы штабелера, приподнимающего плиту спутника.

Обычно назначается z = 50 мм.

Тогда, при толщине полки, равной s = 40 мм, габаритный размер по высоте получают (для исполнения 1):

H = J • (h + z + s), мм. (10)

Проверка: как уже указывалось, надо выполнить проверку длины стеллажа. Должно выполняться условие

L  Lст, (11)

Lст, (11)

где Lст – длина линии станков, находящихся в ГПС.

Чтобы найти Lст принимается средняя длина станка с учетом прохода между станками, равная b = 2,5 м. Количество станков (n c) определяется заданием.

Получают

L ст = b • n c, мм. (12)

Если проверка не выполняется, следует скорректировать структурную формулу стеллажа, сделав его более компактным по длине.

На этом расчеты по первой части работы заканчиваются и можно перейти к построению эскиза стеллажа.

Эскиз строят в произвольной форме: в двух проекциях (вид сверху и спереди) или в виде изометрии.

Раздел 2. Расчет потребного числа позиций загрузки и разгрузки спутников в ГПС механообработки.

Эти вспомогательные позиции предназначены для обеспечения бесперебойной работы станков ГПС, путем своевременной загрузки (установки в зажимное приспособление спутника, выверки положения и закрепления) заготовок, а также разгрузки спутников путем снятия готовых деталей с последующей очисткой базовых поверхностей и элементов приспособлений от стружки.

Указанные действия могут выполняться промышленным роботом (в случае более простых обрабатываемых деталей), но в этой работе принимают ручную загрузку-разгрузку.

Обе позиции могут функционировать самостоятельно, а могут быть объединены в одну общую, если коэффициент их использования будет малым (см. ниже).

Рассчитывается потребное количество указанных позиций:

Tзагр • Д обр

n загр (расч) = ----------------; (13)

Фпоз • 60

Tразг • Д обр

n разг (расч) = ----------------, (14)

Фпоз • 60

где Tзагр и Tразг – среднее время загрузки и разгрузки деталей группы соответственно. Это вспомогательное перекрываемое время, определяемое по соответствующим нормативам, в этой контрольной работе содержится в исходных данных.

Номер типоразмера деталей по всем вариантам, с учетом возможного обслуживания этими же позициями смежных механических участков, примем равным десяти (i = 1 … 10).

Вспомогательное время для операции загрузки определяют по формуле:

t1 + t2 + t3 + … t i ∑ t i

Tзагр = -------------------------- = -------, (15)

W W

где t i – время, затрачиваемое на загрузку каждой детали, мин,

W – общее число типоразмеров деталей, проходящих через позицию, шт. (для данной ГПС что W = 10).

Для операции разгрузки используем аналогичную формулу, заменив только значения времен t i на соответствующие (см. таблицы 3 и 4).

Д обр – число деталеустановок, проходящих через эти позиции с учетом деталей, обрабатываемых на смежных с ГПС участках деталей (N доп).

В данных расчетах их количество принимается равным N доп = 50 шт.

Д обр = Д • m + N доп, (16)

где Д – число деталеустановок, рассчитанное в разделе 2;

m – среднее количество однотипных деталей в каждой группе, которые проходят обработку без промежуточного хранения на складе. Это количество также принимают конструктивно равным, например, 20 шт.;

Фпоз– действительный фонд времени работы позиций. При двухсменной работе Фпоз = 305 ч.

Примечание: дробные значения расчетного числа позиций округляют до ближайшего большего целого значения.

Это и будет принятое значение: n загр (прин), n разг (прин).

Далее следует определить коэффициент использования (Kи) данных позиций. Для этого применяют формулы:

n загр (расч)

К и загр = --------------, (17)

n загр (прин)

n разг (расч)

К и разг = --------------. (18)

n разг (прин)

Следует проанализировать полученные данные.

Нормативным значением коэффициентов использования для указанных позиций является K норм = 0,7 – 0,8. Если расчетный коэффициент оказался больше этих значений, то нужно увеличить число соответствующих вспомогательных позиций и пересчитать коэффициент их использования.

Если окажется, что коэффициент и той и другой позиций меньше 0,5, но в сумме не более 0,8, то следует объединить обе позиции в одну общую.

Тогда один и тот же рабочий сможет выполнять обе вспомогательные операции. Затем надо уточнить коэффициент использования позиций как сумму двух коэффициентов.

Далее можно перейти к построению эскиза планировки ГПС, где следует отразить полученные количества вспомогательных позиций загрузки и разгрузки деталей в приспособления-спутники.

Раздел 3. Определение технологически обоснованного числа контрольных позиций (постов контроля) в составе ГПС механообработки.

Далее, переходя к определению постов контроля, следует учесть, что деталь, обрабатываемая на нескольких станках, должна контролироваться после каждого из них (при отсутствии средств активного контроля). С этой целью организуется специальный пост (позиция) контроля, где контролер производит указанную операцию. Число деталей, проходящих контроль по завершении обработки, назначается технологом, курирующим работу ГПС.

Необходимое число постов (позиций) контроля:

t к • Д к

n конт = ---------------, (19)

Фпоз. • 60

где t к – суммарное время контроля одной деталеустановки, мин,

Это время можно определить как

t к = ∑t изм (1) • P1 + ∑t изм (2) • P2 + t доп, (20)

где t изм (1) и t изм (2) – время, затрачиваемое на контроль размеров двух типов: первого и второго, соответственно, мин.

Размеры по трудоемкости их определения подразделяются на два основных типа в зависимости от применяемым средств измерения. Так, тип 1 требует универсальных измерительных средств (штангенинструмент, микрометры, угломеры и другие приборы, имеющие нониус). В этом случае требуется большее время (t изм (1)). Второй тип размеров может контролироваться более простыми специальными средствами (шаблоны, калибры, скобы и т. д.). Здесь выделяется меньшее время (t изм (2)).

Примерное соотношение между ними следующее:

t изм (1) = 3 • t изм (2). (21)

Для деталей средней сложности можно принять t изм. (2) = 0,52 мин.

P1 и P2 – количество размеров первого и второго типов, подлежащих контролю, соответственно. Они назначаются по чертежам обрабатываемых деталей, а в данной работе – по таблице исходных данных. Необходимые данные приведены в таблице 5;

tдоп – дополнительное время, выделяемое для промежуточного контроля и наблюдения за ходом обработки, зависящее от количества станков, мин:

t доп = 3 мин • n c. (22)

Д к – число деталеустановок, проходящих контроль в течение месяца, шт.

Д обр

Д к = ----------. (23)

n д

Д обр – ранее определенная величина (16).

n д – количество контролируемых деталей, в свою очередь рассчитываемое как

n техн

n д = ----------, (24)

К1 • К2

где n техн – число деталеустановок, выводимых на контроль по указанию технолога. Например, при 20% - ном контроле – это каждая пятая деталь, т.е.

n техн = 5;

К1 – коэффициент учета обязательного контроля первой детали в партии; К1 = 1,15.

К2 – коэффициент учета влияния нового инструмента после его замены на станках; К2 = 1,05.

Фпоз – месячный действительный фонд времени работы контрольной позиции. При двухсменном режиме работы принимаем Фпоз. = 305 час.

Далее, аналогично предыдущим расчетам, производится округление до целого числа полученного по формуле (18) значения и определяется коэффициент использования контрольной позиции:

n конт (расч)

К и. конт = --------------, (25)

n конт (прин)

По окончательно полученным данным вторично уточняют компоновку ГПС.

Ниже, на рисунке 9 дан пример компоноки ГПС, в которой позиции загрузки и разгрузки спутников объединены в одну вспомогательную позицию.

Контрольная позиция предполагает наличие рабочего места для контролера, стол (изображен в виде прямоугольника) и стул (кружок с затушеванной половиной).

Возможными вариантами является наличие двух раздельных позиций, а также варианты с несколькими дублирующими позициями. Их количество определяется расчетом и фактически совпадает с числом контролеров.

Рисунок 9 – Пример изображения компоновки ГПС с однорядным стеллажом, общей позицией загрузки и разгрузки, с одним постом контроля

| Рисунок 10 – Пример выполнения эскиза стеллажа автоматизированного склада |

Таблица 2 – Варианты исходных данных для выполнения работы

| № ва-рианта | nс | tгр | nгр | Программа выпуска | Предлагаемый тип стеллажа | ||

| N1дек | N2дек | N3дек | |||||

| № 1 | 0,32; 0,28; 0,16 | 2 x 4 | |||||

| № 2 | 0,28; 0,47 | 1 х 5 | |||||

| № 3 | 0,12; 0,22; 0,14; 0,25 | 2 х 3 | |||||

| № 4 | 0,22; 0,18; 0,32 | 1 х 5 | |||||

| № 5 | 0,18; 0,11; 0,25; 0,21 | 1 х 4 | |||||

| № 6 | 0,28; 0,22; 0,31 | 2 х 4 | |||||

| № 7 | 0,42; 0,16 | 1 х 5 | |||||

| № 8 | 0,35; 0,12; 0,23; 0,18 | 2 х 3 | |||||

| № 9 | 0,33; 0,14; 0,13 | 1 х 5 | |||||

| №10 | 0,35; 0,14; 0,21 | 1 х 4 | |||||

| №11 | 0.33; 0,25 | 2 х 3 | |||||

| №12 | 0,42; 0,11; 0,24; 0,13 | 1 х 6 | |||||

| №13 | 0,32; 0,45; 0,27 | 1 х 3 | |||||

| №14 | 0,26; 0,31; 0,44; 0,28 | 1 х 5 | |||||

| №15 | 0,33; 0,12 | 1 х 4 | |||||

| №16 | 0,09; 0,24; 0,28 | 2 х 3 | |||||

| №17 | 0,27; 0,42; 0,31; 0,14 | 1 х 5 | |||||

| №18 | 0,32; 0,22; 0,12 | 2 х 4 | |||||

| №19 | 0,21; 0,31 | 1 х 5 | |||||

| №20 | 0,11; 0,21; 0,23; 0,32 | 1 х 4 | |||||

| №21 | 0,33; 0,14; 0,32; 0,08 | 2 х 4 |

Продолжение таблицы 2

| N ва-рианта | nс | tгр | nгр | Программа выпуска | Предлагаемый тип стеллажа | ||

| N1дек | N2дек | N3дек | |||||

| №22 | 0,07; 0,12; 0,33 | 1 х 5 | |||||

| №23 | 0,12; 0,18; 0,22 | 1 x 5 | |||||

| №24 | 0,23; 0,37 | 1 х 4 | |||||

| №25 | 0,14; 0,23; 0,16; 0,15 | 2 х 3 | |||||

| №26 | 0,25; 0,19; 0,22 | 1 х 5 | |||||

| №27 | 0,12; 0,14; 0,21; 0,20 | 1 х 4 | |||||

| №28 | 0,23; 0,25; 0,36 | 2 х 3 | |||||

| №29 | 0,44; 0,12 | 1 х 5 | |||||

| №30 | 0,32; 0,11; 0,16; 0,17 | 2 х 4 | |||||

| №31 | 0,32; 0,16; 0,11 | 1 х 5 | |||||

| №32 | 0,25; 0,13; 0,21 | 1 х 4 | |||||

| №33 | 0,3; 0,22 | 2 х 3 | |||||

| №34 | 0,32; 0,11; 0,27; 0,17 | 1 х 5 | |||||

| №35 | 0,12; 0,35; 0,27 | 2 х 4 | |||||

| №36 | 0,26; 0,31; 0,34; 0,28 | 1 х 5 | |||||

| №37 | 0,35; 0,16 | 1 х 4 | |||||

| №38 | 0,09; 0,22; 0,28 | 2 х 3 | |||||

| №39 | 0,27; 0,12; 0,34; 0,14 | 1 х 5 | |||||

| №40 | 0,22; 0,24; 0,12 | 1 х 6 | |||||

| №41 | 0,21; 0,36 | 1 х 5 | |||||

| №42 | 0,13; 0,25; 0,26; 0,32 | 1 х 4 |

Таблица 3 – Вспомогательное время загрузки заготовок в приспособления-спутники в условиях работы ГПС по вариантам, мин

| № варианта | t1 | t2 | t3 | t4 | t5 | t6 | t7 | t8 | t9 | t10 |

| 3,5 | 2,2 | 4,4 | 5,0 | 3,3 | 6,5 | 5,5 | 4,8 | 3,9 | 2,7 | |

| 4,4 | 1,8 | 5,6 | 4,7 | 3,9 | 2,7 | 5,6 | 6,5 | 2,3 | 3,5 | |

| 3,5 | 3,9 | 1,9 | 4,8 | 1,9 | 1,8 | 3,9 | 3,9 | 1,9 | 4,8 | |

| 1,9 | 3,5 | 1,8 | 3,9 | 2,7 | 2,3 | 5,6 | 2,3 | 3,5 | 5,6 | |

| 3,9 | 2,7 | 2,3 | 5,6 | 4,4 | 3,9 | 1,9 | 4,8 | 6,5 | 7,2 | |

| 1,9 | 3,9 | 3,1 | 2,7 | 6,5 | 5,6 | 4,7 | 2,2 | 5,6 | 3,7 | |

| 6,5 | 2,3 | 3,5 | 6,6 | 2,7 | 4,4 | 3,5 | 5,6 | 4,7 | 5,6 | |

| 2,2 | 3,9 | 1,9 | 5,6 | 4,7 | 2,3 | 3,9 | 1,8 | 5,6 | 1,8 | |

| 5,1 | 6,3 | 6,8 | 2,2 | 3,9 | 1,9 | 4,8 | 2,3 | 4,4 | 5,6 | |

| 5,6 | 4,7 | 4,4 | 3,9 | 6,5 | 2,3 | 3,9 | 1,8 | 5,6 | 3,9 | |

| 3,9 | 2,7 | 3,9 | 1,9 | 4,8 | 6,5 | 6,3 | 6,8 | 3,5 | 2,3 | |

| 4,8 | 2,2 | 2,3 | 6,5 | 4,4 | 6,3 | 6,8 | 2,2 | 4,8 | 4,4 | |

| 6,3 | 6,8 | 3,9 | 1,8 | 1,9 | 3,9 | 2,7 | 7,2 | 1,9 | 6,8 | |

| 3,5 | 2,3 | 3,9 | 6,8 | 6,3 | 6,8 | 2,2 | 3,7 | 3,5 | 2,7 | |

| 5,6 | 4,7 | 1,8 | 2,7 | 5,6 | 4,7 | 6,3 | 6,8 | 6,1 | 1,8 | |

| 6,5 | 3,9 | 2,2 | 7,2 | 3,9 | 1,8 | 3,9 | 2,7 | 2,7 | 7,2 | |

| 5,1 | 3,7 | 7,2 | 3,7 | 4,4 | 1,8 | 2,3 | 5,1 | 4,8 | 3,7 | |

| 4,4 | 3,9 | 1,9 | 4,8 | 2,3 | 5,6 | 6,3 | 6,8 | 3,9 | 2,2 | |

| 6,8 | 5,6 | 3,9 | 2,2 | 5,6 | 4,7 | 4,8 | 6,8 | 3,7 | 7,2 | |

| 2,7 | 4,8 | 6,3 | 6,8 | 1,8 | 2,3 | 2,2 | 2,7 | 4,4 | 3,7 | |

| 4,4 | 6,8 | 5,1 | 2,2 | 3,7 | 3,9 | 7,2 | 3,5 | 4,4 | 4,8 | |

| 3,5 | 2,7 | 4,4 | 7,2 | 7,2 | 1,9 | 3,7 | 3,5 | 6,5 | 6,5 | |

| 3,9 | 1,8 | 6,8 | 3,7 | 3,7 | 5,1 | 3,9 | 1,9 | 4,8 | 4,4 | |

| 3,7 | 4,8 | 2,7 | 4,8 | 2,3 | 4,4 | 4,4 | 5,6 | 4,7 | 2,2 | |

| 5,1 | 1,9 | 7,2 | 6,8 | 2,2 | 3,9 | 1,9 | 4,8 | 5,6 | 7,2 | |

| 6,3 | 6,8 | 3,7 | 2,7 | 4,4 | 5,1 | 6,3 | 6,8 | 3,9 | 1,8 | |

| 6,5 | 2,2 | 5,6 | 4,8 | 2,2 | 3,9 | 1,9 | 4,4 | 1,9 | 2,3 | |

| 5,6 | 4,7 | 5,1 | 6,8 | 4,4 | 3,9 | 2,7 | 2,2 | 5,6 | 4,7 | |

| 6,5 | 7,2 | 4,4 | 2,7 | 5,1 | 6,3 | 6,8 | 2,2 | 3,9 | 1,9 | |

| 3,9 | 1,9 | 4,8 | 4,8 | 7,2 | 1,9 | 5,1 | 6,5 | 4,8 | 6,5 | |

| 3,9 | 1,8 | 5,1 | 2,2 | 3,9 | 1,9 | 4,4 | 5,6 | 4,7 | 7,2 | |

| 7,2 | 2,2 | 3,7 | 7,2 | 6,8 | 3,9 | 1,9 | 4,8 | 6,3 | 6,8 | |

| 5,1 | 7,2 | 4,8 | 3,7 | 2,7 | 2,2 | 4,8 | 5,6 | 4,8 | 5,1 | |

| 7,2 | 3,7 | 6,5 | 3,9 | 1,8 | 3,7 | 5,6 | 4,7 | 7,2 | 4,4 | |

| 3,7 | 3,9 | 1,9 | 4,8 | 6,8 | 5,1 | 1,9 | 4,8 | 6,3 | 6,8 |

Продолжение таблицы 3

| № варианта | t1 | t2 | t3 | t4 | t5 | t6 | t6 | t8 | t9 | t10 |

| 2,2 | 5,6 | 4,7 | 5,1 | 2,7 | 2,2 | 3,9 | 1,9 | 7,2 | 5,6 | |

| 4,8 | 3,9 | 1,8 | 7,2 | 3,9 | 1,9 | 4,8 | 3,7 | 3,7 | 5,1 | |

| 3,7 | 6,5 | 2,2 | 3,7 | 2,2 | 1,9 | 6,5 | 4,8 | 3,7 | 2,6 | |

| 2,2 | 3,9 | 7,9 | 4,8 | 7,5 | 4,9 | 1,2 | 6,5 | 6,5 | 7,2 | |

| 7,2 | 3,9 | 1,9 | 4,8 | 2,2 | 3,2 | 2,2 | 3,9 | 1,9 | 4,8 | |

| 4,8 | 3,7 | 4,8 | 6,5 | 7,2 | 7,4 | 1,9 | 3,7 | 4,8 | 2,2 |

Таблица 4 – Вспомогательное время разгрузки готовых деталей из приспособлений-спутников по вариантам, мин

| № варианта | t1 | t2 | t3 | t4 | t5 | t6 | t7 | t8 | t9 | t10 |

| 4,5 | 2,4 | 1,8 | 4,7 | 1,4 | 5,2 | 1,2 | 4,7 | 1,4 | 5,2 | |

| 2,8 | 3,1 | 5,2 | 4,3 | 6,2 | 2,5 | 4,9 | 3,1 | 4,5 | 5,2 | |

| 5,2 | 2,8 | 6,2 | 2,5 | 4,9 | 3,1 | 5,2 | 4,3 | 2,4 | 2,5 | |

| 2,4 | 2,5 | 3,5 | 5,2 | 5,2 | 4,3 | 2,4 | 2,5 | 4,9 | 3,5 | |

| 6,2 | 2,1 | 4,9 | 3,1 | 2,4 | 2,5 | 3,1 | 1,5 | 3,5 | 5,2 | |

| 5,2 | 4,3 | 1,5 | 2,4 | 2,5 | 5,2 | 2,8 | 2,4 | 3,5 | 4,7 | |

| 3,5 | 5,2 | 2,5 | 4,9 | 3,5 | 4,7 | 6,2 | 2,5 | 4,9 | 3,1 | |

| 6,2 | 2,5 | 4,9 | 3,1 | 1,5 | 2,5 | 4,9 | 3,5 | 5,2 | 4,3 | |

| 4,5 | 5,2 | 4,3 | 2,4 | 2,5 | 6,2 | 2,5 | 4,9 | 3,1 | 5,2 | |

| 1,8 | 4,7 | 1,4 | 5,2 | 4,7 | 2,8 | 5,2 | 4,3 | 2,4 | 2,5 | |

| 1,7 | 2,5 | 4,9 | 3,5 | 2,5 | 4,3 | 3,5 | 1,7 | 2,5 | 2,4 | |

| 4,3 | 2,4 | 1,5 | 1,8 | 4,7 | 1,4 | 5,2 | 4,3 | 5,2 | 3,1 | |

| 3,2 | 3,1 | 5,2 | 1,7 | 2,5 | 4,5 | 1,5 | 3,2 | 3,7 | 2,8 | |

| 4,5 | 2,8 | 4,7 | 4,3 | 1,8 | 4,7 | 1,4 | 5,2 |