Задание № 13

Приемка и сдача операторами смен.

Вступление персонала котельной на дежурство и уход с дежурства должен производиться с соблюдением требований правил внутреннего распорядка. Принимающий дежурство оператор является для приемки смены за 20 минут до начала работы и проверяет исправность обслуживаемых котлов и относящегося к ним оборудования, а также исправность нормального и аварийного освещения и сигнализации для срочного вызова администрации.

Вступающий на дежурство машинист знакомится в сменном журнале с записями об обнаруженных дефектах и неполадках за предыдущую смену и со всеми распоряжениями администрации котельной, касающимися, обслуживания (графиком нагрузки котлов, давлением пара или температурой воды в зависимости от температуры наружного воздуха).

Машинист, сдающий смену, подготавливает и приводит все оборудование и помещение котельной в надлежащий вид; знакомит принимающего дежурство с состоянием и режимом работы сдаваемого оборудования, графиком нагрузки котлов; сообщает, какое оборудование находится в резерве или ремонте, какие работы производились в смене, о задании на смену и замечаниях администрации.

Машинист, принимающий смену после внешнего осмотра обмуровки работающих котлов и ознакомления с рабочей схемой коммуникаций пара, воды, газа и мазута, проверяет:

· уровень воды в барабанах паровых котлов и исправность водоуказательлых приборов;

· давление пара во всех работающих котлах по манометрам, предварительно убедившись в их исправности;

· давление в водогрейном котле;

· исправность предохранительных клапанов путем их продувки и осмотра правильности закрепления груза;

· действие всех имеющихся в котельной питательных приборов (насосов, инжекторов) путем кратковременного пуска их в работу;

· исправность спускной и продувочной арматуры и отсутствие в ней пропусков;

· исправность и степень открытия запорной арматуры на паровой и водяной линиях;

· исправное состояние и степень открытия водозапорных вентилей, а также отсутствие пропусков в обратных питательных клапанах;

· работу газовых горелок, если котлы работают на газообразном топливе, обращая особое внимание на давление газа и воздуха перед горелками и на полноту горения газа;

· состояние и положение запорных устройств (кранов, задвижек) на газопроводах работающих котлов, а также находящихся в резерве и ремонте;

· состояние оборудования ГРП (ГРУ) (при их наличии), обращая внимание на давление газа на вводе в котельную;

· работу мазутных форсунок, если котлы работают на жидком топливе, обращая внимание на давление, температуру мазута и воздуха перед горелками и на полноту горения мазута;

· состояние и работу вентиляторов подачи воздуха в горелки, форсунки и системы вентиляции, а также дымососов, обращая внимание на отсутствие вибрации шумов и стуков во время их работы и отсутствие перегрева подшипников;

· положение воздушных заслонок и газовых шиберов, величину тяги и дутья;

· исправное состояние автоматики безопасности и автоматики регулирования;

· состояние и работу пароперегревателей, экономайзеров и воздухоподогревателей;

· время произведенных последних продувок и обдувок котлов, пароперегревателей, экономайзеров и воздухоподогревателей (по журналу);

· температуру перегретого пара;

· температуру уходящих газов за котлом;

· соответствие режима работы котлов заданным параметрам, указанным в режимной карте;

· показания контрольно-измерительных приборов, убедившись в отсутствии отступлений от существующих норм;

· исправность диафрагм взрывных (предохранительных) клапанов топки и газоходов;

· состояние топки, при этом необходимо убедиться в отсутствии признаков течи у труб, заклепок и связей, трещин, выпучин на стенках топки, признаков подплавления легкоплавких (контрольных) пробок (там, где они поставлены) и состояние защитной футеровки всей топочной части;

· наличие противопожарного инвентаря и аптечки. Машинист, принимающий смену, должен записать в сменном журнале обнаруженные им при вступлении на дежурство дефекты и неисправности и расписаться в журнале вместе с машинистом, сдавшим смену. Если обнаружены дефекты и неисправности, препятствующие дальнейшей работе котлов, принимающий оператор обязан немедленно сообщить об этом начальнику котельной. Сдача смены оператору, явившемуся на работу больным, или во время ликвидации аварии, категорически запрещается.

Подготовка котельного агрегата и вспомогательного оборудования к пуску котла

Пуск котла в работу осуществляется после его монтажа при вводе в эксплуатацию, после реконструкции, ремонта, плановых и внеплановых остановов. Это сложный процесс, во время проведения которого необходимо выполнить большое число многообразных действий, требующих четкого распределения обязанностей персонала, координации этих действий, высокой оперативности и технической дисциплины. К пуску котла допускается наиболее квалифицированный персонал. Руководит операциями пуска котла начальник смены или старший машинист.

Подготовка котла к пуску начинается с изучения объема и проверки выполнения ремонтных работ, устранения занесенных в журнал дефектов и замечаний, выявленных перед остановом. Для оперативного устранения всех обнаруженных при этом недочетов назначается дежурная бригада ремонтного персонала.

Перед растопкой котла проводится детальный осмотр агрегата с целью проверки его исправности и готовности к работе. Осмотру подлежат топка, радиационные и конвективные поверхности нагрева, пароперегреватель, водяной экономайзер, воздушный подогреватель, обмуровка, взрывные клапаны, обшивка, коллекторы, трубопроводы и арматура, газо- и мазутопроводы, горелки, подвески, опоры, элементы защиты и дистанционирующие гребенки.

При осмотре поверхностей нагрева в котле внимание обращается на наличие трещин, свищей, отдулин, следов коррозии и загрязнения труб, на правильность их установки с обеспечением возможности термического расширения материала.

Все посторонние предметы и мусор из топки и газоходов необходимо убрать, лазы газовоздушного тракта должны быть плотно закрыты.

Проверяется снятие заглушек на газопроводе, паровой, водяной, продувочной и дренажной линиях.

Проверяются исправность приводов и легкость хода шиберов, осевых направляющих аппаратов дымососов и вентиляторов, управляемость ими с главного щита, соответствие положения от- крыт/закрыт обозначениям и показаниям приборов, заземление электродвигателей, наличие масла в подшипниках, наличие подачи воды для их охлаждения, наличие ограждающих кожухов на вращающихся механизмах, свобода их вращения. После осмотра вспомогательного оборудования эти механизмы должны быть включены вхолостую — при этом не должно быть стука, вибрации, чрезмерного нагрева подшипников, электродвигателей.

Проводится проверка исправности всей водяной и паровой арматуры котла, водоуказательных приборов, исправность действия дистанционных приводов.

Проверяются запасы топлива в бункерах, исправность мельниц, питателей топлива и пыли, подготовка мазутного и газового хозяйства, работа запально-зашитных устройств, исправность предохранительных клапанов и правильность установки грузов на них, а также исправность и готовность к включению контрольно-измерительных приборов, автоматических регуляторов, блокировок, зашит, средств оперативной связи, освещения, средств пожаротушения. Выявленные при проверке неисправности должны быть устранены до пуска котла. При неисправности зашит, действующих на останов котла, пуск его запрещается.

После проверки оборудования начинается подготовка газовоздушного и водопарового трактов, пылеприготовления, растопочного, паро- и газомазутного хозяйства, шлакоулавливания и шлакоудаления, обдувки и очистки котла и т.д. Открываются запорные общие и индивидуальные шиберы (на воздуховодах, горелках, форсунках), закрываются направляющие аппараты вентиляторов, дымососов, регулирующие воздушные шиберы (на мельницы, горелки, рециркуляции, присадки холодного воздуха и др.).

Перед заполнением котла водой:

• проверяется закрытие главного парозапорного вентиля, всех дренажных и продувочных вентилей;

• открываются воздушники барабана и водяного экономайзера;

• включаются в рабочее положение водоуказательные стекла, вентили по воде и пару сниженных указателей уровня;

• манометр на барабане должен быть в рабочем состоянии;

• открываются запорные устройства на питательных трубопроводах перед водяным экономайзером, регулировочные устройства должны быть плотно закрыты.

У котлов с чугунным экономайзером открывается шибер прямого хода для пропуска продуктов горения мимо экономайзера. При отсутствии обводного газохода вода через экономайзер должна непрерывно прокачиваться и направляться по сгонной линии в деаэратор. У котлов со стальным экономайзером открывается вентиль на линии рециркуляции.

Для подачи воды в котел необходимо открыть питательный вентиль и заполнить водой водяной экономайзер; при появлении воды закрыть воздушник на выходном коллекторе экономайзера. Котел заполняется водой до растопочного уровня.

Во избежание нарушения плотности вальцовочных соединений и термических деформаций от неравномерного прогрева не допускается заполнение котла водой с температурой выше 90 °С в летнее время и 50...60°С в зимний период.

После заполнения котла водой необходимо убедиться в плотности арматуры путем ощупывания опускных дренажных труб. Если в течение 0,5 ч после заполнения котла водой при закрытом питательном клапане не произойдет снижения или повышения уровня воды в барабане когда, можно продолжать операции по подготовке котла к пуску. При наличии устройства для парового обогрева нижнего барабана открывается подача пара от работающих котлов и ведется подогрев воды в котле до температуры 90... 100°С.

Перед растопкой из холодного состояния котла, работающего на газе, проводится предпусковая проверка герметичности затворов (контрольная опрессовка) запорных устройств перед горелками и предохранительно-запорных клапанов. Порядок, нормы и методы предпусковой проверки устанавливаются производственной инструкцией.

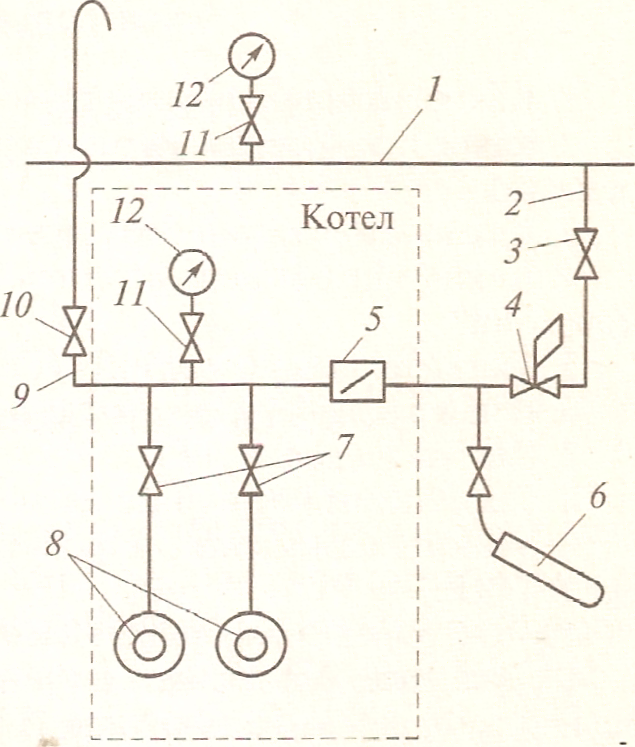

Возможный порядок контрольной опрессовки запорных устройств котла для схемы, приведенной на рис. 6.9, следующий:

• закрыть кран продувочного газопровода 9 и открыть предохранительно-запорный клапан ПЗК 4 на проход. Регулирующая газовая заслонка 5 находится в приоткрытом состоянии. Если через время, указанное в производственной инструкции (обычно3...5 мин), манометр на газовой линии перед горелками не покажет изменения давления газа, считают, что запорное (отключающее) устройство 3 на опуске является плотным;

• закрыть ПЗК и приоткрыть запорное устройство на опуске. Если на газовой линии котла манометр не покажет повышения давления, то считают, что ПЗК газоплотный;

• поместить огневой насадок переносного запальника в ведро с водой, открыть ПЗК, запорное устройство на опуске и наблюдать за появлением или отсутствием пузырей газа;

• открыть ПЗК и запорное устройство на опуске, зафиксировать давление газа перед запорными устройствами горелок. Закрыть запорное устройство на опуске. Если давление газа не падает, считать, что запорные устройства перед горелками и на продувочной свече газоплотные.

На автоматических и блочных газовых горелках, которыми в настоящее время оснащены многие котельные агрегаты, устанавливаются приборы для автоматической проверки герметичности.

При подготовке к растопке котла, работающего на газе, газопровод до запорных устройств на горелки должен быть продут газом через продувочные свечи. Применительно к схеме на рис. 6.9 для этого нужно открыть ПЗК на проход и приоткрыть запорное устройство на опуске и в течение времени, указанного в производственной инструкции, провести продувку газопровода 9 через продувочную свечу. Окончание продувки определяется с помощью газоанализатора по содержанию кислорода в газопроводе. В продутом газопроводе содержание кислорода не должно превышать 1 %.

Перед включением газовых горелок или растопочных мазутных форсунок необходимо провести вентиляцию топки и газоходов, используя сначала естественную тягу, а затем принудительную. При естественной вентиляции полностью открывают шиберы газового тракта и заслонки для регулирования подачи воздуха на горелки. Для принудительной вентиляции включают в работу дымосос, а затем вентилятор и в течение 10... 15 мин при их совместной работе осуществляется вентиляция дымового тракта котельного агрегата.

На котлах, сжигающих газ, после вентиляции проверяют содержание метана СН4 в верхней части топки. При содержании метана в пробе воздуха более 1 % вентиляция топки повторяется с целью исключения возможности взрыва при растопке

6.9. Схема расположения запор-устройств газового оборудования котла с двумя горелками:

1 - газовый коллектор; 2 — ответвле к котлу (опуск); 3 — отключающее устройство на опуске; 4 — ПЗК на котле; 5 — регулирующая газовая заслонка; 6 - газовый запальник; 7 — ЗУ перед яками; 8 — горелки; 9 — продувочный газопровод; 10 — кран на продувочном газопроводе; 11 — кран к манометру; 12 — манометр

КАРТОЧКА