Металлические формы — кокили являются литейными формами многократного использования. Их изготавливают из стали, чугуна и алюминиевых сплавов.

По конструкции металлические формы бывают неразъемные и разъемные. Вытряхные кокили применяют для отливок, конструкция которых обеспечивает свободное удаление их из формы вместе с литниковой системой при повороте формы на 180°. Разъемные кокили делают створчатыми (рис. 1, б), с горизонтальной плоскостью разъема (рис. 1, в) и с вертикальной плоскостью разъема (рис. 1, д, е) и более сложных конструкций.

Внутренняя полость кокиля (рабочая поверхность) оформляет наружную конфигурацию отливки. Отверстия, пазы и полости в отливке выполняются при помощи стержней — обычных песчаных или металлических. При этом конструкция металлических стержней должна обеспечивать их свободное извлечение из формы после затвердевания отливки. Для того чтобы можно было извлечь сложный металлический стержень 3 (рис. 1, е), его делают составным — из трех частей.

Металлическая форма не обладает газопроницаемостью, поэтому конструкция формы должна обеспечивать удаление воздуха и газов при ее заливке. В форме наряду с выпорами предусматривают вентиляционные пробки (венты) и тонкие риски по плоскости разъема.

Металлическая форма неподатлива и оказывает сопротивление усадке отливки при затвердевании. Это затрудняет извлечение отливки из формы. Поэтому в кокилях часто предусматривают толкатели (рис.1, е).

Перед заливкой в кокиль металла рабочую поверхность кокиля окрашивают тонким слоем огнеупорной краски. Краска защищает поверхность кокиля от непосредственного контакта с жидким металлом и тем самым уменьшает износ формы. Кроме того, толщиной слоя краски можно регулировать интенсивность охлаждения отливки, так как краска менее теплопроводна, чем металлический кокиль. Окраску производят несколько раз в смену.

Полости литниковой системы, прибылей, выпоров облицовывают теплоизоляционным материалом (например, асбестом) и окрашивают более толстым слоем краски. Металл в этих каналах будет затвердевать в последнюю очередь.

Перед началом работы кокили подогревают до температуры 200—300 °С. Если перед заливкой металла форма будет холодной, то из-за большой теплопроводности формы металл потеряет жндкотекучесть раньше, чем заполнит форму. К тому же при заливке в неподогретый кокиль его поверхность при контакте с жидким металлом испытывает «термоудар», что увеличивает износ формы.

Стойкость металлической формы зависит от ее материала, температуры заливаемого сплава и массы отливки. Наименьшую стойкость имеют кокили при заливке стали 10—50 шт. при производстве крупных отливок и 400—600 шт. — мелких. При литье алюминиевых, магниевых и цинковых сплавов в кокиле можно получить от нескольких тысяч до сотен тысяч отливок.

Кокильный станок

Металлические формы устанавливают на кокильных станках или механизированных кокильных машинах, которые имеют механический, пневматический или гидравлический приводы. Привод осуществляет закрывание, раскрывание, кантование кокиля, извлечение металлических стержней и выталкивание отливки.

На рис. 1 показан общий вид кокильной машины конструкции МВТУ им. Баумана. На раме / установлены две стойки 2 с пневмоцилиндрами 3 и 12. Неподвижная полуформа 10 прикреплена к плите стойки, а подвижная полуформа 8 смонтирована на стойке тележки 14, которая штоком 4 передвигается по швеллерам-рельсам 15. Металлическая форма запирается пневморычажным механизмом 6. Отрыв кокиля и металлических стержней от отливки осуществляется усилителями 5 и 13. Выталкиватели устанавливают на плите //, а стержни — на плитах 7 и 9.

При крупносерийном и массовом выпуске отливок кокильные машины монтируют на карусельные установки или конвейеры.

При крупносерийном и массовом выпуске отливок кокильные машины монтируют на карусельные установки или конвейеры.

Литье в металлические формы имеет следующие особенности. Скорость охлаждения отливки в кокиле в несколько раз выше, чем при литье в разовые формы. Поэтому отливки получаются более плотные, с мелкозернистой структурой, что повышает механические свойства сплавов. Однако при литье чугунных отливок высокая скорость охлаждения приводит к отбелу поверхностного слоя отливки, для устранения которого необходима термическая обработка.

Повышенную интенсивность охлаждения металла в форме нужно учитывать при конструировании отливки и выборе сплавов (сплавы должны обладать хорошими литейными свойствами).

Точность размеров и чистота поверхности отливок при литье в кокиль выше, чем при литье в песчаные формы. Это позволяет в 2—3 раза снизить припуск на механическую обработку.

Литье в кокиль является производительным процессом, трудоемкость изготовления отливок в кокилях меньше, чем при литье в песчаные формы, условия труда лучше. Однако из-за высокой стоимости изготовления металлической формы литье в кокиль экономически целесообразно только в серийном и массовом производствах.

Разновидностью литья в кокиль является способ изготовления отливки в облицованных металлических формах. Внутренняя поверхность кокиля облицовывается тонкостенной оболочкой (3—5 мм) из песчано-смоляной смеси. Форма приобретает податливость и газопроницаемость. Кроме того, оболочка уменьшает отвод тепла от залитого металла, что позволяет получить чугунные отливки без отбела. Стойкость таких кокилей при заливке чугуна и стали значительно увеличивается.

Центробежное литье

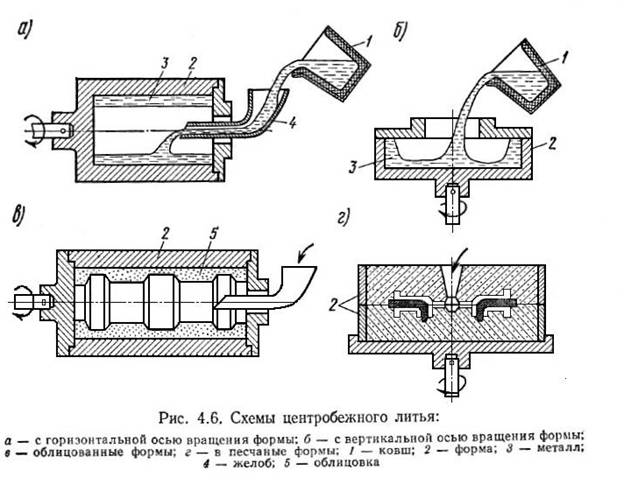

Литейной формой являются обычно металлические формы, изготовленные из стали или чугуна. При центробежном литье металл заливают во вращающуюся форму, установленную на центробежной машине. В некоторых случаях форма приводится во вращение после заливки. Вращение формы осуществляется вокруг горизонтальной или вертикальной оси.

Машины с горизонтальной осью вращения применяют для отливки чугунных и стальных труб, втулок и других отливок тел вращения.

Жидкий металл из ковша 1 (рис. 4.6, а) по желобу 4 заполняет вращающуюся форму 2. После затвердевания сплава 3 и остановки машины отливку клещами извлекают из формы. На машинах литья труб большой длины предусмотрено постепенное выдвижение желоба из формы или отход формы от желоба с целью ее равномерного заполнения.

На машинах с вертикальной осью вращения металл из ковша 1 (рис. 4.6, б) заливают во вращающуюся форму 2. Под действием центробежных сил металл 3 прижимается к боковым стенкам формы. После затвердевания отливки вращение формы прекращают и отливку извлекают. В отливке наблюдается небольшая разностен-ность (внизу стенка отливки толще, чем сверху). Этот способ применяют для изготовления отливок небольшой высоты — втулок, колец, зубчатых колес, фланцев и т. п.

Металлические формы при центробежном литье, так же, как и при кокильном, предварительно подогревают и на поверхность наносят защитные покрытия. Для форм, вращающихся горизонтально, можно применять сыпучие покрытия, которые вводят в форму перед заливкой. Под действием центробежных сил порошок покрытия равномерно распределяется по всей цилиндрической поверхности формы.

При центробежном литье возможно применение облицованных форм — песчаных, керамических или собранных из стержней. В таких формах можно получать отливки тел вращения со сложной наружной конфигурацией (рис. 4.6, в). Для изготовления мелких фасонных отливок металл заливают в многоместную форму, установленную на вращающейся платформе (рис. 4.6, г).

Способ центробежного литья имеет следующие особенности. Металл заливается и кристаллизуется в форме под действием центробежных сил. Центробежные силы создают благоприятные условия для направленного затвердевания отливки (от стенок к свободной поверхности) и непрерывного питания затвердевающего слоя жидким металлом.

Отливки получаются плотными, без пористости и усадочных пустот. Неметаллические включения, имеющие меньшую плотность, чем металл, скапливаются на внутренней свободной поверхности. Поэтому на внутренней поверхности предусматриваются повышенные припуски на механическую обработку.

При центробежном литье полых изделий (труб, гильз, втулок и т. д.) отсутствуют стержни и литниковая система. Хорошее заполнение формы обеспечивается даже для сплавов с пониженной жидкотекучестью.

Недостатком данного способа является сильная ликвация. Например, при заливке свинцовой бронзы, склонной к ликвации, свинец центробежными силами отбрасывается к стенкам формы, а медь, как более легкая, вытесняется к свободной поверхности. С увеличением скорости вращения формы ликвация усиливается.

Центробежным способом чаще всего получают отливки чугуна, стали и цветных металлов, имеющие форму тел вращения, и реже фасонные. Например, из серого чугуна отливают водопроводные трубы длиной от 2 до 5 м, диаметром от 50 до 1000 мм и толщиной стенок от 7,5 до 30 мм.

Вопрос 32.

Листовая штамповка. Формообразующие операции листовой штамповки (гибка, вытяжка без утонения, вытяжка с утонением, отбортовка, обжим, формовка): назначение, схемы, особенности деформирования, инструмент, показатели деформации.

2.8. Листовая штамповка

Листовая штамповка – это метод получения изделий обработкой давлением, для которых исходными заготовками служат либо листовой материал, либо катаные и гнутые профили. Листовую штамповку осуществляют как в холодном, так и в подогретом состояниях.

Операции листовой штамповки классифицируют на разделительные и формообразующие. При выполнении разделительных операций деформирование заготовки происходит вплоть до разрушения. Разделительной резкой получают изделия, к которым не предъявляют высоких требований качества поверхностей разделения. Например, заготовки для последующей обработки. Основные виды разделительных операций: отрезка, вырубка, пробивка.

Из формообразующих операций наиболее широко применяют гибку и вытяжку. Мерой деформации при вытяжке является коэффициент, равный:

где Dзаг – диаметр заготовки; dизд – диаметр изделия.

Обычно Кв = 1,6–2,2.

Разделительные операции осуществляют на механических ножницах или на штампах, установленных на прессах. Формообразующие операции проводят на механических прессах с увеличенным ходом, а также на гидравлических прессах.

В единичном и мелкосерийном производствах применять жёсткие штампы экономически невыгодно. В этих случаях применяют штамповку в универсальных штампах эластичной средой, электрогидравлическую, магнитно-импульсную, штамповку взрывом и др.

Известны две разновидности штамповки эластичной средой: вытяжка резиновым пуансоном и вытяжка резиновой матрицей (рис. 73). Резину иногда заменяют полиуретаном, выдерживающим до 50 000 штамповок.

Рис. 73. Штамповка эластичной средой: а) вытяжка резиновым пуансоном; б) вытяжка резиновой матрицей; 1 – начальная стадия процесса; II – конечная стадия процесса

Рис. 74. Схема штамповки взрывом: 1 – заряд; 2 – заготовка; 3 – матрица

Штамповку взрывом применяют для изготовления крупногабаритных деталей при толщине более 2 мм. Преимущество этого метода – высокая экономичность из-за резкого сокращения капитальных затрат и сроков подготовки производства, а также возможность штамповки деталей из высокопрочной стали.

Штамповка взрывом основана на деформации листовой заготовки 2 (рис. 74) давлением ударной среды, образующейся при взрыве заряда 1. В зависимости от размеров штамповка происходит либо в бассейне с водой, либо в бронекамерах.

В основу электрогидравлической штамповки положен электрогидравлический эффект образования ударных волн при мощных электрических разрядах в несжимаемых жидкостях (рис. 75). Время разряда составляет около 4·10-5 с.

Магнитно-импульсная штамповка характеризуется тем, что давление на деформируемую заготовку создаётся непосредственным воздействием импульсного магнитного поля, без участия промежуточных сред (рис. 76). Магнитный импульс длится 10–20 мкс, создавая давление 350–390 МПа (3 500–3 900 кгс/см2). Движущаяся со скоростью 300–400 м/с заготовка ударяется о матрицу 4 и деформируется. Метод получил применение в промышленности для вытяжки, пробивки отверстий, обжатия и раздачи труб и в других случаях.

Рис. 75. Схема электрогидравлическойштамповки:1 – камера; 2 – электроды; 3 – заготовка; 4 – матрица; 5 – контейнер; 6 – источник тока

Рис. 76. Магнитно-импульсная штамповка:1 – источник тока; 2 – индуктор; 3 – заготовка; 4 – матрица

50.Понятие о механической обработке. Место и роль механической обработки в машиностроении. Методы формообразования поверхностей деталей машин (копирования, следов, касания, обкатки): их схемы.

. Место и роль механической обработки в машиностроении. Методы формообразования поверхностей деталей машин.

Подавляющее большинство ДМ приобретают окончательную форму и размеры только после мех. обработки резанием. Заготовка отличается от детали тем, что в тех местах детали, где при получении ее литьем,ОД, сваркой невозможно получить необходимую точность размеров и качества поверхности, специально оставляется слой металл, называемый припуском. процесс снятия припуска режущим инструментом наз-ся резанием.

Методы формообразования

Поверхности классифицируют: на поверхности вращения, плоскости, контурносложные линейчатые поверхности, винтовые поверх., пространственно сложные поверх.

Ряд геометрических поверхностей может быть получен как след движения образующей линии по направляющей - это поверхности первых 4 групп.

Контурносложная линейчатая поверхность может быть получена при перемещении образующей линии, остающейся параллельной своему начальному положению, вдоль криволинейной направляющей.

Механическая обработка заготовок ДМ реализует 4 метода формообразования поверхности: метод копирования, метод следов, метод касания, метод обкатки.

Метод копирования

Образование поверхности по методу копирования состоит в том,что режущая кромка инструмента соответствует форме образующей обрабатываемой поверхности детали. Направляющая воспроизводится вращением заготовки. Движение подачи необходимо для того,чтобы получить геометрическую поверхность определенного размера. Движение резания формообразующее.

Метод следов

Образование поверхности состоит в том,что образующая линия является траекторией движения точки (вершины) резца, а направляющая линия –траектория движения точки заготовки. Движение резания формообразующее

Метод касания

Состоит в том, что образующей линией служит режущая кромка инструмента, а направляющей линия касательная к ряду вспомогательных линий- траекторий точек режущей кромки инструмента. Формообразующее движение – движение подачи.

Метод обкатки

образование поверхности по методу обкатки состоит в том,что направляющая линия воспроизводится вращением заготовки. Образующая линия получается как огибающая кривая к ряду последующих положения режущей кромки инструмента относительно заготовки благодаря согласования двух движений подачи. Скорость движения согласуют так,чтобы за время прохождения резцом расстояния L он делает один полный оборот относительно своей оси вращения

Методы формообразования поверхностей деталей машин(копирования, обкатки, следов, касания)

Метод копирования

Образование поверхности по методу копирования состоит в том,что режущая кромка инструмента соответствует форме образующей обрабатываемой поверхности детали. Направляющая воспроизводится вращением заготовки. Движение подачи необходимо для того,чтобы получить геометрическую поверхность определенного размера. Движение резания формообразующее.

Метод следов

Образование поверхности состоит в том,что образующая линия является траекторией движения точки (вершины) резца, а направляющая линия –траектория движения точки заготовки. Движение резания формообразующее

Метод касания

Состоит в том, что образующей линией служит режущая кромка инструмента, а направляющей линия касательная к ряду вспомогательных линий- траекторий точек режущей кромки инструмента. Формообразующее движение – движение подачи.

Метод обкатки

образование поверхности по методу обкатки состоит в том,что направляющая линия воспроизводится вращением заготовки. Образующая линия получается как огибающая кривая к ряду последующих положения режущей кромки инструмента относительно заготовки благодаря согласования двух движений подачи. Скорость движения согласуют так,чтобы за время прохождения резцом расстояния L он делает один полный оборот относительно своей оси вращения