Тема: «Анализ и проектирование технологического процесса изготовления детали средней сложности».

Вариант №19

Материал: сталь 40Х;

Термообработка; HB 220-240;

Неуказанные предельные отклонения:  ;

;

Перечень вопросов, подлежащих разработке: анализ технологичности детали, определение типа производства, расчёт режимов резания, выбор оборудования, расчёт себестоимости.

Объём работы: пояснительная записка - листов, графическая часть – четыре листа формата А4.

Срок выполнения курсовой работы: до 29.12.14.

Срок защиты курсовой работы: до 29.12.14.

Руководитель В.В. Шурупов

Задание принял студент А.А.Романов

Введение

Современными тенденциями развития технологии машиностроения является переход производства к наиболее прогрессивным непрерывным процессам с использованием средств механизации и автоматизации производства. Совершенствование технологии машиностроения обусловлено потребностью современного производства в новом, более мощном, сложном и одновременно конкурентоспособном оборудовании. В связи с этим важно качественно, в заданные сроки и с минимальными затратами изготавливать деталимашин. Для удовлетворения последнего условия необходимо наличие грамотного технологического процесса.

Основной задачей данного курсового проекта является расчёт и проектирование технологического процесса изготовления деталей средней сложности. Всесторонний анализ разнообразных технологических операций требует качественного аналитического подхода к их выбору с учётом конструктивных особенностей и технических требований, предъявляемых к деталям с учётом характера производства и экономической целесообразностью.

1 Описание конструкции детали и условия её работы в механизме

Фланец - это способ соединения труб, задвижек, насосов и другого оборудования, для формирования системы трубопроводов. Такой способ соединения обеспечивает простой доступ для очистки, осмотра или модификации. Фланцы обычно имеют резьбовое или сварное соединение. Фланцевое соединение состоит из закрепленных с помощью болтов двух фланцев и прокладки между ними, для обеспечения герметичности.

Фланцы труб изготавливаются из различных материалов. Фланцы имеют обработанные поверхности, изготавливаются из литого чугуна с шаровидным графитом, но наиболее используемый материал, это кованная углеродистая сталь.

Специальные фланцы

За исключением фланцев, о которых было сказано выше, есть еще ряд специальных фланцев, таких как:

- фланец диафрагмы

- длинные приварные фланцы

- расширительный фланец

- переходный фланец

- кольцевая заглушка (часть фланцевого соединения)

- дисковые заглушки и промежуточные кольца (часть фланцевого соединения)

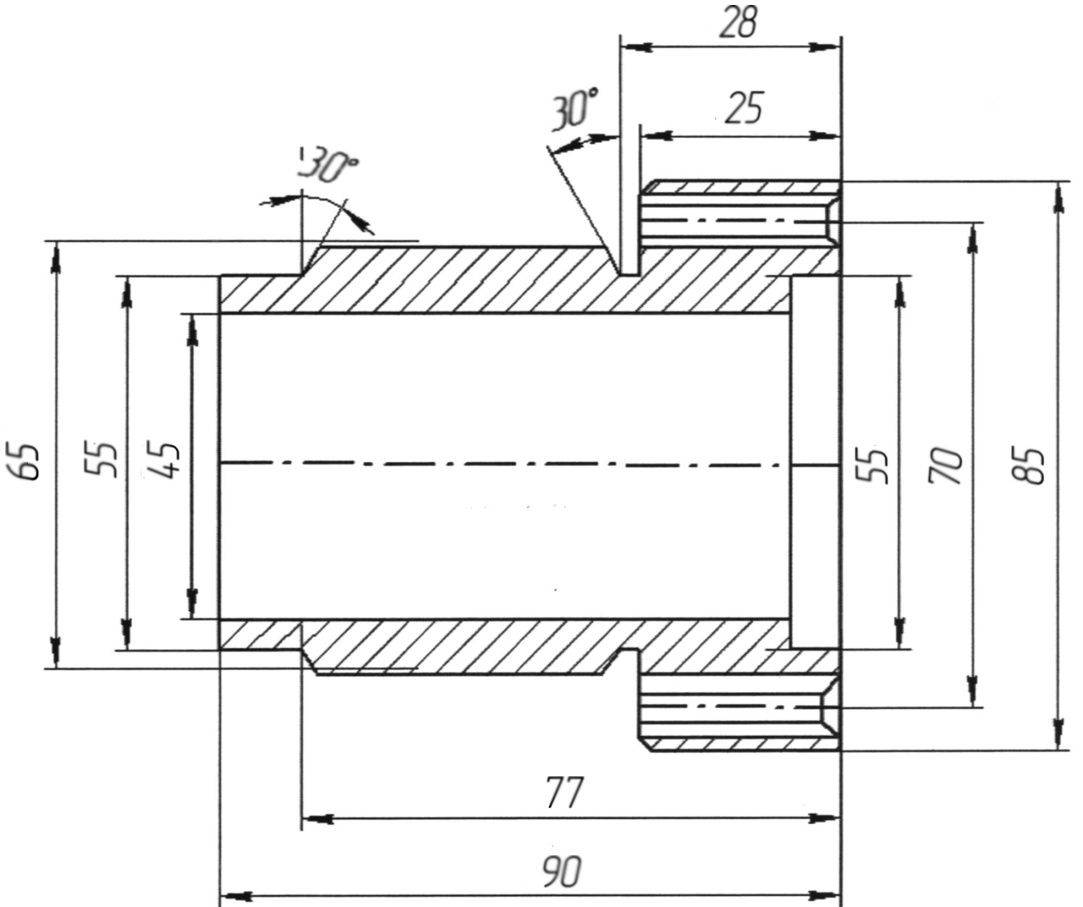

Данный фланец относится к длинным приварным фланцам. Его длина составляет 90мм, наибольший диаметр 85 мм, наименьший диаметр 55мм.

Перечисленным требованиям наиболее полно отвечают стали марок сталь 3,сталь 20, сталь 40Х, сталь 09Г2С, сталь 15Х5М, сталь 08Х18Н10Т, сталь 12X18Н1ОТ, сталь 10Х17Н13М2Т, сталь 06ХН28МДТ.

Для изготовления данного вала использована сталь 40Х.

2 Материал детали и его свойства

Данная деталь изготовлена из материала сталь 40Х (ГОСТ 8479-70). Это сталь конструкционная легированная с содержанием 0,40% углерода и менее 1,5% хрома.

Поковки должны изготовляться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке, и нормативно- технической документации на конкретную продукцию. Поковки по видам испытании разделяются на группы, указанные в табл. 1.

Отнесение поковки к той или иной группе производится потребителем, номер группы указывается в технических требованиях на чертеже детали.

По требованию потребителя сдача поковок должна производиться с дополнительными видами испытаний, не предусмотренными настоящим стандартом (проверка на флокены, проба по Бауману, ультразвуковой и перископический контроль, определение величины остаточных напряжений, предела текучести при рабочих температурах, определение ударной вязкости при рабочих и отрицательных температурах, макро- и микроанализ структуры стали, проба на загиб, определение величины зерна и др.). В этом случае поковки также относятся к одной из групп: II,III, IV и V в соответствии с табл. 1.

Таблица 1

| Группа поковок | Виды испытаний | Условия комплектования партии | Сдаточные характеристики |

| Без испытаний | Поковки одной или разных марок стали | - | |

| Определение твердости | Поковки одной марки стали, совместно прошедшие термическую обработку | Твердость | |

| Определение твердости | Поковки одной марки стали, прошедшие термическую обработку по одинаковому режиму | -//- | |

| 1. Испытание на растяжение 2. Определение ударной вязкости 3. Определениетвердости | Поковки одной стали, совместно прошедшие термическую обработку | Предел текучести Относительное сужение Ударная вязкость | |

| 1. Испытание на растяжение 2. Определение ударной вязкости 3. Определение твердости | Принимается индивидуально каждая поковка | -//- |

Нормы механических свойств, указанные в таблице 2 относятся к стальным заготовкам диаметром или толщиной до 100мм.

Таблица 2 – Механические свойства стали 40Х

| Термическая обработка заготовок | Предел текучести | Временное сопротивление разрыву | Относительное удлинение

| Относительное сужение

| Ударная вязкость |

| Кгс/мм2 | % | Кгс  м/см2 м/см2

| |||

| не менее | |||||

| Закалка, отпуск |

Таблица 3 – Химический состав стали.

| Содержание элементов, % | |||||||

| С | S | P | Si | Mn | Ni | Cr | Cu |

| не более | |||||||

| 0,36 – 0,44 | 0,035 | 0,035 | 0,17 – 0,37 | 0,5 – 0,8 | до 0,30 | 0,80-1.1 | до 0,30 |

Технологические свойства

Температура ковки: начала 12500 C, конца 8000 C. Сечения до 350 мм охлаждаются на воздухе.

Свариваемость: трудносвариваемая. Способы сварки: РДС(необходим предварительный подогрев) и КТС (с последующей термообработкой).

Обрабатываемость резанием – В горячекатаном состоянии при НВ 163-168, σB = 610 МПа, Kυ тв.спл. = 0.20, Kυ б.ст. = 0.95

Флокеночувствительность: чувствительна

Склонность к отпускной способности: склонна.

Назначение

Фланцы применяются для подсоединения изделий арматуры к трубопроводам, соединения отдельных участков трубопроводов между собой и для присоединения трубопроводов к различному оборудованию.

Таким образом, данный материал подходит к изготовлению из него заданной детали.

3 Анализ технологичности детали

Под технологичностью конструкции понимается совокупность её свойств, обеспечивающих в данных условиях производства и эксплуатации оптимальные затраты труда, средств, материалов и времени при технической подготовке производства, изготовлении эксплуатации и ремонте с обеспечением установленных показателей качества.

При отработке на технологичность конструкции детали необходимо производить оценку в процессе её конструирования.

Требования к технологичности конструкции детали и сферы проявления эффекта при их выполнении, следующие:

1) конструкция детали должна состоять из стандартных и унифицированных конструктивных заготовок или заготовок, полученных рациональным способом;

2) размеры и поверхности детали должны иметь соответственно оптимальные степени точности и шероховатость;

3) физико-химические и механические свойства материала, жёсткость детали, её форма и размеры должны соответствовать требованиям технологии изготовления;

4) Показатели базовой поверхности детали должны обеспечивать точность установки, обработки и контроля;

5) Конструкция детали должна обеспечивать возможность применения типовых и стандартных технологических процессов её изготовления.

6) Оценка технологичности конструкции может быть качественной и количественной.

Технологический анализ детали обеспечивает улучшение технико-экономических показателей разрабатываемого технологического процесса, поэтому, технологический анализ – один из важнейших этапов технологической разработки, в том числе и курсового проектирования.

Таким образом, после проделанного анализа технических требований к детали, приходим к выводу, что основными поверхностями, к которым предъявляют повышенные требования по точности изготовления, являются наружные цилиндрические поверхности.

4 Определение типа производства

В соответствии с ГОСТ 14.004-83, в зависимости от широты номенклатуры, стабильности и объёма выпуска изделий, современное производство подразделяется на различные типы: единичное, серийное и массовое.

Для определения типа производства необходимо руководствоваться следующими показателями:

1) программа выпуска изделий;

2) масса изделия;

3) трудоёмкость изготовления.

Определение типа производства в курсовом проекте производится в два этапа.

Первый этап.Предварительно по массе и количеству выпускаемых деталей выбирается тип производства.

Масса определяется по формуле:

, где V – объём детали.

, где V – объём детали.

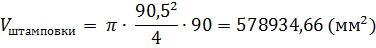

Определим объём детали. Для этого просуммируем объёмы отдельных участков с соответствующими им диаметрами и длинами:

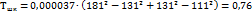

;

;

(кг);

(кг);

Определив объём заготовки правильной геометрической формы (цилиндр длиной, численно равной длине вала и диаметром, равным максимальному диаметру фланца) и соотнеся его к объёму конечной детали, получили степень сложности С=0,38.

По таблице зависимости типа производства от объёма выпуска, с учётом массы детали получаем, что производство среднесерийное с объёмом выпуска(годовой программой выпуска  ) 50000 шт. в год.

) 50000 шт. в год.

Выбираем пруток диаметром 85 мм и длиной 90 мм.

;

;

;

;

Определив припуск на штамповку по таблице припусков по массе детали, получили припуск на диаметр, равный 5,5мм.

Определим объём и массу штамповки. В результате получаем, что масса штамповки равна

.

.

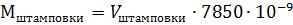

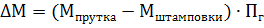

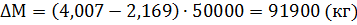

Годовая экономия материала при сравнении вариантов изготовления заготовки определяется по формуле:

.

.

Таким образом:

.

.

Второй этап.

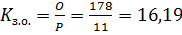

По коэффициенту закрепления операций:

,

,

где  – число различных операций,

– число различных операций,

P–число рабочих мест, на которых выполняются данные операции,

Oр.м. – число операций, закреплённых за одним рабочим местом,

n – число рабочих мест.

В данном случае достаточно сложно определить коэффициент закрепления операций, т.к. неизвестно количество рабочих мест и закреплённых за ним операций.

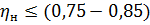

Поэтому в курсовом проекте допускается условная дозагрузка оборудования другими операциями, сопоставимыми по трудоёмкости с базовой, выполняемой на данном рабочем месте, до некоторого нормативного коэффициента загрузки  .

.

Среднее значение нормативного коэффициента загрузки оборудования при двусменной работе, в рамках среднесерийного производства, принимают  .

.

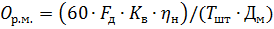

Исходя из этого, число операций, закреплённых за одним рабочим местом, определяют по формуле:

;

;

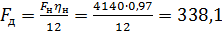

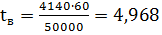

где Fд – действительный месячный фонд времени работы оборудования, ч;  ,

,

где Fн=4140ч – номинальный годовой фонд времени работы оборудования при двусменной работе,

- средний коэффициент потерь времени для металлорежущих станков;

- средний коэффициент потерь времени для металлорежущих станков;

Kв=1,3 –средний коэффициент выполнения норм времени;

Tшт – штучно-калькуляционное время выполнения операций, мин;

,

,

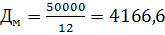

-месячная программа выпуска деталей, шт.

-месячная программа выпуска деталей, шт.

N - годовая программа выпуска деталей.

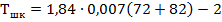

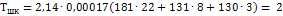

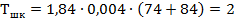

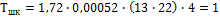

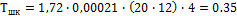

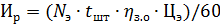

(мин/шт)

(мин/шт)

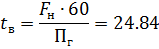

– такт выпуска.

– такт выпуска.

Для определения штучно-калькуляционного времени работы оборудования необходимо составить операционный маршрут изготовления детали и определить искомую величину для соответствующих операций технологического процесса.

Технологическая схема изготовления данного вала приведена в таблице 5.

Таблица 5 – Технологическая схема изготовления данного вала

| № операции | Наименование и краткое содержание операции, технологические базы | Оборудование, инструмент | Тшт, мин |

| Заготовка – штамповка второго класса точности | |||

| Дробеструйная обработка наружных поверхностей заготовки от окалины | Камера дробеструйная | 0,5 | |

| Токарная Обтачивание наружных диаметров фланца. Технологическая база внутренняя поверхность углубления на фланце. | Токарный многорезцовый или много шпиндельный полуавтоматический станок | Черновое точение наружных диаметров фланца:

| |

| Токарная Подрезание торцевых поверхностей фланца. Технологическая база - внешняя поверхность диаметром 180 мм. | Токарный многорезцовый или много шпиндельный полуавтоматический станок | Черновая подрезка торцов фланца:

| |

| Фрезерная Фрезерование боковых поверхностей фланца. Технологическая база - торец фланца с диаметром 130 мм. | Фрезерный станок | Черновое фрезерование боковых поверхностей фланца:

| |

| Токарная Обтачивание наружных диаметров фланца. Технологическая база - внутренняя поверхность углубления на фланце | Токарный многорезцовый или много шпиндельный полуавтоматический станок | Чистовая обточка по 3-му классу точности:

|

| Токарная Подрезание торцевых поверхностей фланца. Технологическая база - внешняя поверхность диаметром 180 мм | Токарный многорезцовый или много шпиндельный полуавтоматический станок | Чистовая подрезка торцов фланца:

| |

| Фрезерная Фрезерование боковых поверхностей фланца. Технологическая база - торец фланца с диаметром 130 мм | Фрезерный станок | Чистовое фрезерование боковых поверхностей фланца

| |

| Контрольная Операционный контроль выполненных размеров | Штангенциркуль, мерительная скоба, калибры | ||

| Сверлильная Сверление отверстий. Технологическая база - торец фланца с диаметром 130 мм. | Вертикально-сверлильный станок | Сверление отверстий

| |

| Сверлильная Зенкерование. Технологическая база - торец фланца с диаметром 130 мм | Вертикально-сверлильный станок | Зенкерование отверстий:

| |

| Контрольная Операционный контроль выполненных размеров | Штангенциркульмерительная скоба, калибры | ||

| Промывочная Промывка деталей в подогретом содовом растворе с целью удаления СОЖ | Ванна для промывки | 1,5 | |

| Окончательный контроль чертёжных размеров детали, проверка твёрдости и параметров шероховатости поверхностей | Штангенциркуль, мерительная скоба, шаблоны шероховатости, твердомер |

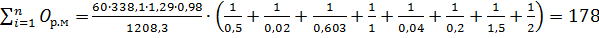

Определим общее число технологических операций:

;

;

;

;

5 Выбор и технико-экономическое обоснование способа получения заготовок

Целесообразность применения определённого вида заготовки оценивается после расчёта технологической себестоимости детали по сравниваемым вариантам. Предпочтительным вариантом выбора способа получения заготовки является тот способ, при котором обеспечивается меньшая технологическая себестоимость детали. Если сопоставляемые варианты оказываются равноценными по технологической себестоимости, то предпочтительным следует считать вариант с более высоким коэффициентом использования материала(при Kим<0,55 выбранный способ получения заготовки неприемлем).

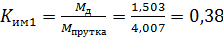

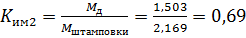

Итак, коэффициенты использования материала для получения заготовок из прутка и методом штамповки следующие:

;

;

;

;

Таким образом получаем, что первый способ изготовления заготовки экономически неприемлем.

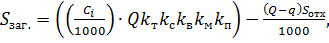

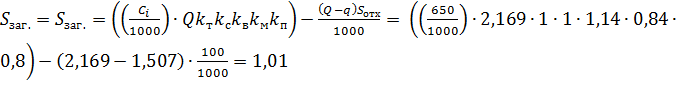

Рассчитаем стоимость заготовки, полученной методом штамповки. Стоимость заготовок, полученных методами литья, горячей штамповки на молотах, прессах, горизонтально-ковочных машинах определяется выражением:

(у.е),

(у.е),

где Сi – базовая себестоимость 1т заготовки, у.е.;

Q – масса заготовки, кг;

q – масса готовой детали;  - коэффициенты, зависящие от класса точности, группы сложности, марки материала и объёма производства заготовок.

- коэффициенты, зависящие от класса точности, группы сложности, марки материала и объёма производства заготовок.

Стоимость горячештампованных заготовок определяется следующим образом.

За базу принимается стоимость одной тонны штамповки, равная Сi=650 у.е.

Коэффициенты для данной детали равняются:

kт = 1;

kм = 1;

kc = 0,84.

Значение коэффициента kв в зависимости от материала и массы штамповки приведены в таблице 6 (для данного вала: материал – сталь 40Х, масса штамповки – 2,169кг).

Таблица 6 – Зависимость коэффициента kв

| Масса штамповки, кг | Материал штамповок | |||

| Сталь 08-85 | Сталь 15Х-50Х | Сталь 18ХГТ-30ХГТ | Сталь 12ХН3А-30ХН3А | |

| <0.25 | 2,00 | 2,00 | 1,94 | 1,62 |

| 025-0,63 | 1,85 | 1,64 | 1,61 | 1,42 |

| 0,63-1,60 | 1,33 | 1,29 | 1,29 | 1,25 |

| 1,60-2,50 | 1,14 | 1,14 | 1,15 | 1,11 |

| 2,50-4,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| 4,00-10,00 | 0,87 | 0,89 | 0,89 | 0,90 |

| 10,00-25,00 | 0,81 | 0,80 | 0,79 | 0,80 |

| 25,00-63,00 | 0,74 | 0,73 | 0,74 | 0,75 |

| 63,00-100,00 | 0,70 | 0,70 | 0,72 | 0,7 |

Таким образом,  =1,14

=1,14

Коэффициент  определяется из следующего условия. Если годовой объём производства заготовок не превышает 120 тысяч экземпляров в год, то его принимают равным

определяется из следующего условия. Если годовой объём производства заготовок не превышает 120 тысяч экземпляров в год, то его принимают равным  =0,8. Следовательно Sзаг. равняется:

=0,8. Следовательно Sзаг. равняется:

(у.е).

(у.е).

Далее следовало бы определить экономический эффект, сопоставив себестоимости производства заготовок различными способами, но, ввиду явной экономической нецелесообразности применения первого способа, это теряет всякий смысл.

6 Расчёт технической нормы времени

Одной из составных частей разработки технологического процесса является установление режимов резания и определение норм времени на выполнение заданной работы.

Расчёт технической нормы времени производится для одной операции, для которой производится выбор режимов резания.

Технической нормой времени является время, которое устанавливается для выполнения определённой работы (операции), исходя из применения прогрессивных методов труда, полного использования производственных ресурсов и учёта производственного опыта.

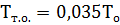

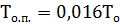

Общая норма времени на механическую обработку составляет:

,

,

где  - технологическое время, мин;

- технологическое время, мин;  =0,5 - вспомогательное время, мин;

=0,5 - вспомогательное время, мин;  - время на обслуживание рабочего места;

- время на обслуживание рабочего места;  - время на отдых, мин.

- время на отдых, мин.

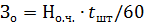

Технологическое время – время, затрачиваемое непосредственно на изготовление детали.

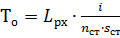

Технологическое время для наружной обработки цилиндрической поверхности определяется по формуле:

,

,

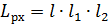

где  - расчётная длина рабочего хода режущего инструмента,

- расчётная длина рабочего хода режущего инструмента,

, где

, где  - длина обрабатываемой поверхности детали, мм,

- длина обрабатываемой поверхности детали, мм,

- величина врезания инструмента, мм,

- величина врезания инструмента, мм,

- величина пробега режущего инструмента;

- величина пробега режущего инструмента;

=4 –число рабочих ходов режущего инструмента;

=4 –число рабочих ходов режущего инструмента;

=1500 об/мин – частота вращения шпинделя станка, принимаемая по паспорту;

=1500 об/мин – частота вращения шпинделя станка, принимаемая по паспорту;

=0,5 и

=0,5 и  =0,25 мм/об – подача станка по паспортным данным для чернового и чистового точения соответственно.

=0,25 мм/об – подача станка по паспортным данным для чернового и чистового точения соответственно.

Тогда, приняв  ,

,  ,

,  исходя из параметров обрабатываемого вала соответственно равными 65 мм, 1,5 мм и 1,5 мм для черновой обработки получим

исходя из параметров обрабатываемого вала соответственно равными 65 мм, 1,5 мм и 1,5 мм для черновой обработки получим  мин, для чистовой обработки

мин, для чистовой обработки  мин.

мин.

Таким образом, общая норма времени на механическую обработку равна  =2,52 мин.

=2,52 мин.

7 Выбор оборудования

При разработке технологического процесса механической обработки заготовки необходимо правильно выбрать технологическое оборудование, которое должно способствовать повышению производительности труда, точности обработки, улучшению условий труда, ликвидации предварительной разметки заготовки и выверки её при установке на станок. Краткие технические характеристики станков приведены в таблицах 8, 9 и 10.

Таблица 8 – Краткая техническая характеристика токарного станка

| Модель станка | Максимальные размеры обрабатываемой детали | Частота вращения, об/мин | Подача мм/мин | |

| 16У04П | Диаметр | Длина | 70 - 3500 | 0,08 – 1,9 |

| Масса, т | Габаритные размеры, мм | |||

| Мощность, кВт | ||||

| 1,1 | 0,52 | 1380×730 |

Таблица 9 – Краткая техническая характеристика фрезерного станка

| Модель станка | Максимальные размеры обрабатываемой детали | Частота вращения, об/мин | Подача мм/мин | |

| 2А391 | Диаметр | Длина | 500-2000 | 0,01-0,16 |

| 70-500 | Масса, т | Габаритные размеры | ||

| Мощность, кВт | ||||

| 4,4 | 2,39 | 2000×1050 |

Таблица 10 – Краткая техническая характеристика шлифовального станка

| Модель станка | Максимальный размер обрабатываемой детали | Частота вращения, об/мин | Подача, мм/мин | |

| 3М131 | Диаметр | Длина | 0,05-5,00 | |

| Мощность, кВт | Масса, т | Габаритные размеры | ||

| 7,5 | 6,8 | 5500×2585 |

8 Определение требуемого количества оборудования

Для каждого вида технологического оборудования необходимо рассчитывать коэффициент загрузки и коэффициент использования оборудования по основному времени. Коэффициент загрузки оборудования:

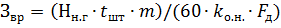

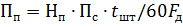

,

,

где  - расчётное количество оборудования;

- расчётное количество оборудования;

- принятое (фактическое) число оборудования.

- принятое (фактическое) число оборудования.

,

,

где  - такт выпуска.

- такт выпуска.

Таким образом, подсчитав соответствующие  , приняв

, приняв  =1 получим для каждой технологической операции соответствующие коэффициенты: 0,16; 0,004; 0,2; 0,16; 0,32; 0,01; 0,10; 0,06; 0,5; 0,64.

=1 получим для каждой технологической операции соответствующие коэффициенты: 0,16; 0,004; 0,2; 0,16; 0,32; 0,01; 0,10; 0,06; 0,5; 0,64.

Коэффициент использования оборудования по основному (технологическому) времени свидетельствует о доли машинного времени в общем времени работы станка. Он определяется как отношение основного времени к штучно-калькуляционному времени:

Для соответствующих операций технологического процесса он равен соответственно: 1,92; 9,60; 0,62; 1,92; 1; 2,4; 3,2; 4,8; 0,64; 0,48.

9 Расчёт технологической себестоимости

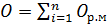

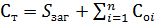

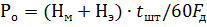

Технологическая себестоимость детали для спроектированного технологического процесса определяется как сумма затрат на заготовку и на выполнение всех операций по её дальнейшей обработке определяются по следующей формуле:

;

;

где  - стоимость исходной заготовки, у.е.;

- стоимость исходной заготовки, у.е.;  - сумма затрат на выполнение всех операций по обработке заготовки, у.е.

- сумма затрат на выполнение всех операций по обработке заготовки, у.е.

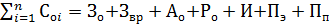

,

,

где  - заработная плата соответственно станочника и наладчика;

- заработная плата соответственно станочника и наладчика;

- амортизационные отчисления от оборудования;

- амортизационные отчисления от оборудования;

- затраты на ремонт и обслуживание оборудования;

- затраты на ремонт и обслуживание оборудования;

- затраты на инструмент;

- затраты на инструмент;

- затраты на технологическую электроэнергию;

- затраты на технологическую электроэнергию;

- затраты на амортизацию и содержание производственных площадей.

- затраты на амортизацию и содержание производственных площадей.

Заработная плата станочника с учётом всех видов доплат и начислений:

,

,

где  - норматив часовой заработной платы станочника у.е./ч;

- норматив часовой заработной платы станочника у.е./ч;

- штучно-калькуляционное время на операцию, мин.

- штучно-калькуляционное время на операцию, мин.

Приняв норматив часовой заработной платы рабочих  , участвующих во всех технологических операциях, равный 2,5 у.е./ч.

, участвующих во всех технологических операциях, равный 2,5 у.е./ч.

Подсчитаем суммарное значение  , в итоге получили

, в итоге получили  =0,3 у.е.

=0,3 у.е.

,

,

где  - норматив годовой заработной платы наладчика соответствующего разряда, у.е./ч (пример 2,6 у.е/ч);

- норматив годовой заработной платы наладчика соответствующего разряда, у.е./ч (пример 2,6 у.е/ч);

-штучно-калькуляционное время на операцию, мин;

-штучно-калькуляционное время на операцию, мин;

=2- число смен работы станка;

=2- число смен работы станка;

=2 - число станков, обслуживаемых наладчиком в смену;

=2 - число станков, обслуживаемых наладчиком в смену;

=4140 – действительный годовой фонд времени работы оборудования, ч.

=4140 – действительный годовой фонд времени работы оборудования, ч.

Приняв норматив часовой заработной платы наладчиков  , участвующих во всех технологических операциях, равный 2,6 у.е./ч подсчитаем суммарное значение

, участвующих во всех технологических операциях, равный 2,6 у.е./ч подсчитаем суммарное значение  , в итоге получили

, в итоге получили  =0,00007 у.е.

=0,00007 у.е.

Амортизационные отчисления от стоимости оборудования:

,

,

где Ф – балансовая стоимость оборудования, у.е., определяемая как произведение начальной стоимости и коэффициента, равного 1,2, учитывающего затраты на транспортирование, монтаж и пуско-наладочные работы;

- общая норма амортизационных отчислений, равная 15% от общей стоимости оборудования.

- общая норма амортизационных отчислений, равная 15% от общей стоимости оборудования.

Приняв среднее значение стоимости оборудования Ф=9800 у.е., и среднюю общую норму амортизационных отчислений, равную 1500 у.е, рассчитаем суммарное значение  =3,8 у.е.

=3,8 у.е.

Затраты на ремонт и обслуживание оборудования:

,

,

где  - нормативы годовых затрат на ремонт соответственно механической и электрической частей оборудования, у.е./год (

- нормативы годовых затрат на ремонт соответственно механической и электрической частей оборудования, у.е./год ( =10% от стоимости оборудования, а

=10% от стоимости оборудования, а  =8% от стоимости оборудования)

=8% от стоимости оборудования)

Рассчитаем суммарное значение  , приняв среднюю стоимость оборудования равной 9800 у.е.; в результате суммарное значение

, приняв среднюю стоимость оборудования равной 9800 у.е.; в результате суммарное значение  =0,02 (у.е.).

=0,02 (у.е.).

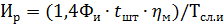

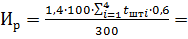

Затраты на режущий инструмент, отнесённые к одной детали:

,

,

где  -цена единицы инструмента, у.е.(примем в среднем 100 у.е.);

-цена единицы инструмента, у.е.(примем в среднем 100 у.е.);

- коэффициент, учитывающий долю машинного времени работы оборудования(примем 0,6);

- коэффициент, учитывающий долю машинного времени работы оборудования(примем 0,6);

1,4 -коэффициент, учитывающий затраты на повторную заточку инструмента;

- срок службы инструмента до полного износа, мин (примем 300 мин)

- срок службы инструмента до полного износа, мин (примем 300 мин)

Тогда, для всех металлорежущих станков, участвующих в данном технологическом процессе, получим  0,46 (у.е.).

0,46 (у.е.).

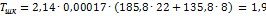

Затраты на технологическую электроэнергию:

,

,

где  - установленная мощность электродвигателей станков(примем в среднем 15 кВт), кВт;

- установленная мощность электродвигателей станков(примем в среднем 15 кВт), кВт;  =0,8 – общий коэффициент загрузки электродвигателей;

=0,8 – общий коэффициент загрузки электродвигателей;  =0,03 (у.е.) – цена 1кВт/ч электроэнергии

=0,03 (у.е.) – цена 1кВт/ч электроэнергии

Тогда, для всего оборудования, в среднем, искомая величина составит  =0,01 (у.е.).

=0,01 (у.е.).

Затраты на содержание и амортизацию производственных площадей:

,

,

где  - норматив издержек, приходящихся на 1 м2 производственной площади (примем 50 у.е./м2);

- норматив издержек, приходящихся на 1 м2 производственной площади (примем 50 у.е./м2);  - площадь, занимаемая станком, с учётом добавочной площади(примем 3м2)

- площадь, занимаемая станком, с учётом добавочной площади(примем 3м2)

Тогда, для всего оборудования, в среднем, искомая величина составит  =0,004 (у.е.).

=0,004 (у.е.).

Таким образом, сумма затрат на выполнение всех операций по обработке заготовки  =4,89 (у.е.).

=4,89 (у.е.).

Итак, полная технологическая себестоимость детали  =0,2+4,89=5,09(у.е.).

=0,2+4,89=5,09(у.е.).

Заключение

В процессе выполнения данного курсового проекта были получены навыки по выбору оборудования, режущего и мерительного инструмента, разработан технологический процесс и технологическое оснащение для детали «Фланец». Рассчитана эффективность изготовления данной детали. Произведен расчет приспособлений (станочного). Разработан ряд мероприятий по предотвращению несчастных случаев и экономии электроэнергии, даны рекомендации по правильному использованию и организации производства.

Список используемой литературы

1. В.В. Шурупов Основы технологии машиностроения: курсовое проектирование, Воронеж 2012 год.

2. Б. Е. Бруштейн, В.И. Дементьев Основы токарного дела, профтехиздат 1962 год.

3. Справочник технолога-машиностроителя/ Под редакцией А.Г. Косиловой и Р.К. Мищерякова, том 2, 1986 год.