Лекция: Ремонт насосов систем охлаждения и смазки

План лекции

1. Ремонт жидкостных насосов

2. Ремонт масляных насосов

Содержание лекции

Ремонт жидкостных насосов

Корпус жидкостного насоса () изготавливают у ЗИЛ-130 из алюминиевого сплава АЛ4, а корпус подшипников – из серого чугуна, у ЗМЗ-53 – из СЧ18-36, у ЯМЗ – из СЧ15-32.

Основные дефекты корпуса подшипников насоса приведены на рис.25.2

Износ торцовой поверхности под упорную шайбу крыльчатки устраняют следующим способом: цековкой торцовой поверхности «как чисто», если размер а не менее 114,50 мм, а при меньшем размере – наплавкой с последующей цековкой до получения размера «а» по рабочему чертежу (115,50-0,23 мм) или постановкой ДРД по следующей технологии: после установки корпуса подшипников в приспособление на шпинделе токарного станка подрезают торец и растачивают отверстие под втулку до Ø24мм, затем запрессовывают втулку, подрезают торец ее до размера а и растачивают отверстие в ней до Ø19,0 мм. В заключение торец втулки обрабатывают чугунным притиром, установленным в пиноле задней бабки станка.

Обломы торца гнезда под задний подшипник, бобышек с отверстиями под болты и трещины в корпусе устраняют наплавкой или заваркой ацетилено-кислородным пламенем. В качестве присадочного материала используют латунные прутки марки МЖУ59-1-106мм. При значительных обломах или износах торец гнезда под задний подшипник восстанавливают постановкой ДРД. Для этого корпус подшипников устанавливают в приспособление на шпиндель токарного станка, отрезают дефектную часть, растачивают отверстие в корпусе и запрессовывают в него ремонтную втулку. Затем ее приваривают, и отверстие под подшипник растачивают под размер рабочего чертежа. После ремонта гнезда наплавкой проточку наплавленного слоя ведут на том же приспособлении.

Трещины на корпусе заделывают также синтетическими материалами.

Изношенные отверстия под передний и задний подшипники восстанавливают постановкой ДРД по следующей технологии: корпус подшипников устанавливают в приспособление, закрепленное на шпинделе токарного станка, растачивают отверстия, запрессовывают ДРД и растачивают их под размер рабочего чертежа. Эти дефекты можно устранить также при помощи эпоксидных паст.

После восстановления корпус водяного насоса должен отвечать следующим техническим требованиям:

- при испытании на герметичность под давлением 0,3Мпа подтекание воды не допускается;

- торцевое биение поверхности корпуса подшипников под упорную шайбу крыльчатки относительно оси отверстий под подшипники не более 0,050мм;

- биение торцовой поверхности бурта корпуса подшипников под корпус насоса относительно оси отверстий под подшипники не более 0,150мм;

- шероховатость поверхностей корпуса подшипников под упорную шайбу крыльчатки не более Ra =0,80 мкм, поверхностей под подшипники не более Ra = l,25 мкм.

Валики жидкостных насосов изготавливают у ЗИЛ и ЗМЗ из стали 45, HRC 50-60, у ЯМЗ — из стали 35, НВ241-286; у КамАЗ – из стали 45Х, HRC 24-30.

Основные дефекты валика жидкостного насоса приведены на рис.25.3.

Износы поверхности валика под подшипник, шейки под крыльчатку и паза устраняю т хромированием или осталиванием с последующим шлифованием на бесцентрово-шлифовальном станке до размера по рабочему чертежу.

Износ шпоночного паза более 4,08 мм устраняют заваркой с последующим фрезерованием под размер рабочего чертежа.

После восстановления шероховатость цилиндрической поверхности вала не более Ra =1,25.

Собранный насос охлаждения должен быть испытан на стенде при частоте вращения 3000 мин -1 в течение 5-10 мин. Испытания производят на горячей воде сначала при открытом, затем при закрытом нагнетательном патрубке. Течь воды через сальник и из-под крышки не допускается.

Ремонт масляных насосов

При поступлении в ремонт масляный насос подвергают очистке и затем испытывают на стенде. Если его параметры не отвечают требованиям ТУ, то насос разбирают и ремонтируют.

Корпус изготавливают из серого чугуна СЧ 15-32, СЧ 18-36 для ЗИЛ и ЯМЗ; у ЗМЗ верхнюю и нижнюю секции изготавливают из алюминиевого сплава АЛ4, а у КамАЗ – из серого чугуна СЧ 22-44; шестерни из стали 35.

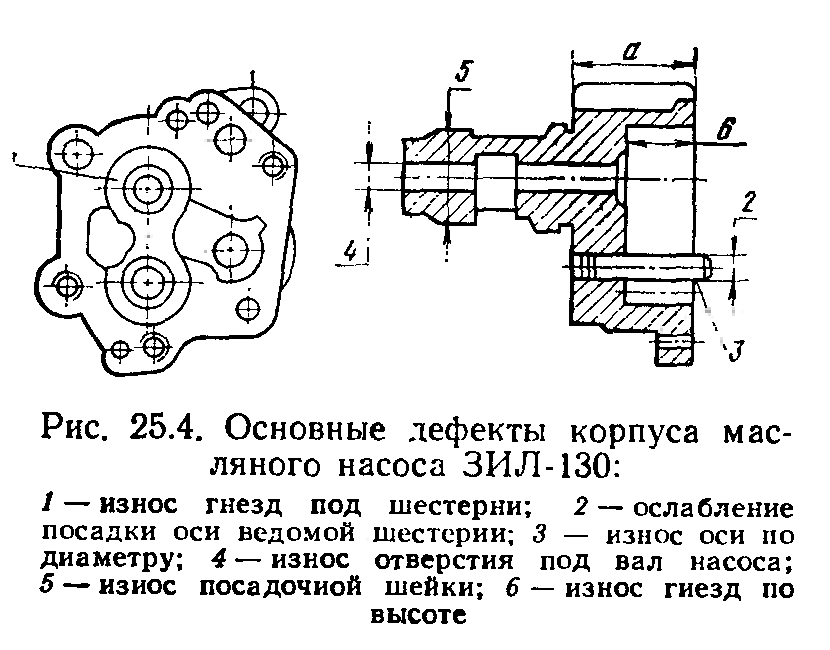

Основные дефекты корпуса насоса показаны на рис. 25.4.

Износ гнёзд по диаметру под шестерни до размера более 42,40 (43,10) мм, износ отверстия под вал насоса, а также обломы и трещины, проходящие через масляные каналы, являются выбраковочными признаками для корпуса насоса.

Ослабление посадки оси ведомой шестерни и износ её до Ø менее 15,07 мм устраняют заменой.

Износ отверстия под ось ведомой шестерни до более 15,06 мм устраняют обработкой её до Ø  мм с последующей установкой ступенчатой оси.

мм с последующей установкой ступенчатой оси.

Износ посадочной шейки до Ø менее 34, 92 мм устраняют железнением или гальваническим натиранием с последующим шлифованием до размера рабочего чертежа – до диаметра 35,0-0,05 мм.

Износ гнезд под шестерни насоса по высоте до размера более 38,10 мм устраняют обработкой привалочной поверхности корпуса и крышки и поверхности под торцы шестерен с сохранением их взаимного расположения по рабочему чертежу. При уменьшении общей высоты прилива под шестерни до размера менее 52,3 мм корпус насоса бракуется. При износе гнезд под шестерни у корпуса насоса КамАЗ до размера более 35,14 мм его выбраковывают.

Вал масляного насоса изготавливают у ЗИЛ, ЗМЗ и ЯМЗ из стали 45 с последующей закалкой поверхности под корпус верхней секции ТВЧ до HRC 52-62; у КамАЗ – из стали 15ХФ с последующим азотированием до HRC

Износ паза под вал привода распределителя зажигания да размера более 5,25 мм являются выбраковочным признаком.

Износ вала до Ø менее 14,98 мм у насоса ЗИЛ-130 устраняет железнением или хромированием. У КамАЗ износ шеек под ведомую шестерню привода до Ø менее 15,98 мм, под ведущую шестерню нагнетательной секции 16,01 мм, под ведущую шестерню радиаторной секции – 15,98 мм и под втулку валика устраняют хромированием с последующим шлифованием до размера по рабочему чертежу.

После сборки масляный насос проверяют испытанием на работоспособность и надежность работы редукционного и перепускного клапанов. Испытания проводятся на масле И-8А при температуре 18…40° С, диаметре выпускного отверстия 4 мм и его длине 6 мм. При частоте вращения вала 400 мин-1 давление должно быть – для верхней секции не менее 0,24 МПа, для нижней – не менее 0,06 МПа. Редукционный клапан верхней секции должен открываться при давлении 0,32…40 МПа, перепускной клапан нижний секции - при давлении 0,12…0,15 МПа. Работоспособность редакционного клапана (момент открытия, отсутствие заклинивания плунжера при перемещении в крышке) должна проверяться при указанном режиме дважды.

Домашнее задание:

1. Составить опорный конспект лекции по вопросам плана, указав дефекты деталей, способы их восстановления и технические требования к деталям после восстановления.

2. Выучить материал темы и знать основные дефекты деталей и способы их восстановления.

Литература:

1. Румянцев С.И., Боднев А.Г., Бойко Н.Г. и др.; - 2-е изд., - М.: Транспорт, 1988. – стр. 192-195