СВАРНЫЕ СОЕДИНЕНИЯ

Сварные конструкции образуются путем местного нагревания деталей в зоне их соединения. При нагреве устанавливаются межатомные связи между свариваемыми частями.

Сваркой изготавливают станины, рамы, корпуса редукторов, зубчатые колеса больших размеров, шкивы, колонны, цистерны, трубы, корпуса морских судов и т. п.

Существует много методов сварки (более 60), которые подразделяются на две основные группы: сварка плавлением (газовая, высокочастотная, дуговая и др.) и сварка пластическим деформированием (контактная, стыковая, точечная и др.)

Наиболее распространены дуговая и контактная виды электросварки.

Для дуговой сварки применяют электроды Э42, Э42А, Э46 и др. Число после буквы Э, умноженное на 10, обозначает минимальное значение временного сопротивления метала шва; буква А — повышенное качество электрода.

Достоинства: экономия материала (сварные конструкции легче клепаных на 20...25 %); герметичность соединений; возможность соединения деталей любых криволинейных профилей и толщины; значительно меньшая трудоемкость но сравнению с заклепочными соединениями.

Недостатки: невысокое качество шва; высокая концентрация напряжения в зоне сварных швов; при переменных режимах нагружения прочность сварных швов невысокая.

Основные типы сварных соединений. Технология, обозначения, классификация и конструктивные элементы сварных шкивов к сварных швов и сварных соединений регламентированы соответствующим ГОСТом.

В зависимости от взаимного расположения соединяемых элементов различают следующие типы сварных соединений.

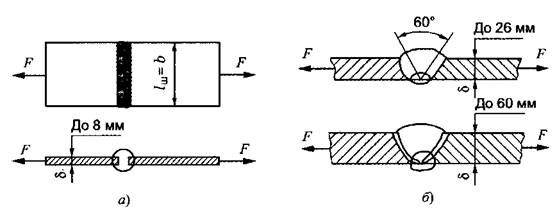

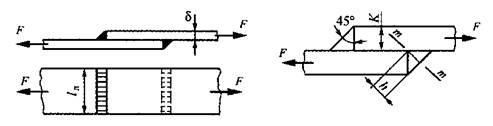

Стыковые соединения простые и надежные в сравнении с другими соединениями. Применяется ручная дуговая сварка и автоматическая - шов образуется за счет основного металл а. Стыковые соединения применяются в самых простых случаях (рис. 1.1.1) и в конструкциях, работающих при переменных напряжениях.

В зависимости от толщины соединяемых элементов соединения выполняют без подготовки кромок или с подготовкой.

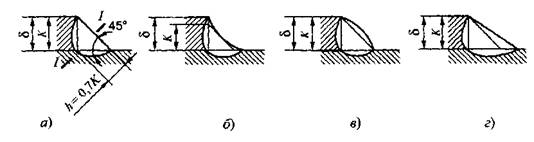

Нахлёсточные соединения выполняют угловыми швами с различной формой сечения (рис. 1.1.2, 1.1.3).

Основные характеристики углового шва (рис. 1.1.3): катет шва — К и высота шва h.

Для нормального шва  .

.

Рисунок 1.1.1 - Стыковые соединения

Рисунок 1.1.2 - Нахлесточные соединения угловыми швами:

а, б — лобовые, расположенные перпендикулярно линии действия cилы F: а - фланговые параллельно действию силы F; г – комбинированные швы.

Рисунок 1.1.3 - Виды угловых швов:

а — нормальный профиль шва; К — катет шва; δ — толщина сварного листа; б — вогнутый шов обеспечивает плавный переход, вследствие чего снижается концентрация напряжений. Применяют в ответственных конструкциях, так как механическая обработка удорожает конструкцию; в – выпуклый шов повышает концентрацию напряжений, применять нерационально; г — специальный шов, применяют при переменных нагрузках.

По условиям технологии принимают  , если толщина листа

, если толщина листа  мм.

мм.

Расчет на прочность сварных соединений. Основным критерием работоспособности швов сварных соединений является прочность.

Исходным условием проектирования соединений является равнопрочность шва и соединяемых деталей.

Стыковые соединения (рис. 1.1,1, а)

Расчет производят по напряжениям растяжения или сжатия по площади А поперечного сечения соединяемых деталей. Условие прочности:

где — сила, действующая в соединении, Н;  — толщина шва (принимается равной толщине детали), мм;

— толщина шва (принимается равной толщине детали), мм;  — длина шва, мм;

— длина шва, мм;  расчетное напряжение для шва, МПа;

расчетное напряжение для шва, МПа;  — допускаемое напряжение для шва (табл. 1.1). МПа.

— допускаемое напряжение для шва (табл. 1.1). МПа.

При статической нагрузке допускаемые напряжения для сварных швов определяют как часть от  на растяжение основного металла:

на растяжение основного металла:

где  — предел текучести основного металла, МПа;

— предел текучести основного металла, МПа;  — допускаемый коэффициент запаса прочности:

— допускаемый коэффициент запаса прочности:  - 1,35... 1,6 — для низкоуглеродистой стали и

- 1,35... 1,6 — для низкоуглеродистой стали и  1,5...1,7 — для низколегированной стали.

1,5...1,7 — для низколегированной стали.

Отношение  к допускаемому напряжению основного металла детали

к допускаемому напряжению основного металла детали  является коэффициентом прочности сварного соединения.

является коэффициентом прочности сварного соединения.

— значение напряжений см. табл. 1.1.

— значение напряжений см. табл. 1.1.

Таблица 1.1 - Допускаемые напряжения в швах

| Вид технологического процесса сварки | Допускаемые напряжения в швах при | ||

Растяжении

| Сжатии

| Срезе [  ] ]

| |

| Автоматическая под флюсом, ручная электродами Э42А и Э50А, контактная стыковая |

|

| 0,65

|

| Ручная дуговая электродами Э42 и Э50, газовая сварка | 0,9

|

| 0,6

|

| Контактная точечная и шовная | - | - | 0,5

|

В тех случаях, когда требуется повысить прочность соединения, применяют косые швы.

Расчет косого шва выполняют по формуле, в которой

Расчет косого шва выполняют по формуле, в которой  (рис. 1.1.4).

(рис. 1.1.4).

Рисунок 1.1.4 - Косой шов стыкового соединения

Значение предела текучести в зависимости от свариваемого материала (или от основного металла) — см. табл. 1.2.

Таблица 1.2 - Значения механических характеристик для некоторых марок сталей

| Марка стали | Предел

прочности

, МПа , МПа

| Предел

текучести

, МПа , МПа

| Предел

вынос-ливости

, МПа , МПа

| Марка стали | Предел

прочности

, МПа , МПа

| Предел

текучести

, МПа , МПа

| Предел вы-

носливости

, МПа , МПа

|

| Ст3 и 10 | 30Х | ||||||

| 30ХТСА | |||||||

| ВТ16 | - | ||||||

Стыковую сварку применяют не только как способ соединения деталей, но и как технологический способ изготовления самих деталей.

Нахлесточные соединения угловыми швами (рис. 1.1.2, 1.1.5). Узловые швы рассчитывают на срез по опасному сечению т — т, совпадающему с биссектрисой прямого угла. Расчетная высота опасного сечения h = 0,7 К — для ручной сварки (сечение сечению т — т); h = К — для автоматической.

Рисунок 1.1.5 - Нахлесточные соединения угловыми швами

Условие прочности шва на срез:

где  и

и  — расчетное и допускаемое напряжения среза для шва, МПа (табл. 1.1.1);

— расчетное и допускаемое напряжения среза для шва, МПа (табл. 1.1.1);  - расчетная длина шва, мм.

- расчетная длина шва, мм.

В соединении лобовыми швами  , (рис 1.1.5), фланговыми —

, (рис 1.1.5), фланговыми —  (рис. 1.1.2, в). В комбинированном шве

(рис. 1.1.2, в). В комбинированном шве  .

.

Примеры решения задач

Задача 1. Определить длину стыкового шва (рис. 1.1.1, а), соединяющего две полосы из СтЗ. Толщина полос  =8 мм. Сила, действующая на соединение, F = 50 кН, сварка электродуговая Э42.

=8 мм. Сила, действующая на соединение, F = 50 кН, сварка электродуговая Э42.

Решение.

1.1. Для СтЗ  =200 МПа (табл. 1.2), коэффициент запаса прочности [ s ] =1.4...1,6.

=200 МПа (табл. 1.2), коэффициент запаса прочности [ s ] =1.4...1,6.

МПа.

МПа.

1.2. Расчет на растяжение ведем по сечению соединяемых деталей  и

и  :

:

При ручной сварке (дуговой электродами Э42)

При расчете стыковых швов возвышение шва не учитывается.

Рисунок 1.2.1

Задача 2. Определить длину фланговых швов соединения полосы с косынкой из СтЗ из условия прочности. F =80 кН, ширина полосы b =200 мм. Сварка ручная электродом Э42. Толщина деталей  (рис. 1.2.1).

(рис. 1.2.1).

Решение.

2.1. Определить допускаемые напряжения:

для соединяемых деталей.

Допускаемое напряжение среза шва (табл. 1.1)

2.2. Из условия прочности на растяжение определить толщину  полосы:

полосы:

2.3. Принимая катет шва  , из условия прочности шва на срез найдем длину фланговых швов:

, из условия прочности шва на срез найдем длину фланговых швов:

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

Соединение, осуществляемое заклепками, относится к неразъемным соединениям, т. к. для того, чтобы разъединить детали необходимо разрушить заклепки.

Заклепки применяют в соединениях, для которых методы сварки и склеивания малоэффективны или непригодны: в соединениях деталей из разнородных материалов, цветных металлов и сплавов, где нагрев недопустим из-за коробления; в особо ответственных случаях; в соединениях, работающих при вибрационных нагрузках (авиация) и др.

Заклепка представляет собой стержень круглого поперечного сечения с головками по концам, одна из которых, называемая закладкой, изготовляется вместе со стержнем, а другая, называемая замыкаюшей, выполняется в процессе клепки.

Существуют различные формы заклепок, установленные ГОСТом (рис. 2.1.1).

Достоинства:

высокая прочность и надежность соединения;

возможность соединения деталей из любых материалов;

высокая работоспособность при ударных и переменных нагрузках.

Недостатки:

ослабление соединяемых деталей отверстиями под заклепки;

сложность технологического процесса изготовления клепаных конструкций;

соединение встык требует дополнительных деталей-накладок.

Рисунок 2.1.1 - Формы заклепок:

а — с полукруглой головкой: б, в с потайной или полупотайной головкой (судостроение, самолетостроение); г — с бочкообразной головкой; д — с широкой головкой для соединения тонкостенных материалов; е — трубчатые заклепки, применяются в соединениях неметаллических слабонагруженных соединениях; ж — взрывные заклепки, применяются в труднодоступных местах для образования замыкающей головки.

Рисунок 2.1.2 - Заклепочные соединения внахлестку:

а — однорядные; б — двухрядные; в — двухрядные с шахматным расположением заклепок; р — шаг между осями заклепок; е — расстояние oт оси заклепок до края детали (листа); e 1- расстояние между рядами заклепок; при нахлесточиом соединении заклепок — обозначения те же.