ПРАКТИЧЕСКИЕ ЗАНЯТИЯ

ПО КУРСУ

КОНСТРУКЦИЯ ПОДВОДНЫХ СУДОВ И АППАРАТОВ

ПРОЕКТИРОВАНИЕ КОНСТРУКЦИЙ ПОДВОДНОЙ ЛОДКИ

Проектирование конструкции прочного корпуса

Подводной лодки

Исходные данные

Исходными данными для проектирования конструкции прочного корпуса ПЛ являются:

1) архитектурно-конструктивный тип корпуса ПЛ (однокорпусная, полуторакорпусная (смешанного типа), двухкорпусная ПЛ);

2) диаметр прочного корпуса d пк;

3) предельная глубина погружения hпр;

4) длина отсека прочного корпуса L;

5) форма отсека прочного корпуса ПЛ (цилиндрическая, коническая);

6) материал прочного корпуса (марка стали, титанового сплава или их предел текучести) σ Т,пк;

7) конструктивный тип межотсечной поперечной переборки (плоская шельфовая, плоская бесшельфовая, сферическая);

8) спецификационное давление для межотсечной переборки рсп;;

9) материал межотсечной переборки (марка стали, титанового сплава или их предел текучести) σТ пп;

10) количество платформ (настилов) в отсеке, определяемое диаметром ПК таким образом, чтобы расстояние между платформами было не менее двух и не более трех метров. Для ПЛ с диаметром прочного корпуса до четырех метров должна устанавливаться одна платформа ниже оси ПК;

При выполнении расчетов допускается обоснованное отступление от предусмотренного заданием предела текучести материала прочного корпуса.

1.2 Содержание проектировочных расчетов

Проектировочные расчеты содержат следующие разделы.

1. Определение параметров элементов ПК, к которым относятся: толщина обшивки, шпация, размеры поперечного сечения шпангоута.

2. Проверочный расчет прочности спроектированного отсека ПК, включающий в себя: определение напряжений в обшивке и в шпангоутах, проверку устойчивости обшивки ПК между шпангоутами и устойчивости отсека в целом, проверку прочности шпангоутов с учетом их отступления от правильной круговой формы.

3. Проектирование плоской шельфовой, бесшельфовой или сферической межотсечной переборки и проверочный расчет ее прочности. В случае плоской переборки проверяется ее устойчивость на действие усилий, вызванных обжатием прочного корпуса внешним давлением и определяется необходимое утолщение обшивки ПК в районе установки переборки. Для сферической переборки производится определение конструктивных размеров утолщенного пояса переборки и необходимых утолщений оболочки ПК под действием аварийного, испытательного и внешнего расчетного давлений.

При выполнении проектировочных расчетов может потребоваться проработка дополнительной литературы, связанной с более углубленными вопросами теории оболочек и строительной механики, особенностями технологии постройки и проектирования различных корпусных конструкций ПЛ. С этой целью рекомендуется воспользоваться списком литературы данных методических указаний, в котором приводятся ссылки на ряд основных открытых источников по указанным вопросам.

1.3 Общие требования, предъявляемые к выполнению расчетов

Расчеты оформляются в соответствии с требованиями ГОСТов ЕСКД [5] на листах формата А4. Текст иллюстрируется расчетными схемами и поясняющими рисунками.

Приводимым в расчете вычислениям должны предшествовать применяемые расчетные формулы в символических обозначениях. В тех случаях, когда одни и те же формулы используются два или более раз подряд, их символьная запись может не повторяться, но вычисления по ним должны приводиться с подстановкой всех входящих в них числовых значений. Недопустимо приведение лишь результатов вычислений по какой-либо формуле без ее расшифровки. Образцом оформления вычислений служат примеры расчетов, приведенные в настоящих методических указаниях.

В случаях, когда расчет производится с использованием данных, содержащихся в таблицах настоящих методических указаний или других источников (справочников и т.п.), следует применять процедуру линейной интерполяции для вычисления их промежуточных значений.

Результаты вычислений должны записываться с точностью четырех значащих цифр и снабжаться обозначениями размерности в технической системе единиц. При необходимости для перехода к единицам СИ следует использовать следующие соотношения:

1 кгс = 9,807 Н;

1 кгс • см = 9,807 • 10-2 Н • м;

1кгс/см = 9,807 • 102 Н/м;

1 кгс/см2 = 9,807 • 104 Н/м2 = 9,807 • 10-2 МПа.

Расчеты должны быть снабжены схемой поперечного сечения корпуса по рассчитываемому отсеку, схемой поперечной переборки, схемами сечений балок набора и другими поясняющими схемами и рисунками для окончательно установленных размеров связей корпуса.

По окончании проектирования следует сделать заключение об обеспечении необходимых запасов прочности и устойчивости спроектированных конструкций.

Чертежи, расчетные схемы и другие графические материалы должны быть выполнены на листах формата А1 в соответствии с требованиями, изложенными в [5], с обязательным указанием размеров всех изображенных связей.

2. Определенеие элементов цилиндрического отсека

прочного корпуса

2.1. Определение толщины обшивки и шпации прочного корпуса

в первом приближении

Проектирование конструкций прочного корпуса начинается с определения величины основной расчетной нагрузки – внешнего гидростатического давления на расчетной глубине погружения подводной лодки.

Расчетная глубина погружения составляет

hр = khnp, (2.1.1)

где hnp - предельная глубина погружения, заданная в техническом задании на проектирование ПЛ; k = 1,3-1,5 – коэффициент безопасности, обеспечивающий на предельной глубине отсутствие местных остаточных деформаций вследствие начальных отклонений обшивки и шпангоутов от правильной формы. Коэффициент безопасности выбирается из указанного диапазона в зависимости от типа и назначения ПЛ [2], [6], [15], [27], [30]. Гидростатическое давление на расчетной глубине

рр = 0,1hp. (2.1.2)

Здесь рр имеет размерность кгс/см2, hp – м.

Основным условием, определяющим толщину обшивки прочного корпуса, является условие прочности по окружным нормальным напряжениям σ2°, действующим в продольных (меридиональных) сечениях в срединной поверхности круговой цилиндрической оболочки посередине шпации. Из условия равенства напряжений σ2° и допускаемых напряжений при действии на корпус расчетного давления необходимая толщина обшивки прочного корпуса должна быть определена по следующей формуле

(2.1.3)

(2.1.3)

где  -толщина обшивки прочного корпуса, см; r - радиус прочного корпуса, см; р р — расчетное давление, определяемое по (2.1.2), кгс/см2;

-толщина обшивки прочного корпуса, см; r - радиус прочного корпуса, см; р р — расчетное давление, определяемое по (2.1.2), кгс/см2;  - параметр, характеризующий влияние шпангоутов на расчетные напряжений;

- параметр, характеризующий влияние шпангоутов на расчетные напряжений;  - допускаемые напряжения назначаемые в долях от предела текучести материала прочного корпуса

- допускаемые напряжения назначаемые в долях от предела текучести материала прочного корпуса  , кгс/см2.

, кгс/см2.

Вычисляемое по формуле (2.1.3) значение толщины обшивки прочного корпуса является расчетным и определяется с точностью до десятых долей миллиметра в каждом из последовательных приближений в процессе проектирования отсека ПК. Подбор толщины листов по сортаменту производится только на стадии завершения проектирования в последнем приближении. При этом необходимо учесть отрицательный допуск на толщину листового проката – перекат.

В начальной стадии проектирования величина параметра ε4 может определяться по формуле приближенного решения, в котором не учитывается явление сложного изгиба оболочки:

(2.1.4)

(2.1.4)

Здесь в формулу (2.1.4) входят основные параметры круговой цилиндрической оболочки, подкрепленной равноотстоящими упругими шпангоутами:

(2.1.5)

(2.1.5)

(2.1.6)

(2.1.6)

где l - шпация прочного корпуса; F - площадь поперечного сечения изолированного шпангоута ПК (без присоединенного пояска обшивки); v - коэффициент Пуассона, который для стали и титанового сплава принимается равным 0,3.

Функции  и

и  , в зависимости от параметра И.Г.Бубнова u, определяются по таблицам изгиба балок на сплошном упругом основании справочника по строительной механике корабля [32] или по формулам [10]:

, в зависимости от параметра И.Г.Бубнова u, определяются по таблицам изгиба балок на сплошном упругом основании справочника по строительной механике корабля [32] или по формулам [10]:

(2.1.7)

(2.1.7)

(2.1.8)

(2.1.8)

Для оболочек, представляющих наибольший интерес для подводного кораблестроения (стальных оболочек при предельных глубинах погружения около 400-600 м, титановых оболочек при предельных глубинах погружения около 800-1000 м и пределе текучести материала прочного корпуса  >= 6000 кгс/см2, аргумент и обычно лежит в пределах 1,0 – 1,5 при значениях β = (1,5÷ 2,5) u. (чаще β ≈ 2u, по Н.Л. Сиверсу β = 2,5 – 3,5), что в основном соответствует ε 4 = 0,12 – 0,22.

>= 6000 кгс/см2, аргумент и обычно лежит в пределах 1,0 – 1,5 при значениях β = (1,5÷ 2,5) u. (чаще β ≈ 2u, по Н.Л. Сиверсу β = 2,5 – 3,5), что в основном соответствует ε 4 = 0,12 – 0,22.

В первом приближении принимается ε4 =0,18 и определяется значение толщины обшивки прочного корпуса δ по формуле (2.1.3), в которой в качестве условной нормы допускаемых напряжений по [2] принимается

= 0,8

= 0,8  (2.1.9)

(2.1.9)

Из равенства действительного критического давления и расчетного давления (2.1.2) по условию устойчивости обшивки между шпангоутами определяется предельное, т.е. максимально допустимое значение шпации прочного корпуса. Формула для предельной длины шпации получена из формулы Винденбурга и Триллинга (3.2.5 см. ниже) для теоретического критического давления оболочки и с учетом (2.1.3) и (2.1.9) имеет вид

(2.1.10)

(2.1.10)

где  – параметр относительной прочности и жесткости материала, применяемого в конструкции прочного корпуса подводной лодки [34]; E — модуль нормальной упругости материала прочного корпуса. Для высокопрочных сталей, применяемых в подводном кораблестроении, Е = 2 *106 кгс/см2, для титановых сплавов Е = 1,15*106 кгс/см2 [2], [23];

– параметр относительной прочности и жесткости материала, применяемого в конструкции прочного корпуса подводной лодки [34]; E — модуль нормальной упругости материала прочного корпуса. Для высокопрочных сталей, применяемых в подводном кораблестроении, Е = 2 *106 кгс/см2, для титановых сплавов Е = 1,15*106 кгс/см2 [2], [23];  – поправочный коэффициент, учитывающий возможные технологические отступления; обшивки ПК между шпангоутами от правильной круговой и цилиндрической формы, т.е. начальные отступления оболочки от безмоментного состояния. Данный поправочный коэффициент учитывает геометрическую нелинейность при потере устойчивости реальной конструкции, изготовленной в заданных технологических допусках [23], [40]. Для потери устойчивости обшивки по многоволновой форме между шпангоутами коэффициент

– поправочный коэффициент, учитывающий возможные технологические отступления; обшивки ПК между шпангоутами от правильной круговой и цилиндрической формы, т.е. начальные отступления оболочки от безмоментного состояния. Данный поправочный коэффициент учитывает геометрическую нелинейность при потере устойчивости реальной конструкции, изготовленной в заданных технологических допусках [23], [40]. Для потери устойчивости обшивки по многоволновой форме между шпангоутами коэффициент  условно принимается равным 0,7 [2], [32];

условно принимается равным 0,7 [2], [32];  – поправочный коэффициент, учитывающий влияние отступления от закона Гука на устойчивость. Данный коэффициент учитывает физическую нелинейность материала. Его значение зависит от отношения теоретических критических напряжений к пределу текучести материала и связано с относительными действительными критическими напряжениями.

– поправочный коэффициент, учитывающий влияние отступления от закона Гука на устойчивость. Данный коэффициент учитывает физическую нелинейность материала. Его значение зависит от отношения теоретических критических напряжений к пределу текучести материала и связано с относительными действительными критическими напряжениями.

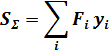

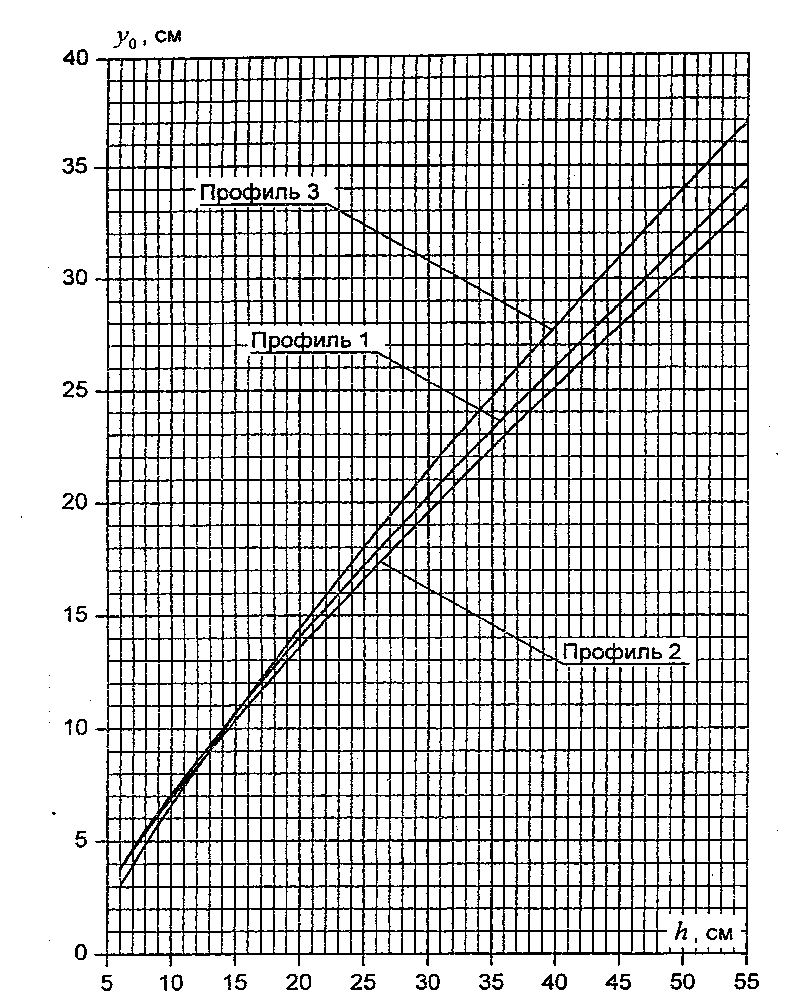

В практике судостроительных расчетов используются экспериментально-теоретические графические зависимости действительных критических напряжений и поправочного коэффициента  в функции теоретических критических напряжений, выраженных в долях от предела текучести материала (рис.2.1) [6]. Данные графики предназначены как для проектирования, так и для проверочных расчетов прочности корпусных конструкций. Они применимы только для корпусов из сталей и титановых сплавов.

в функции теоретических критических напряжений, выраженных в долях от предела текучести материала (рис.2.1) [6]. Данные графики предназначены как для проектирования, так и для проверочных расчетов прочности корпусных конструкций. Они применимы только для корпусов из сталей и титановых сплавов.

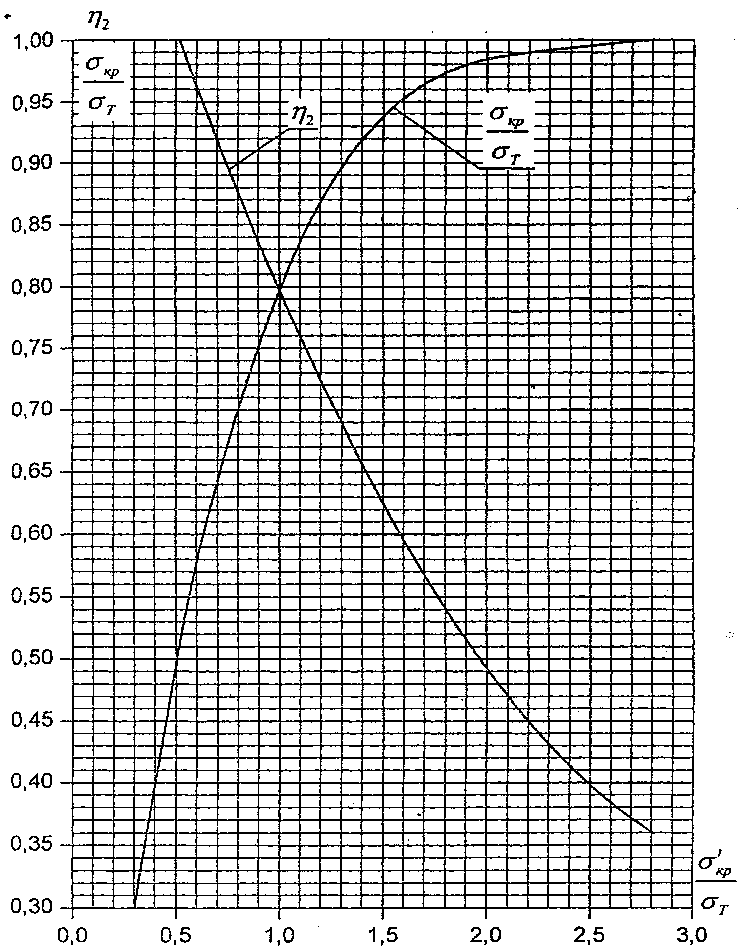

В формуле (2.1.10) коэффициент  определяется по указанным графикам из условия, что действительные критические напряжения оболочки

определяется по указанным графикам из условия, что действительные критические напряжения оболочки  , т.е. напряжения при фактическом давлении в момент ее потери устойчивости, равны допускаемым напряжениям в меридиональных сечениях

, т.е. напряжения при фактическом давлении в момент ее потери устойчивости, равны допускаемым напряжениям в меридиональных сечениях

=

=  =

=  =

=  .

.

|

Рис. 2.1. Кривые действительных критических напряжений  и поправочного коэффициента

и поправочного коэффициента  в зависимости от теоретических критических (эйлеровых) напряжений

в зависимости от теоретических критических (эйлеровых) напряжений

В отечественной практике проектирования глубоководных аппаратов зависимости коэффициента  принято представлять в виде аппроксимирующих формул, которые приводятся в Правилах классификации и постройки подводных аппаратов Российского морского регистра судоходства [30].

принято представлять в виде аппроксимирующих формул, которые приводятся в Правилах классификации и постройки подводных аппаратов Российского морского регистра судоходства [30].

Величина параметра μ характеризует правильность выбора материала основных корпусных конструкций подводной лодки с точки зрения удовлетворения без избытка нормам прочности и устойчивости. Применение более прочного материала при неполном использовании его свойств позволяет несколько уменьшить массу прочного корпуса (ПК), что в ряде случаев может быть более предпочтительным. Для принятых в настоящих методических указаниях норм прочности и устойчивости, а также при одновременном выполнении условий изменения основных параметров оболочки в заданных пределах u = 1,0 – 1,5 и β = 2,5 – 3,5 параметр относительной прочности и жесткости материала составляет μ = 0,9 – 1,2.

Если при заданном материале прочного корпуса параметр μ оказывается меньше 0,9, то необходимо выбрать материал с меньшим пределом текучести  Если же μ оказывается больше 1,2, то следует увеличить предел текучести.

Если же μ оказывается больше 1,2, то следует увеличить предел текучести.

Выбор материала прочного корпуса производится в соответствии с рядом возможных значений пределов текучести, кратных 1000 кгс/см2. Для сталей: 4000—10000 кгс/см2; для титановых сплавов: 6000-8000 кгс/см2. Рекомендуется принимать значение предела текучести таким образом, чтобы μ ≈1,0.

Конструктивное значение шпации корпуса l должно быть принято меньше ее предельной длины l пр определенной по (2.1.10) и, по возможности, должно укладываться целое число раз в заданное расстояние между переборками, ограничивающими отсек. Следует принимать значение шпации ближайшее к предельному lприз диапазона 450-1200 мм и кратное 50 мм.

Шпация меньше 600 мм является менее технологичной, но применяется на практике. Такая шпация оказывается более рациональной для корпусов относительно небольшого диаметра[1]. Иногда это вынужденная мера в тех районах корпуса, где необходимо обеспечение местной прочности, и жесткости, например, в районе кормового оперения. Поскольку наиболее рационально, если шпации ПК и легкого корпуса (ЛК) совпадают, то в некоторых случаях шпация ПК уменьшается в угоду ЛК.

Если длина отсека прочного корпуса является строго фиксированной, то крайние шпации отсека или одна из них могут быть приняты не равными по величине регулярной шпации. Если же длина отсека по проекту может незначительно меняться, то все шпации принимаются одинаковыми. При этом расстояние между поперечными переборками увеличивается так, чтобы уложилось наименьшее целое число одинаковых шпаций с длиной, из упомянутого выше диапазона, ближайшей к lпр.

Не следует принимать шпацию меньше 450 мм по конструктивным соображениям. Малое значение предельной шпации lпр < 450 мм свидетельствует о неудачном выборе материала корпуса (завышен предел текучести материала).

Далее для принятого значения шпации отсека прочного корпуса l определяется параметр И.Г.Бубнова u по формуле (2.1.5). В первом приближении параметр β принимается равным 2,5. При определенных таким образом u и β производится уточнение параметра ε4 по приближенным формулам (2.1.4), (2.1.7), (2.1.8).

2.2. Определение необходимого момента инерции поперечного сечения шпангоута в первом приближении и подбор его профиля

Необходимый момент инерции поперечного сечения шпангоута с присоединенным пояском обшивки определяется из условия устойчивости рассматриваемого отсека в целом с учетом наружного или внутреннего расположения шпангоутов по формуле

(2.2.1)

(2.2.1)

где  ; (2.2.2)

; (2.2.2)

L – длина отсека, см; Iп – момент инерции поперечного сечения шпангоута с присоединенным пояском обшивки, см4. Ширина присоединенного пояска принимается равной длине шпации l [23]; n - число волн потери устойчивости, образующихся по окружности оболочки. Для подкрепленных шпангоутами оболочек прочного корпуса при различных значениях длины отсека число волн обычно принимает целые значения от n = 2 до n = 5. Искомым является то значение n, при котором величина Iп по формуле (2.2.1) получает наибольшее положительное значение.

Поправочный коэффициент, учитывающий отступление от безмоментного состояния шпангоутов оболочки прочного корпуса, следует принять равным  = 0,8 [32], [47]. Здесь условная величина коэффициента

= 0,8 [32], [47]. Здесь условная величина коэффициента  , подчеркивает, что чувствительность шпангоутов к отклонениям от правильной круговой формы несколько ниже, чем это имеет место для обшивки между шпангоутами. То есть значение действительного критического давления для отсека в целом оказывается ближе к теоретическому критическому давлению, определенному по формуле В.В.Новожилова (3.2.10 см. ниже).

, подчеркивает, что чувствительность шпангоутов к отклонениям от правильной круговой формы несколько ниже, чем это имеет место для обшивки между шпангоутами. То есть значение действительного критического давления для отсека в целом оказывается ближе к теоретическому критическому давлению, определенному по формуле В.В.Новожилова (3.2.10 см. ниже).

Поправочный коэффициент  определяется в проектировочном расчете по действительным критическим напряжениям σ 2 в продольных сечениях обшивки прочного корпуса шпангоутов. Величина критических напряжений соответствует действительному критическому давлению для отсека в целом pкp= Npp и находится по формуле

определяется в проектировочном расчете по действительным критическим напряжениям σ 2 в продольных сечениях обшивки прочного корпуса шпангоутов. Величина критических напряжений соответствует действительному критическому давлению для отсека в целом pкp= Npp и находится по формуле

(2.2.3)

(2.2.3)

где N = 1,2–1,25 – коэффициент запаса динамической прочности шпангоутов как связей, препятствующих распространению местных вмятин обшивки при подводных взрывах [1], [2], [18]; коэффициент Пуассона v = 0,3;  - параметр, характеризующий влияние шпангоутов на расчетные напряжения и определяемый в первом приближении по формуле

- параметр, характеризующий влияние шпангоутов на расчетные напряжения и определяемый в первом приближении по формуле

(2.2.4)

(2.2.4)

значения параметров u и  принимаются в соответствии с вычисленными их величинами в параграфе 2.1.

принимаются в соответствии с вычисленными их величинами в параграфе 2.1.

Далее в зависимости от отношения σкр /σ T определяется поправочный коэффициент η2по графикам рис. 2.1.

По формуле (2.2.1) требуется произвести расчет Iп для каждого целого n, начиная с наименьшего возможного n = 2 и заканчивая n = 6.

По найденному наибольшему положительному значению Iп должен быть подобран профиль поперечного сечения шпангоута.

В качестве шпангоута может быть принят как симметричный, так и несимметричный полособульбовый профиль, укороченный полособульбовый профиль (с уменьшенной высотой стенки), катаный тавровый профиль, полученный из двутавра посредством продольного разреза его стенки, и сварной тавровый профиль.

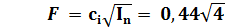

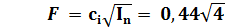

При выборе катаного профиля шпангоута по сортаменту для определения ориентировочного значения его площади можно использовать формулу

(2.2.5)

(2.2.5)

где сi - коэффициент, называемый удельной площадью профиля по моменту инерции, который может быть принят равным сi = 0,42-0,45. По величине площади сечения изолированного профиля (2.2.5) производится его подбор по сортаменту.

Момент инерции спроектированного поперечного сечения шпангоута с учетом присоединенного пояска обшивки определяется по формуле

(2.2.6)

(2.2.6)

где i0 - собственный момент инерции поперечного сечения изолированного профиля; y0 - отстояние центра тяжести (ц.т.) изолированного профиля от присоединенного пояска обшивки (рис. 2.2,a); f0 – площадь профиля по сортаменту.

В некоторых случаях требуется применять укороченный профиль с уменьшенной высотой стенки (рис. 2.2,б). Для такого профиля сначала должны быть определены его элементы.

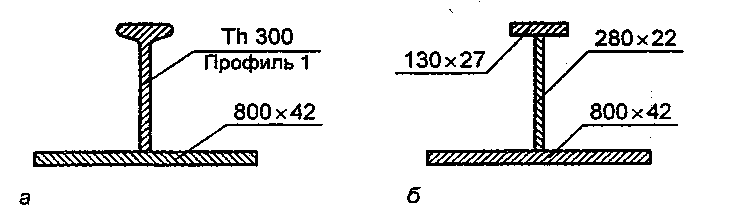

Рис. 2.2. Катаные профили шпангоутов прочного корпуса

Рис. 2.2. Катаные профили шпангоутов прочного корпуса

|

Площадь поперечного сечения укороченного профиля

, (2.2.8)

, (2.2.8)

где а – уменьшение высоты профиля; tcm – толщина стенки шпангоута.

Отстояние Ц.Т. укороченного профиля от линии реза и соответственно от присоединенного пояска обшивки (см. рис. 2.2,б)

(2.2.8)

(2.2.8)

Собственный момент инерции укороченного профиля

(2.2.9)

(2.2.9)

Момент инерции такого шпангоута с присоединенным пояском обшивки определяется по формуле (2.2.6), в которой f0, у0 и i 0 должны быть заменены соответственно величинами f1, y1 и i1.

Для корпусов современных ПЛ наиболее предпочтительным является применение катаных тавровых профилей заданной высоты. Их получают из катаных симметричных двутавров двух-трех типоразмеров путем продольного разреза стенки профиля (рис. 2.2,в). Такой подход позволяет исключить операции разделки кромок, сборки и сварки стенок и полок шпангоутов, гамма- графирования (рентгеноконтроля) сварных швов профиля и тем самым повысить технологичность и надежность конструкции [3].

В зависимости от высоты профиля, заданной в конструктивном чертеже, определяют основные геометрические характеристики его поперечного сечения. На рис. 2.4-2.6 приведены графические зависимости площади и собственного момента инерции поперечного сечения изолированного профиля, а также отстояния Ц.Т. сечения от линии реза в функции высоты h для профилей трех типоразмеров. Из них «Профиль 2» соответствует чертежу 1968, а «Профиль 3» - чертежу 1979 [15] (см. рис. 2.3/1). Для заданного типоразмера подбор профиля сводится к определению его высоты. При известных f0, у0 и i 0 по формуле (2.2.6) вычисляется момент инерции спроектированного поперечного сечения шпангоута с присоединенным пояском (рис. 2.3/2,а).

Рис. 2.3/1. Специальный катаный двутавровый профиль

для корпусных конструкций ПЛ

Рис.2.3/2. Поперечные сечения шпангоутов таврового профиля с присоединенными поясками обшивки прочного корпуса:

а — катаный профиль; б - сварной профиль

Отстояние наиболее удаленного волокна полки катаного шпангоута от центра тяжести поперечного сечения с присоединенным пояском обшивки вычисляется по формуле

. (2.2.10)

. (2.2.10)

Наименьший момент сопротивления сечения катаного шпангоута с пояском обшивки определяется по формуле

. (2.2.11)

. (2.2.11)

При использовании в качестве шпангоута сварных тавровыx профилей (рис. 2.3/2,б) высот профиля шпангоута определяете по формуле

, (2.2.12)

, (2.2.12)

где tcm – толщина стенки шпангоута, которая обычно принимается равной половине толщины обшивки прочного корпуса tcm = 0,5δ округляется до ближайшего большего значения по сортаменту α – числовой коэффициент, определяемый по формуле

(2.2.13)

(2.2.13)

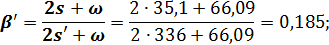

В (2.2.13) входят параметры  и

и  , в которых

, в которых  – площадь сечения свободного пояска сварного таврового профиля

– площадь сечения свободного пояска сварного таврового профиля  – соответственно ширина и толщина свободного пояска; ω = htcm – условная площадь сечения стенки; s' = lδ – площадь присоединенного пояска.

– соответственно ширина и толщина свободного пояска; ω = htcm – условная площадь сечения стенки; s' = lδ – площадь присоединенного пояска.

Поскольку h – расстояние между серединами толщин свободного пояска и обшивки корпуса, то фактическая высота стенки профиля равна

(2.2.14)

(2.2.14)

Подбор профиля шпангоута выполняется в следующем порядке.

При условии, что выражение (2.2.5) справедливо также и для составного таврового профиля, производится предварительное определение площади изолированного поперечного сечения F.

Принимая, например, в первом приближении γ' = 0,6 и β' = 0,2, определяют значение α по формуле (2.2.13) и h – по формуле (2.2.12). Затем фактическая высота стенки профиля оценивается по формуле

|

Рис. 2.4. Значение площади поперечного сечения изолированного профиля

в зависимости от его высоты для трех типоразмеров

Рис. 2.5. Значение отстояния Ц.Т. поперечного сечения изолированного профиля от линии реза в зависимости от его высоты для трех типоразмеров

Рис. 2.5. Значение отстояния Ц.Т. поперечного сечения изолированного профиля от линии реза в зависимости от его высоты для трех типоразмеров

|

|

Рис. 2.6. Значение момента инерции поперечного сечения изолированного профиля в зависимости от его высоты для трех типоразмеров

Ширина свободного пояска принимается близкой по величине к половине высоты стенки bп = 0,5 h cm.

Далее определяется толщина свободного пояска

которая округляется до ближайшего большего значения по сортаменту.

По принятым конструктивным значениям tcm, bn и δп уточняются параметры γ' и β', входящие в (2.2.13) и находится новое значение h (2.2.12), а затем и фактическая высота стенки профиля hcm (2.2.14). Последняя округляется до ближайшего большего конструктивного значения с точностью до 10 мм.

После определения геометрических размеров стенки и свободного пояска сварного таврового профиля производится расчет характеристик спроектированного поперечного сечения шпангоута с присоединенным пояском в табличной форме (табл. 2.1) [32].

Таблица 2.1

|

;

;  ,

,

где  ;

;

Здесь I – собственный момент инерции поперечного сечения шпангоута с присоединенным пояском; Wmin – минимальный момент сопротивления, определяемый для последующей оценки чувствительности шпангоутов к отклонениям от правильной круговой формы в параграфе 3.3; F — площадь изолированного поперечного сечения шпангоута.

Толщины листов стенки и полки сварного таврового профиля, входящие в расчет по табл. 2.1, выбираются из сортамента и считаются по номиналу без учета переката.

Момент инерции I для фактического профиля шпангоута должен быть не меньше максимального I п, определенного по формуле (2.2.1). Если это условие не выполняется, то необходимо соответствующим образом увеличить высоту стенки как катаного, так и сварного таврового профиля.

Подбор сечения шпангоута по моменту инерции должен быть произведен с точностью до 3—4 %.

Необходимо отметить, что устойчивость наружных шпангоутов ниже устойчивости внутренних шпангоутов и для них может потребоваться принять необходимый момент инерции на 20-30 % больше, чем максимальный Iп [2], [23], [30], [45].

Пример.

Требуется подобрать профиль шпангоута, момент инерции которого равен I п = 45000 см4 при шпации прочного корпуса l = 80 см и толщине обшивки δ = 4,2 см.

Подбор катаного таврового профиля.

Предполагается, что сi =0,44, тогда приближенное значений площади сечения профиля

= 93,34 см2

= 93,34 см2

Принимая в качестве наиболее подходящего типоразмера Профиль 1 с высотой h = 30 см, по графикам рис. 2.4-2.6 определяют характеристики изолированного сечения профиля: 1

F = fQ(h) = 95см2, y0(h) = 20,25 см; i0(h) = 8300 см4.

Тогда момент инерции сечения шпангоута с присоединенным пояском

=

Отстояние крайнего волокна свободного пояска катаного шпангоута от центра тяжести поперечного сечения с присоединенным пояском обшивки

=

=

Наименьший момент сопротивления сечения

Точность подбора профиля

Подбор сварного таврового профиля.

Оценка площади сечения сварного таврового профиля принимается такой же, как для катаного профиля, и по формуле (2.2.5) составляет

= 93,34 см2.

= 93,34 см2.

Толщина стенки шпангоута tcm = 0,5 δ = 0,5 • 4,2 = 2,1 см. Ближайшее большее значение, которое принимается по сортаменту, составляет tcm = 2,2 см.

В первом приближении γ' = 0,6 и β' = 0,2. Тогда числовой коэффициент

Высота профиля

Высота стенки в первом приближении

Ширина свободного пояска составного профиля

bn = 0,5hcm = 0,5  26,59 = 13,30 см.

26,59 = 13,30 см.

Конструктивное значение ширины пояска принимается равным bn = 13 см.

Толщина свободного пояска составит

По сортаменту принимается δn = 2,7 см.

Площадь сечения свободного пояска

Площадь сечения присоединенного пояска

Условная площадь сечения стенки с учетом определенных выше значений hcm, bп и δп равна

Уточненные значения числовых коэффициентов:

Тогда новое значение высоты профиля

Фактическая высота стенки профиля

hcm=h- 0,5(δ + δn)=30,75 - 0,5(4,2 + 2,7) = 27,30 см.

Конструктивное значение высоты стенки принимается равным 28 см.

В табличной форме (табл. 2.2) определяются характеристики спроектированного поперечного сечения шпангоута с присоединенным пояском.

Таблица 2.2

| см | Fi, см2 | уi, см | Fiyi , см3 | Fiyi2, см4 | I0,i,см4 |

| 13x2,7 | 35,10 | 31,45 | 21,32 | ||

| 2,2x28 | 61,60 | 16,10 | 991,8 | ||

| 80x4,2 | 336,0 | 493,9 | |||

| - | 432,7 | 4,843 |

.

.

Точность подбора профиля

Параметры спроектированных поперечных сечений с присоединенными поясками обшивки корпуса приводятся на рис. 2.7.

Рис. 2.7. Спроектированные поперечные сечения шпангоутов: а – сечение с катаным профилем; б – сечение со сварным профилем