Электрогидравлическая обработка материалов – это формообразование фасонных изделий из тонколистового материала с использованием направленных ударных волн высокой интенсивности, возникающих в жидкости при импульсном электрическом разряде.

Обработка заготовок происходит за счет возникновения высокого давления в зоне обработки в результате высоковольтного электрического разряда между погруженными в непроводящую жидкость электродами. За счет энергии импульсной ударной волны, распространяющейся вокруг канала разряда в рабочей среде, возникает давление до 300 Мн/м2. Основными факторами формообразования методом электрогидравлического разряда являются:

– сверхвысокие ударные гидравлические давления;

– мощные кавитационные процессы;

– ультразвуковое излучение.

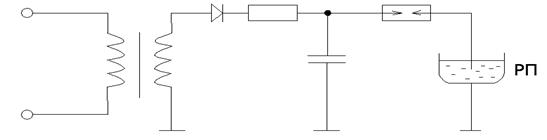

Электрогидравлическая обработка осуществляется по следующей схеме:

Рис.3. Принципиальная схема для электрогидравлической обработки, где РП – разрядный промежуток.

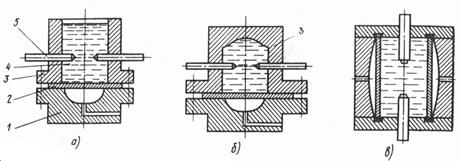

Для возбуждения разряда требуемой траектории используется различное расположение электродов, а также различные формы проволочек, закорачивающих межэлектродный промежуток.

Рис.4. Схема электрогидравлической штамповки детали.

Плазменная обработка

В технологии приборостроения, радиоаппаратостроения и металлообработки плазма применяется в виде узконаправленной горячей струи, способной расплавить и испарить практически все материалы: как материалы так и не материалы.

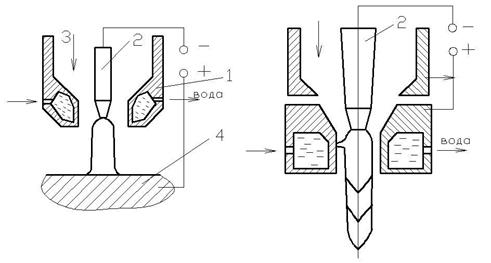

По конструкции плазматроны разделяются на сепараторы прямого и косвенного действия.

Рис.5. Устройство плазматрона: 1 – сопло; 2 – вольфрамовый электрод; 3 – ввод плазменного газа; 4 – изделие; 5 – канал для подачи присадочного порошка.

Для получения плазмы используются электролитический дуговой разряд, через который с помощью сопла продувается плазмообразующий газ (аргон, азот, воздух или их смесь). Питание плазматрона осуществляется от мощного электрического источника с напряжением 200–500 В и током 300–400 А. Необходима стабилизация дуги, чтобы горячая струя не замкнулась на сопло и не расплавила его, а также с целью некоторой фокусировки. Она осуществляется аксиальным потоком газа, либо суженными стенками охлаждаемого сопла.

Плазменная обработка используется в процессах, требующих высокотемпературного концентрированного нагрева: резка, прошивка отверстий, микро - и макросварка, нанесение покрытий, восстановление изношенных деталей, плавка.

Наплавка износостойких покрытий осуществляется с целью повышения эксплуатационных свойств детали.

Применяют порошкообразные материалы со специальными свойствами – высокой твердостью, повышенной износостойкостью, коррозионно - и термостойкостью (оксиды или карбиды бора, вольфрама). Детали получаются с дешевой сердцевиной из конструктивных материалов, а на ответственных участках создаются необходимые свойства. Значительно снижаются расходы дорогостоящих легирующих материалов. Толщина слоев может достигать нескольких мм. Технология: наносимый материал используется в виде пасты; происходит расплавление и сварка слоя наплавляемого материла с основным материалом. В этом случае применяются плазменные горелки косвенного действия.

Напыление. Напыляемый материл нагревается в плазматроне. Температура подложки в зависимости от цели напыления может быть различной. Формируются слои небольшой толщины – от нескольких мкм до одного мм. Для увеличения адгезии напыленного слоя стремятся повысить степень химического воздействия покрытия с подложкой за счет ее разогрева или введения промежуточных химически активных слоев.

Плазменная резка. Достоинства: обрабатываются любые металлы толщиной до 100–150 мм, меньшая ширина реза чем при газовой резке, лучшая поверхность, меньшая зона термических изменений. Скорость: 0,5–1,5 см/с в зависимости от толщины.

Для плазменной резки используются плазматроны прямого действия. Плазмообразующий газ – аргон, азот, водород или воздух. При микроплазменной резке ток 50–100 А, толщина резки до 8 мм, ширина реза до 1-го мм.

Лазерная обработка материалов

Общая характеристика процессов взаимодействия лазерного излучения с веществом

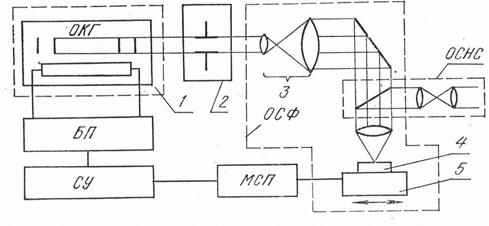

Лазерная обработка проводится с помощью остросфокусированного светового луча, излучаемого оптическим квантовым генератором (ОКГ). Излучение ОКГ является узконаправленным и монохроматичным. Угловая расходимость луча для рубина составляет 30΄, для стекла с примесью ниодима – 10΄.

Рис.6. Схема технологической лазерной установки.

Минимальный размер пятна d0, до которого может быть сфокусирован луч ОКГ, достигает значений 1 мкм.

Процесс взаимодействия лазерного излучения с обрабатываемым материалом можно разделить на следующие стадии:

– поглощение света с последующей передачей энергии тепловым колебаниям решетки твердого тела;

– нагрев материала без разрушения, включая и плавление;

– разрушение материала путем испарения и выброса его расплавленной части;

– остывание после окончания воздействия.

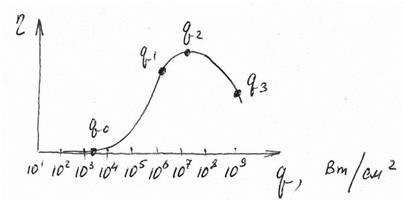

Процессы обработки материалов излучением ОКГ удобно рассматривать пользуясь графиком зависимости удельного выноса вещества η от плотности поглощенного светового потока q.

Под удельным выносом веществу η понимается масса удельного вещества, приходящаяся на единицу падающей энергии.

Рис.7. Зависимость выноса вещества от падающей энергии.

При малых плотностях светового потока материал лишь нагревается излучением. Приближение значения q к q0 приводит к образованию расплавленной зоны в месте локализации излучения на поверхности. Поэтому в области значений q=q0 целесообразно производить сварку материалов. По мере дальнейшего роста плотности светового потока начинается процесс разрушения материала сначала за счет испарения (при q0<q<q1), а в дальнейшем за счет испарения и выноса вещества в жидкой фазе частицами пара (при q1<q<q2). При q>109 Вт/см2 "испарительный" механизм разрушения сменяется "взрывным" и удельный вынос вещества уменьшается примерно в 5 раз.

Рассмотренная выше зависимость позволяет обосновать энергетические режимы лазерной обработки. В области потоков до q0 производится термическая обработка поверхности изделий, сопровождаемая локальным нагревом и плавлением. В области потоков от q1 до q3, сопровождаемых разрушением и выбросом расплавленной части материала, производится резка и сверление отверстий.

Для повышения точности и качества формируемых отверстий используется многоимпульсная обработка материала.

Она заключается в том, что отверстия получаются в результате воздействия серии коротких импульсов (0,1–0,2 мс), период следования которых значительно больше времени остывания материала. Положительный эффект при многоимпульсной обработке достигается за счет:

– повышении динамической прочности материала при укорочении времени термоудара;

– более равномерным по отношению к непрерывной обработке распределением остаточных напряжений по толщине материала.

При многоимпульсной обработке глубина отверстий достигает 1–5 мм и может быть в 25 раз больше диаметра.