Лекция 9

Комплектование деталей и сборочных единиц. Сборка, окраска, обкатка и испытание машин после ремонта.

Комплектование деталей

Строительные машины собирают на ремонтных заводах из деталей и узлов, прошедших предварительно комплектование.

Трудоёмкость комплектовочных работ при капитальном ремонте равна 2…3% трудоёмкости ремонта.

Комплектование деталей представляет собой подбор сопряженных деталей и, если необходимо, их подгонку.

Комплектование выполняют согласно дефектовочной ведомости из деталей, прошедших ремонт, из признанных годными по результатам дефектации и из новых, полученных со склада запчастей.

Комплектование деталей предназначено для достижения определенной точности сопряжения, т.е. необходимого зазора или натяга или подбора деталей по массе.

Выполняют в комплектовочном отделении, где находится комплектовочный склад и рабочие места для слесарно-пригоночных работ, оснащённые соответствующими измерительными средствами и оборудованием.

К числу комплектовочных работ относятся:

- подбор комплекта деталей по номенклатуре и количеству для каждого сборочного поста;

- подбор деталей по ремонтным размерам и размерным группам;

- подбор сопряженных комплектов шестерен;

- зачистка заусенцев и слесарная подгонка соединений;

- раскладка деталей в комплектовочную тару;

- проверка количества деталей, поступающих не комплектовочными;

- учёт движения деталей через комплектовочное отделение.

Подбор сопряженных деталей может быть штучный, групповой(селективный) и смешанный.

Сущность штучного подбора заключается в том, что по одной детали с каким-то размером подбирают другую деталь данного сопряжения, исходя из требуемого зазора или натяга в сопряжении.

При селективном комплектовании поля допусков размеров каждой из сопрягаемых деталей разбивают на несколько одинаковых интервалов. Затем в соответствии с этими интервалами детали сортируют на размерные группы с помощью специальных приспособлений, инструментов и калибров.

Размерные группы сопряженных деталей маркируют. Каждая размерная группа сдержит детали, размеры которых находятся в пределах суженного поля допуска. Сопрягаемые детали одинаковых размерных групп комплектуют на основе взаимозаменяемости в пределах размерной группы либо с подбором в пределах каждой размерной группы.

Для сопряжения необходимого резерва деталей при селективном подборе число размерных групп следует ограничивать двумя-тремя, а сортировку производить только деталей сопряжений, оказывающих непосредственное влияние на качество сборочных единиц.

Селективный подбор позволяет повысить ресурс после капитального ремонта на 25…30%.

На ремонтных предприятиях рекомендуется производить смешанное комплектование, при котором детали ответственных сопряжений комплектуются селективным подбором, а менее ответственные детали- простым подбором(штучным).

Наряду с тремя основными методами подбора на практике для деталей шатунно-поршневого механизма д.в.с. применяют подбор по массе, для шестерен-подбор по размерам радиального и торцевого биения, а также по бесшумности работы зубчатой пары.

Подобранные сборочные единицы и детали укладывают в спец. Тару для доставки на рабочие места сборки.

Сборка машин.

Сборка представляет собой соединение деталей в сборочные единицы и сборочных единиц и деталей в машину.

Сборку производят с соблюдением кинематических схем, характера посадок и размерных цепей заданных ТУ и сборочными чертежами.

Сборка является наиболее продолжительной и ответственной стадией ремонта машины.

По трудоёмкости сборка занимает 25…35% общей трудоёмкости ремонта, а при большом объёме пригоночных работ - более 40…50%.

Особенность сборки при ремонте состоит в неоднородности сборочных элементов, т.к. машину собирают из 3х групп деталей: из изношенных, но годных к дальнейшей эксплуатации; отремонтированных; новых. Это требует при сборке дополнительных пригоночных и контрольных операций.

От качества сборки зависят надёжность и долговечность машин.

Улучшение качества сборки зависит от степени совершенства технологии сборки резьбовых, прессовых, шлицевых, шпоночных, клеевых, сварных и клёпанных соединений, обеспечение в строгом соответствии с ТУ величин зазоров и натягов, взаимного положения деталей(параллельности, перпендикулярности, соосности, биения и т.п.), моментов затяжки резьбовых соединений, герметичности, исключения загрязнения подвижных соединений.

Методы сборки зависят от объёма ремонта сборочных единиц и машин на ремонтном предприятии и основаны на полной и неполной взаимозаменяемости деталей и на их индивидуальной пригонке.

Метод полной взаимозаменяемости деталей заключается в том, что заданную точность замыкающего звена в процессе сборки получают без пригонки деталей, подбора по размерам, дополнительной обработки или регулировки соединения.

Преимущество этого метода – исключение трудоёмких подгоночных работ или необходимости подбора деталей по размерам, что позволяет сократить время сборки. Недостаток – необходимость изготовления сопрягаемых деталей с повышенной точностью, обеспечивающей выдерживание необходимого допуска на замыкающее звено.

Метод неполной(частичной) взаимозаменяемости заключается в том, что допуски на размеры составляющих звеньев преднамеренно расширяют, рискуя получить в итоге некоторое количество сборочных единиц, погрешность размеров замыкающих звеньев которых может выходить за пределы установленного допуска.

В основу такого метода положены данные теории матем. статистики. Предполагая, что действительные отклонения размеров будут случайными и взаимно независимыми, поэтому мало вероятно, чтобы при сборки данной сборочной единицы все звенья, составляющие цепь, имели только наибольшие или наименьшие предельные размеры.

Метод групповой взаимозаменяемости заключается в изготовлении деталей с расширенными полями допусков. Перед сборкой детали группируют для получения при сборке зазора или натяга с меньшими размерами, соответствующими требуемой посадке.

При данном методе сборку соединений каждой группы выполняют методом полной взаимозаменяемости.

меняемсти, что является его достоинством.

Используют малозвенных размерных цепях при сборке сборочных единиц, от которых требуется жесткий допуск посадки: сборка блока цилиндров с поршнями и толкателями, шатуна с поршневыми пальцами, шарикоподшипников (сортировке шариков) и др.

Метод регулировки. Необходимую точность получают изменением размера одного из звеньев размерной цепи без снятия стружки (за счёт различных компенсаторов).

Этот метод применим независимо от количества звеньев в цепи, допуска на замыкающие звено и не требует трудоёмких пригоночных работ.

Метод пригонки заключается в достижении требуемой точности размера замыкающего звена. Для этого изменяют размер одного звена из составляющих звеньев, снимая необходимую толщину материала шабрением, отпиливанием или другим способом.

Т.е. на одном из звеньев д. б. заранее оставлен припуск на пригонку соединением по месту. Это метод трудоёмкий и требует высокой квалификации слесаря-сборщика.

В единичном и мелкосерийном ремонтном производстве променяют сборку с индивидуальной пригонкой деталей по месту в тех случаях, когда детали изготовляют невзаимозаменяемыми.

Формы организации сборки зависят от программы ремонта, трудоёмкости и конструктивных особенностей собираемых машин.

В условиях единичного ремонтного производства все виды слесарно-сборочных и регулировочных работ выполняет одна бригада, состоящая из высококвалифицированных рабочих.

При серийном или массовом ремонтном производстве применяют дифференцированную форму организации сборки по отдельным процессам и операциям на специализированных рабочих местах (постах) и затем транспортируют к месту сборки машины в целом.

Наибольшая дифференциация достигается при поточном производстве.

На специализированных ремонтных предприятиях целесообразно применять комбинированный метод сборки – дифференцированный стационарный – для сборочных единиц и дифференцированный подвижный для двигателей и машин.

Примером оборудования для поточной сборки служит эстакада ОПР-996 ГосНИТИ для сборки дизельных двигателей. Эстакада состоит из шести рабочих мест в виде тележек, перемещающихся по рельсовому пути.

Подвижная сборка м. б. При непрерывном или переодическом передвижении собираемого на конвейере объекта. Скорость непрерывного движения конвейера необходимо выбирать такую, чтобы в отрезок времени, равный такту сборки, собираемый объект успел переместиться от одного рабочего места к другому.

При периодическом движении собираемого объекта сборку ведут во время остановки конвейера.

На специализированных заводах по ремонту бульдозеров на базе тракторов Т-100М успешно применяют конвейеры со свободным ритмом. При этом машины собирают на отдельных стендах-тележках, последовательно перемещаемых между постами сборки.

Механизация трудоёмких сборочных работ и их высокое качество достигаются применением специального оборудования. (см. на обороте)

Характеристика некоторых видов оборудования для сборочных работ

| Оборудование | Модель, цилиндр | Назначение | Габариты, мм | Масса, кг | Примечание |

| Стенд для сборки пневмокамерных муфт | С-116 | Сборка и испытание на герметичность муфт экскаватора Э-3025 | 1200х400х350 | Стационарный Пневматический | |

| Стенд сборки | 43-3 | Сборка КПП пневмоколесных кранов КС-43614 и КС-4362 | 5000х1200х1050 | Стационарный; редуктор РЧН-80, расстояние от оси редуктора до основания 900 мм | |

| Линия сборки натяжных колес | ОР-23695 | Сборка натяжных колес строительных машин на базе Т-100М, Т-100МЗ, Т-130 | 5000х2050х1470 | Стационарная; усиление гидропресса 400 кН; P=10 МПа, Nуст=13 кВт | |

| Стенд для наклёпывания фрикционных накладок | ОКС-23628 | Наклёпывание фрикционных накладок на диски муфты сцепления Т-100М, Т-100МЗ, Т-100МГП, Т-130 | 700х560х1390 | Стационарный пневматический; наибольшее усилие пресса 55 кН; избыточное давление воздуха 0,4÷0,5 МПа; К стенду разработано съемное приспособление для клепки тормозной ленты | |

| Гидропресс для запрессовки | 78-572 | Запрессовка втулок экскаватора Э-10011Д | 206х230х170 | Переносной; усилие запрессовки 33 кН; ход поршня 45 мм | |

| Приспособление для сборки гидроразмывателей | 7808-7472 | Сборка гидроразмывателей автомобильных кранов | 650х300х250 | Стационарное пневматическое; 0,1 МПа | |

| Стенд для сборки и регулировки муфты сцепления | С-32 | Сборка и регулировка муфты сцепления и наклепке накладок на диски муфты сцепления тракторов Т-100М и Т-100МГП | 100х720х1100 | Стационарный |

На качество ремонта существенно влияет учет особенностей сборки некоторых основных соединений.

Сборка резьбовых соединений осуществляется постановкой болтов, гаек, винтов, шпилек.

Резьбовые соединения собирают как с предварительной затяжкой, так и без нее.

Простейшим ручным инструментом для сборки резьбовых соединений являются гаечные и накидные ключи.

При сборке многоболтовых соединений важно добиться одинаковой затяжки болтов. Усилия затяжки ответственных резьбовых соединений приводят в ТУ на сборку и контролируют динамометрическими ключами.

Сила затяжки резьбовых соединений зависит от условия их работы.

Если на соединение действует сила Q, сдвигающая деталь по стыку, и болт (винт) не работает на срез, то силу затяжки определяют по формуле

, где K – коэффициент запаса (1,3÷2,0), f – коэффициент трения в стыке

, где K – коэффициент запаса (1,3÷2,0), f – коэффициент трения в стыке

Если на соединение действует сила Q, раскрывающая стык, то силу затяжки вычисляют по формуле

, где K – коэффициент затяжки (при постоянной нагрузке K=1,25÷2, при переменной K=2,5÷4,0)

, где K – коэффициент затяжки (при постоянной нагрузке K=1,25÷2, при переменной K=2,5÷4,0)

Максимальный момент, создаваемый ключом, не должен превышать  , где d – диаметр болта или шпильки; σ – предел прочности материала болта, винта или шпильки.

, где d – диаметр болта или шпильки; σ – предел прочности материала болта, винта или шпильки.

У многоболтовых резьбовых соединений гайки затягиваются постепенно в 2 – 3 приема, в определенной последовательности

Для обеспечения определенного момента затяжки применяют предельные и динамометрические ключи.

При сборке резьбовых соединений применяют механизированный инструмент с электро- и пневмоприводом.

Сборка соединений с натягом

На качество сборки прессовых соединений влияют материал сопрягаемых деталей, геометрические размеры, форма и шероховатость поверхностей, соостность деталей и прилагаемое усилие в процессе напрессования, наличие смазки и применение соответствующего оборудования и оснастки.

Если обе сопрягаемые детали стальные, то перед запрессовкой их следует смазать машинным маслом.

Шероховатость сопрягаемых поверхностей д. б. не ниже Ra = 2,5÷1,25 мкм. При запрессовке деталей с более шероховатой поверхностью возможно смятие микронеровностей и уменьшение фактического натяга.

Усилие запрессовки определяют по формуле

, Н,

, Н,

где f – коэффициент трения при запрессовке (зависит от величины удельного давления, шероховатости поверхности, смазки и др.);

d – номинальный диаметр поверхности сопряжения, мм;

L – длина сопрягаемых поверхностей, мм;

p – удельное давление на поверхности контакта, МПа.

Значение f и p определяют из справочной литературы.

Пресс выбирают в зависимости от усилия запрессовки, учитывая при этом коэффициент запаса (1,5÷2,0).

При сборке соединений с большим натягом нагревают охватывающую деталь (втулку) или охлаждают охватываемую (вал).

Увеличение или уменьшение диаметра (в мкм) посадочной поверхности определяют по формуле

,

,

где δ – наибольший натяг для данного соединения, мкм

9.9

i – гарантированный зазор, обеспечивающий свободную посадку при сборке (принимают равным минимальному зазору посадки  ), мкм.

), мкм.

Температуру нагрева или охлаждения определяют по формуле:

, где

, где  – коэффициент линейного расширения материала.

– коэффициент линейного расширения материала.

Охватывающие детали небольших и средних размеров обычно подвергают общему нагреву в масляных или водяных ваннах, ТВЧ или газовым пламенем.

Нагрев выше 450  не рекомендуется.

не рекомендуется.

Крупногабаритные детали подвергают местному нагреву.

Охватываемые детали можно охлаждать в твёрдой углекислоте (-78  ), в среде жидкого воздуха (-193

), в среде жидкого воздуха (-193  ), в жидком азоте (-195,8

), в жидком азоте (-195,8  ).

).

При сборке методом температурного воздействия прочность соединения в 1,5….2,5 раза больше прочности посадки Н8/n7, т. к. в этом случае сохраняется расчетный натяг в связи с отсутствием сглаживания микронеровностей.

Качество соединений с натягом определяют по усилию запрессовки.

Сборка конических и штифтовых соединений.

Конические соединения, применяемые взамен цилиндрических, обеспечивают хорошее центрирование сопрягаемых деталей.

Однако они очень чувствительны к отклонениям значение конусности. Поэтому сборку конических сопряжений начинают с подбора охватывающей детали по конусу вала, проверяя качество сопряжение «на краску», на качку и по глубине посадки детали на валу.

Штифтовые соединения образуют цилиндрическими и коническими штифтами.

Сверление и развертывание отверстий под штифт производят при сборке («в сборке»).

9.10

Сборка подшипников качения.

Посадку внутреннего кольца на вал выполняют по системе отверстия, а наружного кольца с корпусом – по системе вала.

Перец сборной соединения подшипник промывают в 8….10%-ном растворе машинного масла в бензине.

Подшипники м. б. напрессованы на вал в холодном или нагретом состоянии. Нагревают подшипники в масле в течение 5…10 минут до 80..90  Возможно охлаждение до -75

Возможно охлаждение до -75  в термостате с сухим льдом.

в термостате с сухим льдом.

Напрессовывают или запрессовывают подшипник, прилагая усилие по периметру насаживаемого кольца.

Монтаж подшипников выполняют на прессе, а мелких – при помощи винтовых приспособлений. Запрещается наносить удары стальным молотком непосредственно по кольцам подшипника.

При посадке подшипников чрезмерные натяги колец приводят к недопустимому уменьшению зазоров между кольцами и шариками и даже к защемлению шариков.

Уменьшение зазора происходит в пределах 0,6…0,7 от значения натяга.

После напрессовки подшипника на вал проверяют радиальный и осевой зазоры с помощью индикаторного приспособления.

Радиальный зазор от 0,01 до 0,05 мм, а осевой от 0,1 до 0,5 мм.

Правильно запрессованный подшипник должен легко и без заедания вращаться.

При монтаже конических подшипников отдельно собирают внутреннее кольцо с шейкой вала и наружное кольцо с корпусом.

Радиальный и осевой зазоры регулируют перемещением наружного кольца подшипника в осевом направлении при помощи прокладок или регулировочных гаек.

9.11

Сборка опор с подшипниками скольжения

Цельные подшипниками запрессовывают в корпус с посадками Н7/n6, Н7/m6.

Сопрягаемые поверхности при посадке смазывают машинным маслом.

При запрессовке бронзовых втулок со значительными натягами внутренний диаметр их уменьшается. Поэтому после запрессовки такие втулки подвергают развертыванию или калибровке шариком или прошивкой.

Соосно расположенные втулки после запрессовки растачивают за одну установку или развертывают сразу оба отверстия одной комбинированной разверткой.

Соосность установки двух втулок небольших размеров проверяют контрольной оправкой, которое должна пройти через отверстие втулок.

При контроле соосности отверстий крупных втулок применяют скалку с индикаторами.

Разъёмные подшипники.

При сборке узлов с разъёмными подшипниками необходимо добиться равномерного прилегания вкладышей к поверхностям шеек валов.

В единичном и мелкосерийном производствах при сборке узлов с разъёмными подшипниками выполняют пригоночные работы. Сначала пришабривают нижние вкладыши к поверхности гнёзд, а затем к шейкам валов. Желательно, чтобы на внутренней поверхности нижнего вкладыша на участке 25*25 мм было 8…12 пятен.

Следующим этапом является пришабривание верхних вкладышей. Для этого предварительно собирают подшипник с валом и, повернув вал на два – три оборота, по пятнам касание определяют равномерность прилегание верхних вкладышей.

По окончании пригонки вкладыши и промывают, смазывают, укладывают нижние вкладыши, вал, затем верхние вкладыши, затягивают крышки и шплинтуют чайки.

Масляный зазор для толстостенных вкладышей составляет (0,001…0,005)Д, где Д – диаметр шейки вала.

9.12

В серийном и массовом производстве комплект из нижнего и верхнего вкладышей делают взаимозаменяемым, поэтому сборку выполняют без пригодны.

При сборке тонкостенных вкладышей пригонку вкладышей к гнездам и валу не производят.

Для тонкостенных вкладышей масляный зазор составляет (0,001..0,0015)Д.

Поверхность прилегание должно составлять не менее 85% поверхности вкладыша, причем на каждом  поверхности д. б. не менее трех пятен.

поверхности д. б. не менее трех пятен.

Соосность вкладышей небольших размеров проверяют контрольной оправкой, как и соосность цельных втулок.

Для проверки соосности крупных подшипников диаметром свыше 200 мм и расположенных на значительном расстоянии используют лекальную линейку, прикладываемую к вкладышам, с определением зазоров щупом или используют для замеров стальную струну, натягиваемую по линии цетров, которая принимается в качестве измерительной базы.

Сборка зубчатых передач.

Состоит из следующих основных операций:

установки колес на валу; установки валов с колесами в корпусе; проверки и регулировки зубчатого зацепления.

Колеса насаживают на валы под пршом с применением приспособлений.

Основные погрешности при установке зубчатых колес на валу: перекос колеса на валу, радиальное биение колеса, неплотное прилегание колеса к шейке и к упорному буртику вала.

Радиальное и торцевое биение колеса проверяют с помощью индикаторного приспособления.

Радиальное биение для колес 7-ой степени точности допускается 0,03…0,08 мм. Торцевое биение допускается 0,04…0,08 мм на 100 мм диаметра колеса.

При монтаже зубчатых передач необходимо обеспечить определенный боковой зазор в зацеплении, правильный контакт зубьев по боковым поверхностям и радиальный зазор во впадинах зубьев.

Боковые зазоры измеряют щупом, индикатором или с помощью свинцовой пластины. При контроле щупом одно из колес следует застопорить и плотно прижать к нему зубья другого колеса. Щуп пропускают в образовавшийся зазор между свободными боковыми поверхностями зубьев.

Боковой зазор определяют по формуле:

Где R – радиус начальной окружности верхней шестерни; N – показания индикатора; A – длина плеча от оси шестерни до ножки индикатора.

При контроле зазора с помощью свинцовой пластины или проволоки их прокручивают между поверхностями зубьев.

Допускаемые колебания боковых зазоров указываются в технических условиях на сборку узлов после ремонта.

В результате неточного соблюдения межцентрового расстояния и наличие непараллельности и перекоса осей в зубчатой передаче появляется неправильный контакт зубьев, что выявляют по расположению пятен контакта на поверхности зубьев.

Для контроля по пятнам контакта боковые поверхности зубьев малого колеса окрашивают тонким слоем краски (берлинская лазурь, синька и др.) и вращают колеса на 2 - 4 оборота в одну и другую сторону.

При нормальном зацеплении пятна контакта располагаются в среднем участке поверхности.

У зубчатых передач средней точности пятна контакта охватывают 0,45…0,5 высоты зуба и 0,6…0,7 длины зуба.

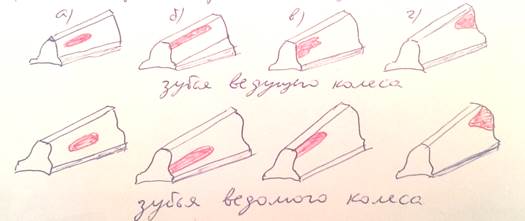

а) нормальное зацепление; б) при уменьшенном межцентровом расстоянии; в) при увеличенном; г) при перекосе осей вала.

При неправильном расположении пятен контакта следует проверить точность выполнения зуборезной операции, а также межцентровые расстоянии и параллельность осей в корпусе. Для этого в отверстия корпуса вставляют контрольные оправки и измеряют расстояния между поверхностями оправок.

Сборка конических передач

Поверхность контакта зубьев в конической передаче меньше чем в цилиндрической.

При проверке зацепления конических передач ан краску возможное расположение пятен контакта следующее: А) при правильном зацеплении; б, в и г) при неправильном зацеплении.

В случае неправильного зацепления конической пары следует проверить правильность углов наклона зубьев конических колес и перпендикулярность между осями отверстий в корпусе передачи.

Боковой зазор между зубьями конических передач проверяют так же, как и в цилиндрических зубчатых передачах.

Необходимый боковой зазор достигают перемещением одного или обоих колес вдоль оси.

Сборка червячных передач

При сборке червячных передач требуется обеспечить правильный контакт зубьев и необходимый боковой зазор в зацеплении.

При проверке зацепления при правильном зацеплении ось червяка должна находиться в средней плоскости колеса и пятно контакта зубьев посередине (а). При смещении колеса соответственно вправо на e1 и влево на e2 (б и в), пятно контакта смещено.

Неудовлетворительный контакт в зацеплении может появиться также в результате погрешности в межосевом расстоянии и неправильности осей червячного колеса и червяка.

Боковой зазор C определяют по углу поворота червяка при закрепленном червячном колесе:

где – угол поворота червяка; m – осевой модуль, мм; Zи – число заходов червяка.

Сборка цепных и ременных передач

При сборке цепных или ременных передач устанавливают на вал звездочки или шкивы, надевают цепь или ремень и регулируют их натяжение.

Устанавливаемые на вал звездочки или шкивы проверяют на радиальное торцевое биение: 0,0025D для звездочек и 0,005D для шкивов клиноременных передач.

При сборке проверяют также параллельность осей, их расположение в одной плоскости при помощи линейки. При больших межцентровых расстояниях применяют шнур.

Относительное смещение звездочек втулочно-роликовых цепей допускается 1мм при расстоянии до 500 мм и 2мм при расстоянии >500мм. Относительные осевые смещения шкивов благодаря гибкости ремней 3…4 мм.

Установка уплотнений

Технология этой операции зависит от конструкции уплотнения.

Самоподжимные резиновые сальники запрессовывают в корпуса, предварительно сняв пружинки. При прессовке самоподжимных сальников на шейки валов с острыми фасками применяют конусные втулки.

Войлочные сальники должны охватывать поверхности валов по всей окружности и не препятствовать свободному их вращению.

Пред установкой войлочные сальники пропитывают смесью из 20% (по массе) чешуйчатого графита и 80 % солидола при t = 60…80 °C в течение 30 минут.

Во избежание подтекания в сопряжении вал – сальник все валы проверяют на биение.

Стыкуемые поверхности разъемных неподвижных соединений сборочных единиц машины герметизируют с помощью невысыхающих уплотнительных паст УН-25 и УН-01, замазок У-20А и У-22А или герметиков 14НГ-1, 14НГ-2 или У-30МЭС-5.

Указанные герметизирующие материалы обладают хорошей сцепляемостью с металлическими поверхностями, не высыхают, эластичны и не препятствуют последующей разборке соединений.

Их используют совместно с асболитовыми, паролитовыми, пробковыми и картонными прокладками. Картонные прокладки предварительно пропитывают дизельным маслом ДС-11 при t = 85…90 °C в течение 30 мин и сушат 30 мин.

Уплотнительные пасты УН-25 и УН-101, а также замазки У-20А и У22А обеспечивают герметичность сопряжений при t от -50 °C до +70 °C.

Пасту УН-25 наносят кистью, а пасту УН-01 шпателем (в холодном состоянии) или шприцем под давлением 0,39…0,49 МПа (подогретую до 70…90 °C).

Уплотнительную замазку У-20А перед употреблением разбавляют керосином до необходимой вязкости и наносят жесткой кистью.

Герметики 14 НГ-1 и 14НГ-2 создают герметичность сопряжений до t +90 ̊C. Их нанося кистью после растворения в смеси этилацетата с ацетоном в соотношении 1:1 до необходимой вязкости.

Тиоколовый герметик У-30 МЭС-5 применяют для герметизации стыковых поверхностей неподвижных соединений двигателей.

Он сохраняет герметичность сопряжения t -60 ̊С до +130 ̊С. Наносят его на поверхность шпателем, можно и кистью или шприцем после растворения в смеси этилацетата с ацетоном в соотношении 1:1.

Все герметизирующие составы наносят слоем 0,5 мм на предварительно очищенные и обезжиренные поверхности.

Балансировка деталей и сборочных единиц

При сборке выполняют работы по балансировке. Неуравновешенность вращающихся деталей и узлов вызывает вибрации, повышенные износы и ускоренные разрушения.

Причиной неуравновешенности деталей и сборочных единиц могут быть неоднородность материала деталей; погрешности размеров деталей, возникших при обработке литьем, давлением и мех. Обработке, а также неправильная сборка.

Балансировке (уравновешиванию) подвергают коленчатые и карданные валы, шкивы, шлифовальные круги, крыльчатки вентиляторов и др. детали.

Различают неуравновешенность статическую и динамическую

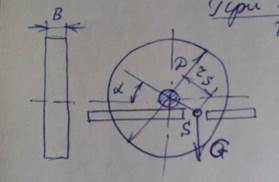

При статической неуравновешенности центр тяжести S неуравновешенной массы G детали смещенной относительно оси на некоторую величину rs.

При статической неуравновешенности центр тяжести S неуравновешенной массы G детали смещенной относительно оси на некоторую величину rs.

Это характерно для деталей с малым соотношением толщины B к диаметру D, т.е. когда B/D<1 (шкивы, шлиф. круги).

Динамическая неуравновешенность наблюдается у деталей, у которых длина значительно больше диаметра (коленчатые и карданные валы).

При вращении такой детали в результате действия неуравновешенных масс материала возникает пара сил P, действующих в одной плоскости на расстоянии l.

При вращении такой детали в результате действия неуравновешенных масс материала возникает пара сил P, действующих в одной плоскости на расстоянии l.

Чтобы устранить неуравновешенность, применяют балансировку для определения величины и места неуравновешенности.

Статическая балансировка.

При это совмещают центр тяжести детали или сборочной единицы с осью ее вращения.

В неуравновешенной детали создается крутящий момент: Mкр=G rs cosα где G-сила тяжести неуравновешенной массы; rs – расстояние от силы тяжести до оси вращения детали; α-угол между горизонтальной плоскостью и центроплоскостью, проходящей через ось детали и точку приложения силы тяжести неуравновешенной массы.

Чтобы уравновесить массу, необходимо ее крутящий момент приравнять крутящему моменту уравновешивающего груза: G rs cosα=Gy R где Gy - уравновешивающий груз; R – расстояние от уравновешивающего груза до оси вращения детали.

Статическую балансировку выполняют на призмах или дисках.

Деталь перекатывается под действием неуравновешенного момента: Mн= G rs cosα

Деталь будет перекатываться до тех пор, пока неуравновешенный момент Mн не будет равен моменту Mс сопротивления качению: Mс=G k где k - коэф-т трения качения.

При статической балансировке деталь вращают, а не перекатывают.

В процессе статической балансировке на облегченной стороне временно закрепляют грузи поверяют балансировку до тех пор, пока деталь не будет останавливаться в любом положении.

Затем груз взвешивают и заменяют постоянным, массу которого определяют с учетом расстояния от него до оси детали.

Вместо прикрепления груза с легкой стороны детали можно удалить часть материла с тяжелой стороны сверлением, фрезерованием ил др. способом.

Динамическая балансировка.

При балансировке длинных деталей недостаточно, чтобы центр тяжести находился на оси вращения. Необходимо также, чтобы эта ось совпадала с главной осью инерции данной системы.

При динамической уравновешенности моменты ц.б. сил, действующих в плоскости, проходящей через ось вращения, должны отсутствовать.

Такое уравновешивание ц.б. моментов называется динамической балансировкой.

Ее проводят при вращении балансируемой детали.

Грузы подбирают так, чтобы уравновесить как ц.б. силы инерции, так и моменты инерции.

Чем больше неуравновешенность, тем больше колебание опор детали.

Устройства, основанные на принципе использования колебания гибких опор, служат для выявления величины неуравновешенных масс.

Такие устройства называются балансировочными стендами или станками.

9.23

При горячей обкатке под нагрузкой t° воды и масла д.б. 80÷95°С. Двигатель должен работать равномерно, без перебоев.

По окончанию горячей обкатки,не останавливая двигателя, испытывают его не развивающую мощность и удельный расход топлива.

В процессе испытаний развиваемый двигателем крутящий момент уравновешивается моментом тормоза. Мощность двигателя Ne(в КВт) при включении редуктора на повышенную или пониженную передачу рассчитывают по формуле:

;

;

где P-частота вращения вала, 1/с;

n-кпд редуктора (0,98); К-коэффициент =159.2

;

;

Часовой расход топлива G (кг/ч);

G=3,6 *g/t;

где g-масса топлива, израсходованного за время испытаний,г.

t-время испытаний,с.

Удельный расход топлива  (в г/кВт*ч)

(в г/кВт*ч)

При испытаниях работа двигателя на полной мощности разрешается ограниченное время(до 5 минут), т.к. узлы двигателя проработаны ещё не полностью.

При испытаниях работа двигателя на полной мощности разрешается ограниченное время(до 5 минут), т.к. узлы двигателя проработаны ещё не полностью.

В связи с этим целесообразно испытания выполнять не на предельных режимах работы, а при мощности на 20-30% ниже номинальной.

Приработка двигателя продолжается и в течении первых 50-60 ч эксплуатации, поэтому на этот период устанавливают ограничитель мощности.

Общая сборка машин

Общая сборка машин состоит из установки и соединения сборочных элементов. При общей сборке необходимо обеспечить правильность взаимного положения сборочных элементов согласно технологическим картам на сборку (соосность, перпендикулярно или параллельно валов, обеспечение необходимых зазоров или натягов в соединениях, герметичность и др.)

9.24

Общую сборку проводят в порядке, обратном разработке.Её начинают с размещения базового элемента на сборочном стенде.

Для экскаваторов базовым элементом служит рама, для бульдозеров-корпус заднего моста в сборе с лонжероном.

В Процессе сборки регулируют подвижные соединения, корректируют относительное положение сборочных элементов, смазывают соединения.

Обкатка машин

Её проводят либо на стендах, либо на специально отведенном полигоне на территории ремонтного предприятия.

При заводской обкатке заканчивается первый этап приработки узлов трения. В это время проверяют и регулируют агрегаты и механизмы машины и устраняют замеченные неисправности.

Режим обкатки машин обуславливается технологическими картами. Так, например, одноковшовые экскаваторы обкатывают на холостом ходу в течении 4…6 ч с опробованием ходовых механизмов и рабочих органов. После обкатки в машине меняют масло, окончательно проверяют и регулируют узлы, проверяют состояние крепежных соединений, промывают масляный и топливный фильтры и сдают машину на испытания.

Испытания машин

Проводят работники ОТК. Машины испытывают без нагрузки и под нагрузкой, выполняют статистические и динамические испытания, согласно утвержденным технологическим картам.

Испытания кранов, экскаваторов, а также установок, работающих под давлением, проводит в соответствии с правилами Гостехнадзора.

После испытаний машину окрашивают.

9.21