По функциональному назначению и задачам, выполняемым в технологическом процессе, сборочные приспособления разделяют:

· на сборочные приспособления, которые предназначены для сборки изготовляемых конструкций с обеспечением заданных параметров путем закрепления отдельных деталей или узлов с помощью прихваток или съемных фиксаторов;

· сварочные приспособления, которые предназначены для выполнения сварочных операций при установке свариваемых конструкций в собранном, предварительно закрепленном состоянии. В этом случае в технологическом процессе необходимо предусмотреть сочетание сборочных и сварочных приспособлений;

· сборочно-сварочные приспособления, когда может производиться сборка и сварка конструкций с одной установки. При этом в большинстве случаев удается исключить необходимость применения прихватки.

В зависимости от вида производства приспособления подразделяют:

· на универсальные - могут быть использованы для широкого круга обрабатываемых конструкций, различающихся по своим конструктивно-технологическим характеристикам;

· специализированные и специальные, которые используют для обработки лишь определенной группы однотипных изделий, обладающих общностью конструктивно-технологических признаков. С увеличением специализации приспособлений, как правило, возрастают точность и производительность изготовления сварных конструкций. Такие приспособления обычно применяют при оснащении крупносерийных производств.

В зависимости от характера работы и способа приведения в действие приспособления разделяют:

· на ручные, требующие затрат ручного труда;

· механизированные, которые приводятся в действие за счет использования какого-либо вида энергии (сжатого воздуха, жидкости, электрической энергии);

· автоматизированные, в которых не только приведение в действие, но и управление производятся за счет какого-либо вида энергии без усилий работающего. В этом случае затраты труда человека необходимы лишь на настройку и пуск в работу;

· быстродействующие с минимальной затратой вспомогательного времени;

· одно- и многопозиционными.

В зависимости от габаритов и массы изделий приспособления могут быть переносными и стационарными (неподвижными, перемещающимися, поворотными).

Сборочные приспособления можно разделить на следующие основные группы:

· сборочные кондукторы - устройства, представляющие собой плоскую или пространственную раму или плиту, на которой размещаются установочные и зажимные элементы. Предназначены для сборки и сварки изделий, поэтому основание кондуктора должно быть жестким и прочным для восприятия усилий, возникающих при сварке. Кондукторы могут быть неповоротными и поворотными;

· сборочные стенды и установки, предназначенные для сборки крупных изделий. Имеют, как правило, неподвижное основание с размещенными на нем установочными и зажимными элементами и оборудуются специальными передвижными или переносными устройствами. (В дальнейшем для краткости сборочные кондукторы, стенды и установки будем называть сборочными устройствами);

· универсальные сборно-разборные приспособления (УСП) для сварочного производства, составленные из отдельных взаимозаменяемых стандартных элементов, многократно используемых для сборки различных изделий широкой номенклатуры в опытном, единичном и мелкосерийном производстве. Характерной особенностью элементов УСП являются Т-образные и шпоночные пазы, различное сочетание которых (в зависимости от формы и размеров собираемого изделия) обеспечивает жесткое закрепление этих элементов;

· переносные сборочные приспособления - это обычно универсальные приспособления, применяемые для сборки разнообразных изделий. В единичном производстве переносные приспособления применяются большей частью без какого-либо другого сборочного оборудования. В серийном производстве они находят применение для сборки крупногабаритных изделий и вместе с передвижным и стационарным оборудованием являются дополнением к сборочным стендам и кондукторам.

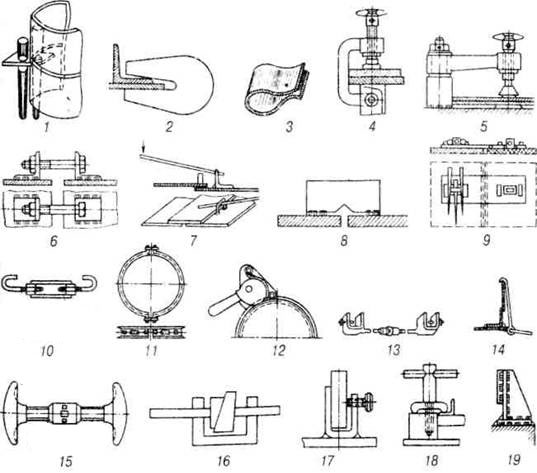

Для более продуктивного и качественного изготовления сварных конструкций используют специальные приспособления для сборки и сварки:

- универсальный зажим для монтажа и сборки цилиндрических деталей;

- ручная скоба для сборки профильного и листового металла;

- ручная пружинная скоба для сборки профильного металла;

- поворотный винтовой зажим для сборки и крепления деталей в массовом производстве;

- струбцина для сборки деталей разного профиля;

- угловой прихват из болтом для сборки крупных конструкций с листового металла;

- скоба прихваточная с ломом для конструкций, которые собирают внахлест в монтажных условиях;

- гребенка на прихватках для крупных листовых конструкций;

- прихваточные шайбы с планками и клиньями для листовых конструкций;

- винтовая стяжка для притягивания деталей;

- стягивательное кольцо для трубопроводов большого диаметра;

- гибкий хомут с эксцентрическим зажимом для цилиндрических деталей;

- винтовой распорно-стягивательный механизм для листовых конструкций и плоскостных изделий;

- крюк с ломом для стягивания кромок;

- винтовая распорка для цилиндрических деталей; распор для сборки деталей машиностроительных конструкций;

- винтовая упорная скоба для деталей ограниченных размеров;

- односторонний винтовой упор для сборки профилей ферм и других конструкций;

- односторонний упор для сборки конструкций на стационарных постах.

Сборочно-сварочные приспособления должны обеспечивать:

- пространственное размещение деталей в свариваемом узле, исключая операцию подгонки, а также быстроту и надежность базирования и закрепления изделия в приспособлении;

- точность сборки в пределах допусков, установленных чертежом;

- удобство доступа к местам прихватов и сварки;

- наиболее выгодный порядок сборки и последовательность наложения сварных швов;

- соблюдение заданного размера (зазора) между кромками свариваемых деталей;

- надежное закрепление свариваемого изделия силовыми прижимами — винтовыми, пневматическими и гидравлическими;

- возможность сварки в нижнем положении;

- быстрый отвод теплоты от мест интенсивного нагрева;

- снижение сварочных деформаций в свариваемом узле;

- надежную защиту базовых и установочных поверхностей, силовых элементов (штоков цилиндров, резьбовых поверхностей силовых зажимов и др.), а также корпуса самой оснастки от прилипания сварочных брызг;

- надежный токоподвод;

- возможность механизации транспортных операций.

Элементы сборочно-сварочных приспособлений должны быть достаточно прочными и жесткими для точного закрепления изделия в требуемом положении и для исключения его деформаций при сварке.

Зажимные и установочные элементы (шаблоны, упоры, фиксаторы) сварочной оснастки не должны создавать заклинивания под действием сварочных деформаций элементов свариваемого или собираемого на прихватках узла, при необходимости они должны обеспечивать сдвиг детали в сторону от установочных элементов, а уже затем свободный съем узла.

Вся технологическая оснастка должна удовлетворять требованиям техники безопасности.