Цель урока № 42

Определение твердости металлов и сплавов

1. Научиться измерять твердость металлических образцов различ-ными методами.

2. Ознакомиться с условиями применения того или иного метода определения твердости; с подготовкой образцов для измерения твердо-сти; устройством приборов для измерения твердости.

3. Проследить зависимость твердости металлов от состава сплава.

Оборудование и материалы для выполнения работы

Приборы Бринелля, Роквелла, Виккерса, микротвердомер. Образцы различных железоуглеродистых сплавов (сталей и чугунов); образцы из меди, алюминия и сплавов на их основе; образцы из закаленной и отпу-щенной стали. Наждачные круги и абразивная бумага.

Порядок выполнения работы

1. Изучить теоретический материал по теме занятия.

2. Ознакомиться с приборами и методами определения твердости по Бринеллю, по Роквеллу, по Виккерсу и микротвердости.

3. Измерить твердость предложенных образцов металлов и спла-вов на приборах Бринелля и Роквелла. Данные внести в табл. 1 и 2 соот-ветственно.

4. Определить приблизительное значение предела прочности по данным измерения твердости по Бринеллю.

5. Проанализировать результаты измерений и написать отчет.

Основные положения

При проектировании и производстве машин, механизмов, инстру-ментов те или иные детали должны обладать определенными механиче-скими свойствами. Механические свойства металлов характеризуют со-противление материала деформации и разрушению под действием внешних нагрузок. Практически все методы определения механических свойств являются разрушающими. Для проведения испытаний необхо-димы специальные машины; процессы испытания довольно длительны, особенно если учесть весьма продолжительный процесс изготовления специальных образцов.

Механические свойства и физические свойства зависят от многих факторов: от состава материала, вида обработки (пластической дефор-мации, термической обработки). Поэтому в процессе изготовления тех или иных деталей необходимо контролировать свойства, особенно ме-ханические. Как отмечено ранее, обычные методы испытания механи-ческих свойств не могут быть использованы на промежуточных стадиях изготовления деталей вследствие длительности и дороговизны изготов-ления образцов, длительности самого процесса испытания. В этом слу-чае пользуются методами определения твердости.

Твердость имеет большое практическое значение, так как она от-ражает многие рабочие свойства материала, например сопротивляе-мость истиранию, режущие свойства, способность обрабатываться шлифованием или резанием, выдерживать местные давления и т. д. Кроме того, по твердости можно судить и о других механических свой-ствах (например, о прочности на разрыв). Следовательно, между твер-достью и другими свойствами материалов существует определенная связь, подтверждаемая практикой.

Широкое распространение испытаний материалов на твердость объясняется тем, что при этом не требуется изготовления специальных образцов; методика испытаний весьма проста и может осуществляться непосредственно на готовой детали без разрушения.

Большинство методов определения твердости основано на принци-пе вдавливания в испытуемый материал твердых тел (закаленного стального шарика, алмазного конуса или алмазной пирамиды) и после-дующего измерения размеров отпечатков. Поэтому часто твердость определяют как способность материала сопротивляться внедрению в него другого тела. Однако такое определение не является общим,таккак существуют и другие методы определения твердости, основанные не на вдавливании, а на царапании, качании маятника, динамическом методе и других принципах.

Наиболее широко практикуются испытания твердости по Бринел-лю, по Роквеллу, по Виккерсу и метод определения микротвердости. Во всех перечисленных методах при вдавливании индентора происходит пластическая деформация испытуемого материала под индентором. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твердость.

По Бринеллю определяют твердость относительно мягких материа-лов: цветных металлов и их сплавов, отожженных сталей и любых чугу-нов (кроме белого).

По Роквеллу чаще всего определяют твердость очень твердых ма-териалов: закаленных сталей, твердых сплавов, керамики, твердых по-

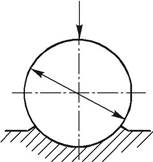

| D |

| d |

| Рис. 1 |

крытий, в том числе наплавленных слоев достаточной глубины на ста-лях и чугунах. Но на приборе Роквелла можно определять твердость и сравнительно мягких материалов.

Метод Виккерса используется для испытания

Метод Виккерса используется для испытания

P твердости деталей малой толщины или тонких по-

верхностных слоев, имеющих высокую твердость. Реже этот метод применяется для измерения твер-дости твердых и мягких материалов.

Методом микротвердости обычно измеряется твердость в пределах отдельных зерен или очень Твердость по методу Бринелля. Определениетвердости по Бринеллю основано на вдавливании в тах.

Методом микротвердости обычно измеряется твердость в пределах отдельных зерен или очень Твердость по методу Бринелля. Определениетвердости по Бринеллю основано на вдавливании в тах.

стального шарика и испытуемый материал тонких слоев. Два последних метода чаще всего используются в исследовательских рабо

последу-ющего измерения диаметра отпечатка (рис. 1).

Твердость по Бринеллю (НВ) выражается от-ношением взятой нагрузки Р к площади поверх-ности отпечатка F:

| HB = | P | . | (1) | ||||

| F | |||||||

| Если вычислить поверхность отпечатка, имеющего форму шарово- | |||||||

| го сегмента, то НВ определится формулой | |||||||

| HB = | 2 P | , | (2) | ||||

| pD ×(D - D 2- d 2) |

где Р – приложенная нагрузка, кгс; D – диаметр шарика, мм; d – диаметр отпечатка, мм.

Размер шарика выбирается в зависимости от толщины испытуемо-го образца: шарики стандартных размеров имеют диаметры 10 мм, 5 мм или 2,5 мм.

Нагрузка на шарик выбирается в зависимости от рода материала и должна быть пропорциональна квадрату диаметра шарика. Условные

| стандартные нормы, принятые....................................................................дляразличныхматериалов: | Р = 30 D 2; | |

| для стали и чугуна | ||

| для меди и медных сплавов..................................................... | P = 10 D 2; | |

| для баббитов и свинцовистых бронз..................................... | Р = 2,5 D 2. |

Более подробные сведения по выбору нагрузки и времени ее при-ложения для различных материалов приводятся в соответствующей таб-лице в лаборатории испытания твердости.

Для получения достоверных данных при измерениях твердости размер отпечатка должен находиться в пределах

| 0,2 D < d < 0,6 D. | (3) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

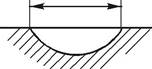

| Диаметр отпечатка измеряют с по- | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| мощью лупы Бринелля или микроскопа в | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| двух | взаимно | перпендикулярных | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

| направлениях и определяют как среднее | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| арифметическое из двух измерений. Лу- | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| па имеет шкалу, малое деление которой | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| равно 0,05 мм (цена деления). На рис. 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| показано измерение диаметра отпечатка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| с помощью лупы. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| По результатам измерения диаметра | d =1,65 мм | |||||||||||||||||||||||||||||||||||||||||||||||

| отпечатка на данном материале твердость | ||||||||||||||||||||||||||||||||||||||||||||||||

| по Бринеллю определяется с помощью | ||||||||||||||||||||||||||||||||||||||||||||||||

| формулы (2) или по таблице определения | Рис. 2 | |||||||||||||||||||||||||||||||||||||||||||||||

| чисел твердости по Бринеллю (таблица | ||||||||||||||||||||||||||||||||||||||||||||||||

| приводится в прил. 1). | ||||||||||||||||||||||||||||||||||||||||||||||||

| Как отмечалось ранее, между механическими свойствами (в част- | ||||||||||||||||||||||||||||||||||||||||||||||||

| ности, пределом прочности sв и твердостью по Бринеллю) | существует | |||||||||||||||||||||||||||||||||||||||||||||||

определенная зависимость, которая может быть представлена эмпири-ческой формулой

s в = С × HB [МПа],

где С – коэффициент пропорциональности.

| Для сталей (при 0,1–0,7 % C).............................................. | С = 3,3…3,4 |

| Для сталей (при 0,8–1,3 % C).............................................. | С = 3,5…3,6 |

| Для алюминия............................................................................... | С = 4,0 |

| Для меди........................................................................................ | С = 4,8 |

| Для дуралюмина........................................................................... | С = 3,7 |

| Для латуни, бронзы....................................................................... | С = 5,3 |

Следует отметить, что для хрупких материалов (чугун, силумин) надежной корреляции между твердостью и пределом прочности полу-чить не удается. В частности, для определения предела прочности серо-го чугуна пользуются следующей эмпирической формулой:

s = 10×(HB -40)

в 6[МПа].

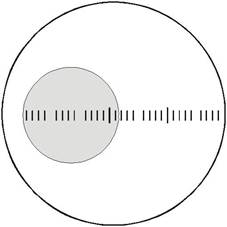

Твердость по методу Роквелла. Определение твердости по Ро-квеллу основано на вдавливании в исследуемый материал алмазного

| P | конуса с углом в вершине 120° (шкалы А и С) и | |||

| последующим измерением глубины вдавливания h | ||||

| h | (рис. 3) или стального | шарика | диаметром | |

| 1,5875 мм (шкала В). | ||||

| Твердость по Роквеллу выражается отвлечен- | ||||

| ной величиной, зависящей от глубины вдавлива- | ||||

| Рис. 3 | ния h, и может быть вычислена по формуле, но в | |||

| этом нет необходимости, так как твердость опре- | ||||

| деляется по показаниям прибора. | ||||

| Метод Роквелла позволяет проводить испытания деталей после | ||||

| объемной закалки и поверхностного упрочнения достаточной глубины. | ||||

| Определение твердости по этому методу практически не связано с пор- | ||||

| чей поверхности изделия. | ||||

| Шкала С служит для испытания твердых материалов, имеющих | ||||

| твердость по Бринеллю от 230 до 700 кгс/мм2. Алмазный конус вдавли- | ||||

| вается с усилием 150 кгс. Интервал измерения твердости по шкале С – | ||||

| от 22 до 68 единиц, твердость обозначается HRС. | ||||

| Шкала А используется при испытании очень твердых материалов | ||||

| или тонких поверхностных слоев (0,5–1,0 мм). Применяют тот же ал- | ||||

| мазный конус, но сила вдавливания – 60 кгс. Значение твердости опре- | ||||

| деляют по шкале С, но обозначают НRА. Интервал измерения твердости | ||||

| по этой шкале – от 70 до 85 единиц. | ||||

| Шкала В предназначена для испытания мягких материалов, имею- | ||||

| щих твердость по Бринеллю от 60 до 230 кгс/мм2. Стальной шарик диа- | ||||

| метром 1,5875 мм вдавливается с усилием в 100 кгс. Твердость измеря- | ||||

| ется в пределах от 25 до 100 единиц шкалы В и обозначается HRB. | ||||

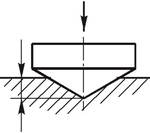

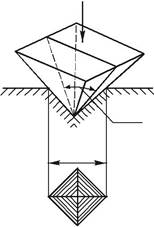

| P | Твердость по Виккерсу.Метод заключается | |||

| во вдавливании алмазного наконечника, имеющего | ||||

| форму правильной четырехгранной пирамиды, в | ||||

| образец (изделие) под действием нагрузки Р и из- | ||||

| мерении диагонали отпечатка d, оставшегося после | ||||

| 136o | снятия нагрузки (рис. 4). | |||

| Нагрузка Р может меняться от 9,8 Н (1 кгс) | ||||

| d | до 980 Н (100 кгс). Твердость по Виккерсу | |||

| HV =0,189 | P [МПа], – | |||

| если Р выражена в Н, и | d 2 | |||

| Рис. 4 | P | |||

| HV =1,854 d 2[кгс/мм], – | ||||

| если Р выражена в кгс. |

Метод используют в основном для определения твердости деталей малой толщины, тонких покрытий или твердости внешних слоев детали после неглубокого поверхностного упрочнения (например, после азоти-рования). При рациональном выборе нагрузки на приборе Виккерса можно проводить измерения, заменяя методы Бринелля и Роквелла.

Чем тоньше материал, покрытие или упрочненный слой, тем мень-ше должна быть нагрузка. Число твердости по Виккерсу HV определяют по специальным таблицам по измеренной величине d (диагонали отпе-чатка в миллиметрах) с учетом приложенной при измерении нагрузки.

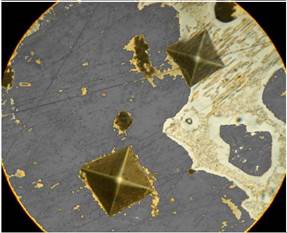

| Микротвердость. | Определе- | ||

| ние микротвердости (твердости в | |||

| микроскопически малых | объемах) | ||

| необходимо для тонких покрытий, | |||

| отдельных структурных | составля- | ||

| ющих сплавов (рис. 5). Прибор для | |||

| определения микротвердости со- | |||

| стоит из механизма для вдавлива- | |||

| ния алмазной пирамиды с неболь- | |||

| шой нагрузкой и металлографиче- | |||

| ского микроскопа. В испытывае- | |||

| мую поверхность вдавливают ал- | Рис. 5 | ||

| мазную пирамиду под | нагрузкой |

0,05…5,00 Н. Твердость Н определяют по той же формуле, что и твер-дость по Виккерсу:

H = 0,189 dP 2,

если нагрузка Р выражена в Н.

Задания и методические указания

Прежде чем приступить к измерению твердости образца, необходи-мо выбрать методику определения твердости (Бринелль, Роквелл). Для этого необходимо знать, в каком состоянии находится данный образец или деталь (в отожженном или закаленном). Если нет данных, то для ориентировки можно попробовать определить твердость обыкновенным напильником. Если напильник скользит по поверхности или лишь незна-чительно царапает металлическую поверхность, то образец имеет высо-кую твердость, и тогда следует применять метод определения твердости по Роквеллу. Если же образец хорошо режется напильником (легко сни-мается часть металла), то он имеет сравнительно низкую твердость, и то-гда следует применять метод определения твердости по Бринеллю.

После выбора метода испытания необходимо подготовить образец для испытания. При использовании метода Бринелля образец подготавливают так, чтобы его поверхности (испытуемая и опорная) были параллельны и не имели окалины, ржавчины и других неровностей, влияющих на результат испытания. Это достигается (при необходимости) обработкой резанием, за-чисткой или обработкой указанных поверхностей наждачной бумагой, наждачным кругом или напильником без разогрева. Минимальная толщина образца должна быть не менее 10-кратной глубины отпечатка.

При определении твердости по Роквеллу поверхности образцов (ис-пытуемая и опорная) зачищаются на мелкой наждачной шкурке или на мелкозернистом шлифовальном круге. Зачистка не должна сопровождать-ся нагревом образца выше 150 °С. Опорная поверхность образца должна обеспечивать плотное и устойчивое прилегание его к опорному столику.

При определении твердости по методу Виккерса и микротвердости испытуемая поверхность образцов обязательно шлифуется и полируется (иногда для определения микротвердости отдельных зерен шлиф под-вергается травлению). Опорную поверхность достаточно зачистить на наждачной бумаге. При любом методе испытания образец не должен сдвигаться, качаться или деформироваться, на нем не должно быть гру-бых царапин, забоин, следов предыдущих испытаний.

Результаты испытания твердости по Бринеллю вносятся в табл. 1.

| Таблица 1 | ||||||

| Результаты эксперимента: измерение твердости по Бринеллю | ||||||

| Нагрузка, | Диаметр | Диаметр | Твердость, | Предел | ||

| Материал | шарика D, | отпечатка | прочности s В, | |||

| кгс | мм | d,мм | НВ | МПа | ||

Студенты должны проанализировать данные, приведенные в табл. 1. При этом обратить внимание на то, как отличается твердость черных металлов и сплавов (сталь и чугун) от цветных (медь, латунь, бронза, дуралюмин и т. д.). Кроме того, необходимо обратить внимание на отличие в твердости чистых металлов и их сплавов. Анализ результа-тов испытания должен приводиться в выводах по данной работе.

Все студенты должны познакомиться с методом определения твер-дости по Роквеллу и провести испытания твердости данных образцов. Пользуясь переводной таблицей (прил. 2), сопоставить значение твердо-сти по Бринеллю закаленных образцов и образцов, не подвергнутых за-калке. Данные внести в табл. 2.

Таблица 2

Результаты эксперимента: измерение твердости по Роквеллу

| Материал | Нагрузка, кгс | Твердость, НRС | Значение твердости НВ | |

| по переводной таблице | ||||

Содержание отчета

В отчете по лабораторной работе должны быть приведены: 1. Наименование работы и ее цель.

2. Оборудование и материалы, используемые при выполнении ра-

боты.

3. Краткое описание методов определения твердости и область их применения.

4. Значение данного метода испытания для определения свойств металлов и сплавов.

5. Таблицы экспериментальных данных и выводы по этим данным.

Контрольные вопросы

1. На каком принципе основано определение твердости по методу Бринелля?

2. Каким методом определяют твердость закаленной стали?

3. Каким методом определяют твердость отожженной (мягкой)

стали?

4. Какой наконечник используют при определении микротвердости?

5. Какой метод используется при определении твердости тонких поверхностных слоев?

6. Каким методом определяют твердость отдельных зерен?

7. Какие нагрузки применяются при определении твердости по методу Роквелла?

8. Как можно предварительно оценить твердость образца?

9. Как нужно подготовить образец к испытанию твердости?

10. Какой метод измерения твердости является более универсаль-ным: по Бринеллю или по Роквеллу?

ПРИЛОЖЕНИЕ 1

Таблица определения твердости по Бринеллю

| Диаметр | Число твердости | Диаметр | Число твердости | |||||

| отпечатка | по Бринеллю при | по Бринеллю при | ||||||

| отпечатка | ||||||||

| d 10, | нагрузке Р (кгс), равной | нагрузке Р (кгс), равной | ||||||

| d 10,или2 d 5, | ||||||||

| или 2 d 5, | 30 D 2 | 10 D 2 | 2,5 D 2 | или 4 d 2,5 | 30 D 2 | 10 D 2 | 2,5 D 2 | |

| или 4 d 2,5 | ||||||||

| 2,00 | 315,2 | 4,00 | 76,3 | 19,1 | ||||

| 2,05 | 299,5 | 4,05 | 74,3 | 18,6 | ||||

| 2,10 | 285,6 | 4,10 | 72,4 | 18,1 | ||||

| 2,15 | 272,8 | 4,20 | 68,8 | 17,2 | ||||

| 2,20 | 4,25 | 67,1 | 16,8 | |||||

| 2,25 | 248,2 | 4,30 | 65,5 | 16,4 | ||||

| 2,30 | 237,6 | 4,35 | 63,8 | 16,0 | ||||

| 2,35 | 4,40 | 62,4 | 15,6 | |||||

| 2,40 | 218,1 | 4,45 | 60,9 | 15,2 | ||||

| 2,45 | 208,8 | 4,50 | 59,5 | 14,9 | ||||

| 2,50 | 200,6 | 4,55 | 58,1 | 14,5 | ||||

| 2,55 | 192,4 | 4,60 | 56,8 | 14,2 | ||||

| 2,60 | 185,2 | 4,65 | 55,5 | 13,9 | ||||

| 2,65 | 176,8 | 4,70 | 54,3 | 13,6 | ||||

| 2,70 | 171,5 | 4,75 | 53,0 | 13,3 | ||||

| 2,75 | 165,3 | 4,80 | 51,9 | 13,0 | ||||

| 2,80 | 159,2 | 4,85 | 50,7 | 12,7 | ||||

| 2,85 | 153,7 | 4,90 | 49,6 | 12,4 | ||||

| 2,90 | 148,2 | 4,95 | 48,6 | 12,2 | ||||

| 2,95 | 143,2 | 5,00 | 47,5 | 11,9 | ||||

| 3,00 | 138,3 | 34,6 | 5,05 | 46,5 | 11,6 | |||

| 3,05 | 133,6 | 33,4 | 5,10 | 45,5 | 11,4 | |||

| 3,10 | 32,3 | 5,15 | 44,6 | 11,2 | ||||

| 3,15 | 31,3 | 5,20 | 43,7 | 10,9 | ||||

| 3,20 | 30,3 | 5,25 | 42,8 | 10,7 | ||||

| 3,25 | 29,3 | 5,30 | 41,9 | 10,5 | ||||

| 3,30 | 28,4 | 5,35 | 41,0 | 10,3 | ||||

| 3,35 | 27,6 | 5,40 | 40,2 | 10,1 | ||||

| 3,40 | 26,7 | 5,45 | 39,4 | 9,86 | ||||

| 3,45 | 25,9 | 5,50 | 38,6 | 9,66 | ||||

| 3,50 | 25,2 | 5,55 | 37,9 | 9,46 | ||||

| 3,55 | 97,7 | 24,5 | 5,60 | 37,1 | 9,27 | |||

| 3,60 | 95,0 | 23,7 | 5,65 | 36,4 | 9,10 | |||

| 3,65 | 92,3 | 23,1 | 5,70 | 35,7 | 8,93 | |||

| 3,70 | 89,7 | 22,4 | 5,75 | 35,0 | 8,76 | |||

| 3,75 | 87,2 | 21,8 | 5,80 | 34,3 | 8,59 | |||

| 3,80 | 84,9 | 21,2 | 5,85 | 33,7 | 8,43 | |||

| 3,85 | 82,6 | 20,7 | 5,90 | 99,2 | 33,1 | 8,26 | ||

| 3,90 | 80,4 | 20,1 | 5,95 | 97,3 | 32,4 | 8,11 | ||

| 3,95 | 78,3 | 19,6 | 6,00 | 95,5 | 31,8 | 7,96 |

ПРИЛОЖЕНИЕ 2

Таблица сопоставления значений твердости

| HV | HB | HRC | HRA | HV | HB | HRC | HRA |

| 20,3 | 60,7 | 49,8 | 75,7 | ||||

| 21,3 | 61,2 | 50,5 | 76,1 | ||||

| 22,2 | 61,6 | 51,1 | 76,4 | ||||

| 23,1 | 62,0 | 51,7 | 76,7 | ||||

| 24,0 | 62,4 | 52,3 | 77,0 | ||||

| 24,8 | 62,7 | 53,0 | 77,4 | ||||

| 25,6 | 63,1 | 53,6 | 77,8 | ||||

| 26,4 | 63,5 | 54,1 | 78,0 | ||||

| 27,1 | 63,8 | 54,7 | 78,4 | ||||

| 27,8 | 64,2 | 55,2 | 78,6 | ||||

| 28,5 | 64,5 | 55,7 | 78,9 | ||||

| 29,2 | 64,8 | 56,3 | 79,2 | ||||

| 29,8 | 65,2 | 56,8 | 79,5 | ||||

| 31,0 | 65,8 | 57,3 | 79,8 | ||||

| 32,2 | 66,4 | − | 57,8 | 80,0 | |||

| 33,3 | 67,0 | − | 58,3 | 80,3 | |||

| 34,4 | 67,6 | − | 58,8 | 80,6 | |||

| 35,5 | 68,1 | − | 59,2 | 80,8 | |||

| 36,6 | 68,7 | − | 59,7 | 81,1 | |||

| 37,7 | 69,2 | − | 60,1 | 81,3 | |||

| 38,8 | 69,8 | − | 61,0 | 81,8 | |||

| 39,8 | 70,3 | − | 61,8 | 82,2 | |||

| 40,8 | 70,8 | − | 62,5 | 82,6 | |||

| 41,8 | 71,4 | − | 63,3 | 83,0 | |||

| 42,7 | 71,8 | − | 64,0 | 83,4 | |||

| 43,6 | 72,3 | − | 64,7 | 83,8 | |||

| 44,5 | 72,8 | − | 65,3 | 84,1 | |||

| 45,3 | 73,3 | − | 65,9 | 84,4 | |||

| 46,1 | 73,6 | − | 66,4 | 84,7 | |||

| 46,9 | 74,1 | − | 67,0 | 85,0 | |||

| 47,7 | 74,5 | − | 67,5 | 85,3 | |||

| 48,4 | 74,9 | − | 68,0 | 85,6 |