Система управления оборотом нефтепродуктов представляет собой такую организацию определенных технологических стадий, проходя которые нефтепродукты претерпевают последовательное превращение по схеме: «товарный продукт – отработанный продукт – вторичный продукт» с минимальными потерями и максимальной безопасностью для окружающей среды. Предлагаемая система управления функционирует как две взаимодействующие между собой подсистемы: подсистема управления потоком товарных НП и подсистема управления потоком отработанных НП. Каждая из подсистем состоит из четырех технологических стадий, в совокупности составляющих жизненный цикл нефтепродуктов. Рациональная организация и чёткое функционирование системы управления оборотом нефтепродуктов обеспечивается комплексом мероприятий, включающим разработку правовых норм, экономических механизмов, а также создание соответствующих организационно-технических условий.

В соответствие с таким подходом, различают следующие восемь основных стадий системы управления оборотом нефтепродуктов:

· производство нефтепродуктов (в т.ч. на основе вторичных ресурсов);

· поставка товарных нефтепродуктов;

· реализация товарных нефтепродуктов;

· эксплуатация (потребление) товарных нефтепродуктов;

· сбор отработанных нефтепродуктов;

· транспортировка отработанных нефтепродуктов;

· хранение отработанных нефтепродуктов;

· утилизация отработанных нефтепродуктов на основе их переработки.

Принципиальным отличием предлагаемой системы от существующей схемы оборота НП является появление стадий «Хранение отработанных НП» и «Утилизация отработанных НП на основе их переработки» вместо стадии «Утилизация отработанных НП без переработки».

Введение в систему оборота новой стадии - «Хранение отработанных НП», необходимо для бесперебойного обеспечения перерабатывающих отходы производственных мощностей, для депонирования отходов в случае плановых остановок и аварийных ситуаций на производстве, а также при единовременном поступлении больших объемов отработанных нефтепродуктов на стадию их сбора.

Появление в качестве завершающей жизненный цикл стадии «Утилизация отработанных НП на основе их переработки» предполагает сделать упор на глубокую переработку нефтеотходов с применением современных малоотходных технологий, использующих, прежде всего, термохимические (каталитические или некаталитические) методы переработки. Сравнительный анализ существующих методов и технологий утилизации ОНП показывает, что только такие технологии обеспечивают достаточно высокий уровень экологической безопасности производства и одновременно позволяют получать вторичные нефтепродукты высокого качества.

Следует отметить, что при переработке ОНП фактически происходит совмещение стадий «Утилизация» и «Производство» и, тем самым, обеспечивается циркуляция потоков нефтепродуктов по замкнутому циклу. Слияние указанных выше стадий, а также стадий «Эксплуатация» и «Сбор» формирует одну из важнейших тенденций развития системы управления оборотом нефтепродуктов. Эта тенденция определяет появление специализированных предприятий, профессионально занимающихся организацией оборота НП на стадиях, на которых происходит переход нефтепродукта из одного качества в другое.

Очевидно, что наиболее сложно обеспечить организацию оборота нефтепродуктов на четырех последних стадиях, входящих в подсистему управления потоком отработанных НП. Поэтому сбор, транспортировка, хранение и утилизация отработанных НП являются ключевыми стадиями рассматриваемой системы управления. Организация работ именно на этих стадиях нуждается в экономическом стимулировании, разработке дополнительной нормативно-правовой базы и по возможности должна носить комплексный характер. Комплексный характер подразумевает такую организацию работ, когда одним исполнителем одновременно и согласованно обслуживаются все четыре ключевые стадии системы управления. При таком подходе нефтеотходы рассматриваются как ценное исходное сырьё, подлежащее обязательному сбору и переработке в целевые продукты. Это позволяет добиться контроля и координации работ на указанных технологических стадиях, обеспечивает экономию ресурсов, высокую эффективность и экологическую безопасность всей системы в целом.

Попытки реализовать такую схему на практике в отношении отработанных моторных масел предпринимаются рядом фирм, которые осуществляют сбор, транспортировку и хранение ММО в рамках специально разработанной программы «Экологическое обслуживание автотранспортных и промышленных предприятий». Данная программа включает:

· изучение рынка ММО и создание базы данных «Предприятие – фактические объемы образующихся отходов (по группам) – прогнозируемые объемы»;

· оформление и заключение договоров с организациями – сдатчиками ММО;

· разработку на основании предварительных заявок графика сбора ММО с учетом оптимальных маршрутов следования транспорта;

· предварительный отбор проб и аналитический контроль показателей качества собираемых отходов;

· сбор и транспортировку ММО специализированным фирменным автотранспортом;

· накопление и хранение собранных ММО в специально оборудованных емкостях;

· транспортировку ММО специализированным автотранспортом от места их постоянного хранения к месту переработки;

· доставку вторичных продуктов их потребителям специализированным фирменным автотранспортом.

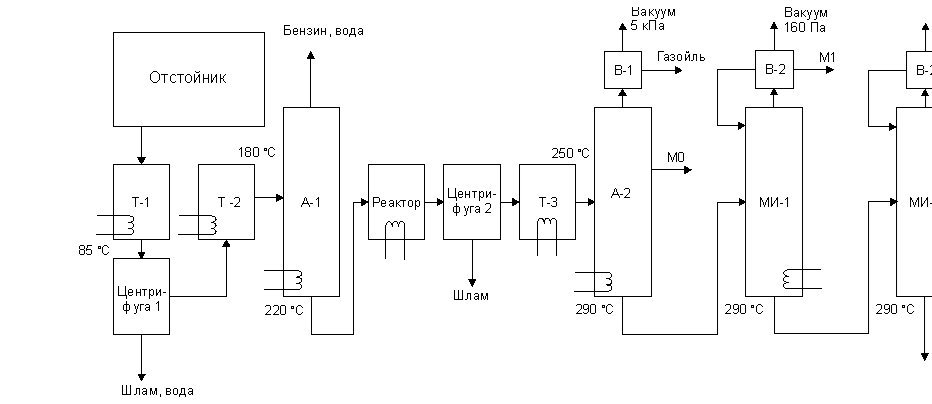

Завершающий элемент программы – создание современного производства по утилизации собираемых ММО. Основными критериями выбора технологии для этого производства являлись её экологическая безопасность, малоотходность, а также возможность получения целевых продуктов с минимальными издержками. Анализ существующих методов и технологий утилизации ОНП показал, что необходимый уровень экологической безопасности стадии утилизации обеспечивают только методы утилизации на основе переработки ОНП и, прежде всего, термохимические методы.

Экологически безопасные технологии переработки ММО с использованием термохимических методов широко распространены в промышленно-развитых странах. В основе наиболее известных технологий такого типа лежат процессы либо каталитического гидрирования, либо термического крекинга.

Первый из них хотя и позволяет получать базовые масла достаточно высокого качества, требует предварительной очистки отработанных масел от механических загрязнений и присадок, негативно влияющих на работу катализаторов, а также обработки масел различными химическими реагентами. Как правило, эти технологии достаточно сложны, энергоёмки, характеризуются значительными капитальными затратами, а производства на их основе занимают большие площади.

По сравнению с ними технологии, использующие термический крекинг, просты, экономичны, не требуют дорогостоящего технологического оборудования, катализаторов и реагентов.

Заключение

Отработанное масло имеет в два раза большую энергетическую ценность, чем например уголь, и гораздо более высокий показатель ценности, чем дизельное топливо.

· 3,75 литра отработанного масла может произвести до 40 кВт электричества.

· 7,5 литров отработанного масла может произвести достаточное количество электроэнергии для нормального функционирования среднего домашнего хозяйства приблизительно в течение 24 часов, 48 часов приготовления пищи в микроволновой печи, укладки волос феном 216 раз, уборки пылесосом вашего дома в течение 15 месяцев, а также приема телевизионного сигнала в течение 180 часов.

Что происходит с отработанным двигательным маслом транспортного средства после того, как оно удалено из системы?

В общем, объеме отработанных масел (из двигателей, различных машин и механизмов, и т.д.) отработанные моторные масла составляют значительную долю и составляют глобальную экологическую проблему. Ежегодное потребление моторных масел в мире составляет примерно 42 млн.т., в то время как только 10-15 млн.т. повторно используется, из них примерно 1 млн.т. регенерируется и используется как базовые смазочные масла.

В России потребление смазочных масел составляет примерно 7,7 млн.т/год, при этом собирается только 1,7 млн.т/год, а регенерируется из них примерно 15%, что составляет примерно 3,3% от их общего потребления. По прогнозам, к 2020 году число автомашин увеличится вдвое по сравнению с нынешним количеством. Постоянный и быстрый рост использования автомобилей влечет существенное увеличение использования смазочных материалов, при современной ситуации на рынке технологий по переработке это ведёт к тому, что отработанные масла становятся одной из самых острых экологических проблем России. Общая ситуация усугубляется также частными автовладельцами, которые самостоятельно меняют масло своих автомобилей. Низкий уровень ответственности наряду со сложностью наказания подобного поведения приводят к тому, что от 30 до 50% отработанных масел от частных автомашин сбрасывается в канализацию или окружающую среду, ведь один литр отработанного масла делает непригодными для питья до 1000000 (миллиона) литров грунтовой воды. Над этими цифрами стоит серьёзно задуматься!

Проблема утилизации отработанных моторных масел может быть решена уже сегодня - путем создания мини-комплексов по их регенерации.

Переработать отработанные моторные масла совместно с нефтью на НПЗ нельзя, т.к. присадки, содержащиеся в маслах, нарушают работу нефтеперерабатывающего оборудования.

Регенерация включает физическую и химическую обработку, в результате которой из масел практически полностью удаляются суспендированные и растворенные инородные вещества, продукты старения, а также присадки, сохранившиеся в масле.

В процессе регенерации получают 2-3 фракции базовых масел, из которых компаундированием и введением присадок могут быть приготовлены товарные масла (моторные, трансмиссионные, гидравлические, СОЖ, пластичные смазки). Средний выход регенерированного масла из отработанного, содержащего около 2-4% твердых загрязняющих примесей и воду, до 10% топлива, составляет 70-85%.

Организация мини-комплексов по регенерации масел для удовлетворения потребностей небольших территорий (края, области или города с населением 1-1,5 млн. человек) позволит снизить затраты на сбор отработанных масел, а получение высококачественных конечных продуктов - моторных масел и консистентных смазок, приближает такие мини-комплексы по экономической эффективности к производствам этих продуктов из нефти.

Поэтому разработано оборудование, предназначенное для регенерации отработанных масел (группы ММО, МИО ГОСТ 21046-86) с целью получения регенерированных базовых масел, пригодных для вторичного использования после добавления необходимых присадок.

И в заключение сделаем следующие выводы:

· Существующая, несовершенная система маслоиспользования, направленная на одноразовое использование минеральных масел в машинах, находится на весьма низком уровне, что влечет за собой не только производственно-экономические потери, но и экологическую опасность

· Разработанная, и проверенная государственными испытаниями, новая – «холодная» технология регенерации отработанных масел доступными для маслопотребителей техсредствами, дает возможность исключить дефицит масел и снизить расход товарных масел

· Различные технические средства этой системы по своей практической применимости имеют обобщающий универсальный характер, что подтверждено широкой «географией» ее внедрения в структуры АПК и промышленности

· Представленная информация по малоотходной технологии переработки и использования минеральных масел в достаточной мере раскрывает сущность решения проблемы рационального и экономичного использования этого эксплуатационного материала.

Список литературы

1. Балгинбаев Н.Т. Стимулов для сотрудничества достаточно. // Нефть России. - № 12, 1996.

2. Бережковский М.И. Хранение и транспортирование нефти и нефтепродуктов. - М.: Химия, 1999.

3. Гайказов М.И. Нефть всегда в моде. // Нефть России. - М., № 7, 1997.

4. Динков А.М. Нефтяная промышленность вчера, сегодня, завтра. - М.: ВНИИОЭНГ, 2000.

5. Дронов В.П., Максаковский В.П., Ром В.Я. Экономическая и социальная география. - М.: Просвещение, 1994.

6. Егиазарян Г.А. Экономика социалистической промышленности. - М.: МГУ, 1988.

7. Калинин А. Что тормозит развитие отрасли. // Нефть России. - М., № 5-6, 1997.

8. Капустин В.М., Кукес С.Г., Бертолусини Р.Г. Нефтеперерабатывающая промышленность США и бывшего СССР. - М.: Химия, 1995.

9. Комарова Н., Фукс И. Все началось с эмбенской нефти. // Нефть России. – М., № 5-6, 1997.

10. Крюков В.А. Полные канистры и пустые карманы. // ЭКО. - М., № 1, 1994.

11. Лесничий В. Три возраста месторождения. // Нефть России. - М., № 5-6, 1997.

12. Мякинник Н. Зов трубы. // Нефть России. - М., № 2, 1997.

13. Мякинник Н. Реконструкцию заводов нельзя откладывать на потом. // Нефть России. - М., № 2, 1997.

14. Нефтяная промышленность. – М., ВНИИОЭНГ, № 1, 1994.

15. Размещения производственных сил. // Под ред. Кистанова В.В. и Копылова Н.В. - М., 1999.

16. Справочник нефтепеработчика. // Под ред. Радченко Е.Д. - М.: Химия, 1996.

17. Суслов Н.И. Макроэкономические проблемы ТЭК. // ЭКО. - М., № 3. 1994.

18. Усейнова И. Нефть. Как выйти из кризиса. // Эхо планеты. - М., № 8, 1992.

19. Фукс И., Матишев В., Багдасаров Л. Белое и черное. // Нефть России. - М., № 11, 1997.

20. Химия нефти и газа. // Под ред. В.А. Проскрякова, А.Е. Драбкина. - Л.: Химия, 2001.

21. Шафраник Ю,К., Козырев А.Г., Самусев А.Л. ТЭК в условиях кризиса. // ЭКО. - М., № 1, 1999.

22. Эскин и др. Нефть в структуре энергетики. - М.: Наука, 1999.

| |||

|

Приложение 2