Для снятия упрочнения, вызванного наклепом металла при холодной прокатке и получения требуемых механических и технологических свойств, полосовую рулонную холоднокатаную сталь подвергают светлому отжигу либо в одностопных колпаковых печах (для получения свойств особо сложной, сложной и весьма глубокой вытяжки), либо в агрегатах непрерывного действия (для промежуточной термической обработки, а также для получения свойств нормальной и глубокой вытяжки).

6.1. Отжиг рулонов холоднокатаных полос

в колпаковых печах

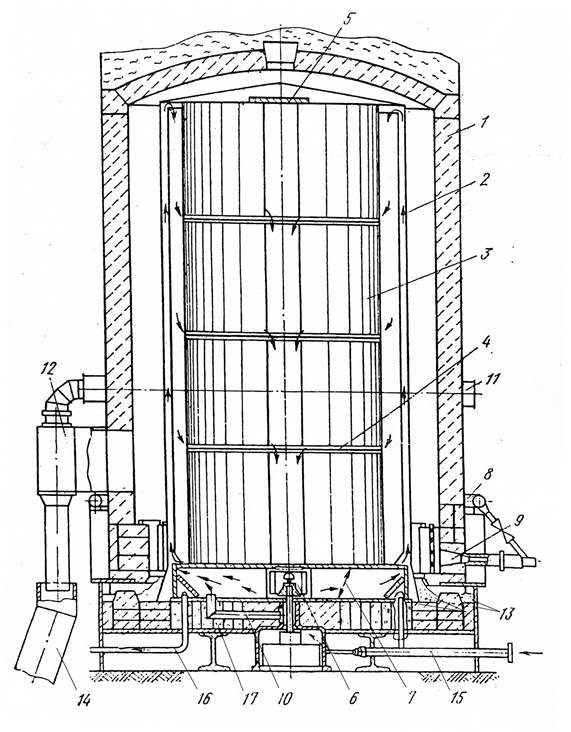

Общий вид широко используемой в ЦХП одностопной колпаковой печи с нижним расположением эжектора и радиальным размещением инжекционных горелок приведен на рис.112.

Топливом служит смесь природного и доменного газов, которая сжигается в инжекционных горелках, расположенных в колпаке. Рекристаллизационный светлый отжиг стопы из 3-4 рулонов в этой печи производят при 650-710°С (в зависимости от толщины и требуемых свойств полосы) в атмосфере защитного газа, состоящей из 95-97% азота и 5-3% водорода, допускается присутствие до 1-1,5% окиси углерода. Расход защитного газа за цикл отжига составляет 8-9 м3.

Нагревательный колпак представляет собой металлический кожух цилиндрической формы, футерованный внутри шамотным кирпичом. Между кожухом и кладкой прокладывают асбест для компенсации расширения кладки и улучшения теплоизоляции. Свод колпака выполнен из огнеупорного материала. В нижней части колпака размещены горелки, устанавливаемые в один или два ряда.

На кожухе расположены два дымовых канала и два эжектора воздуха, с помощью которых удаляют продукты горения в боровы. На кожухе также расположены газовый и воздушные коллекторы, по которым под колпак подают газ и воздух.

|

| Рис.112. Одностопная колпаковая печь для отжига холоднокатаных рулонов: 1 – нагревательный колпак; 2 – муфель; 3 – стопа рулонов; 4 – конвекторные прокладки; 5 – крышка; 6 – вентилятор; 7 – направляющий аппарат; 8 – газовый коллектор; 9 – инжекционная горелка; 10 – байпас; 11 – воздушный коллектор; 12 – эжектор; 13 – песочный затвор; 14 – дымоход; 15 – труба для подачи защитного газа; 16 – труба для выхода защитного газа; 17 – стенд |

Муфель отделяет стопу рулонов от продуктов горения, что создает условия для проведения светлого отжига в защитной атмосфере заданного состава. Продукты горения нагревают муфель, который, в свою очередь, передает тепло защитному газу, поднимающемуся по муфелю вверх. Газ достигает свода колпака, поворачивает вниз и по пространству между муфелем и стопой рулонов опускается, разделяясь на горизонтальные потоки, движущиеся в радиальном направлении через конвекторные кольца к внутренней полости стопы (на рис.112 направления движения инертного газа показаны стрелками).

Конвекторные кольца укладывают между рулонами. Кольца имеют с двух сторон профилированные спирали, образующие сужающиеся к центру диффузоры. Это обеспечивает закручивание потока инертного газа и способствует нагреву торцов рулонов. Величина опорной поверхности конвекторных колец должна исключать возможность смятия кромок полосы.

Из внутренней полости рулонов газ засасывается вентилятором в диффузоры направляющего аппарата, откуда вновь через кольцевую щель поступает к муфелю.

Несущей конструкцией колпаковой печи является стенд. На периферийные его участки опираются колпак и муфель, а к центральной части крепится циркуляционный вентилятор и направляющий аппарат. Направляющий аппарат служит основанием для стопы рулонов и устройством, в котором происходит изменение направления потока газа с горизонтального в вертикальное.

Для сокращения времени охлаждения рулонов от температуры рекристаллизации стенды оборудуют холодильниками, по которым циркулирует вода. Защитный газ, проходя холодильник, охлаждается и, поступая в муфель, а потом под колпак, охлаждает стопу рулонов. Для герметизации колпаковой печи применяют песочные затворы.

Термические отделения ЦХП могут иметь в своем составе до 300 стендов, которые обслуживаются 120 колпаками. Меньшее число колпаков обусловлено тем, что после окончания периодов нагрева и выдержки начинается охлаждение рулонов под муфелем, а колпак снимают и его можно использовать на другом стенде.

При отжиге в металле происходит рекристаллизация деформированного зерна феррита, коагуляция и сфероидизация цементита и рост зерен феррита до оптимальной величины.

Оптимальная структура низкоуглеродистой листовой стали после отжига – феррит с однородными по размеру зернами с небольшим количеством мелкозернистого цементита и зернами округлой формы.

Теорией и практикой выработаны два варианта термообработки холоднокатаных рулонов в колпаковых печах.

1. Садку рулонов нагревают с малой скоростью 50-150°С/ч до температуры 680-700°С для кипящих и полуспокойных сталей и до 700-720°С для спокойных. Далее охлаждение со скоростью не более 40°С/ч до температуры 120-180°С под муфелем (во избежание образования цветов побежалости на поверхности полосы) и окончательное остывание рулонов на воздухе.

2. Нагрев садки рулонов со скоростью 50-250°С/ч, далее выдержка при температуре 450-600°С, потом нагрев до температуры отжига (см. вариант 1), выдержка при этой температуре и охлаждение со скоростью 40°С/ч. Во время выдержки металла протекают процессы облагораживания деформированной структуры перед завершающей выдержкой для полной рекристаллизации структуры.

Диапазон времени по операциям: время нагрева - до 30 ч; время выдержки 10-25 ч; время охлаждения 15-20 ч. Общее время отжига может достигать 75 часов.

Для повышения производительности колпаковых печей, снижения разнородности механических свойств и газового легирования металла применяют технологию термообработки в распушенных рулонах. В этом случае рулоны перед отжигом предварительно перематывают на специальной установке, где между витками укладывают прокладочную нить из жаростойкой стали или капроновую. Образовавшийся между витками рулона зазор способствует более интенсивному теплообмену между газом и металлом. Отжиг распушенных рулонов производят в колпаковых печах, но с бóльшим диаметром (по сравнению с обычными на 40-50%) и меньшей высотой (в 1,5-2 раза), либо в специальных печах. Ввиду малой устойчивости распушенных рулонов их устанавливают в печи не более двух штук.

После термообработки на тех же установках рулоны перематывают вновь в плотно смотанные рулоны, удаляя при этом прокладочную нить. В ряде случаев прокладочную нить из жаростойкой стали удаляют из рулона при дрессировке.

Термообработка распушенных рулонов позволяет улучшить показатели механических свойств металла и резко сократить длительность термообработки. Садку из двух распушенных рулонов массой по 6 т до температуры отжига нагревают за три часа, длительность выдержки составляет четыре часа, а охлаждение до температуры 180°С - 5 часов, то есть весь цикл отжига длится примерно 12 часов.

Технология отжига распушенных рулонов широкого распространения не получила из-за трудоемкости и возможного травмирования поверхности полос, происходящего при перемотках рулона.

Колпаковые печи применяют и для отжига высокопрочных и упрочненных автомобильных сталей. В этом случае необходимый уровень прочности достигают введением в сталь легирующих элементов. Эти легирующие карбидообразующие элементы в результате когерентных выделений в ферритной основе способствуют повышению прочности стали. Однако упрочняющее влияние таких элементов, как ванадий, титан и ниобий в значительной мере снижается при длительном отжиге вследствие более грубых образований карбонитридной фазы и отсутствия их когерентной связи в процессе рекристаллизации.

Дополнительного упрочнения листа достигают дрессировкой вплоть до величины относительного обжатия 4%.

Таким образом, за счет применения легирующих элементов, определенных режимов отжига и дрессировки решается задача получения высокопрочных холоднокатаных листов.

Главным явлением в совершенствовании конструкции и технологии в колпаковых печах в последние годы стало применение в качестве защитного газа чистого водорода. Технология получила обозначение Хайкон/H2.

Технология разработана фирмой «Ebner».

Первая группа печей с шестью стендами введена в эксплуатацию в 1985 г.

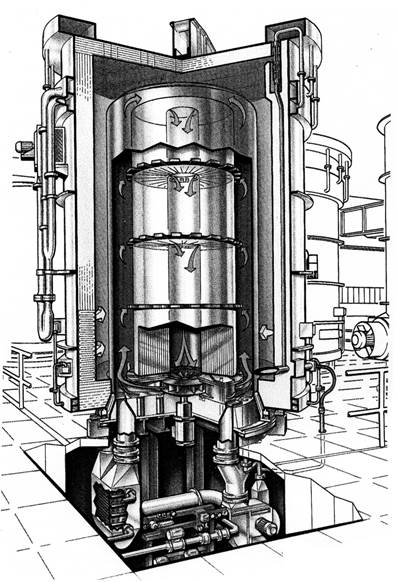

Основным элементом колпаковой печи является стенд (рис.113). В нем, как и в традиционных колпаковых печах, размещают основные механизмы - вентилятор, его привод, направляющий аппарат, центральную трубу и трубопроводы. Стенд заключен в металлический кожух.

Загрузочная плита, загрузочная колонна в стенде и плита основания выполнены более прочными, чем в традиционных колпаковых печах с азотноводородной защитной атмосферой.

|

| Рис.113. Общий вид стенда (а) и его поперечное сечение (б). Стрелками показано движение водорода |

Колпаковые печи могут быть использованы для термической обработки стальных холоднокатаных полос шириной от 10 до 2000 мм и толщиной от 0,1 до 5 мм. Максимальная высота стопы рулонов 6600 мм, ее масса - до 220 т. Марочный сортамент сталей - рядовые углеродистые, сверхнизкоуглеродистые, углеродистые для глубокой вытяжки, низколегированные, средне- и высокоуглеродистые. В печах может применяться нагрев как с помощью горелок, так и электронагрев. Горелки могут работать на газе или легком дизельном топливе.

Общий вид колпаковой печи фирмы LOI для отжига холоднокатаных рулонов в водородной атмосфере показан на рис.114.

|

| Рис.114. Общий вид колпаковой печи, работающей с водородной защитной атмосферой |

Конструкция стенда может быть конической или цилиндрической формы. Коническую форму используют в случае применения воздушного или воздушно-байпасного охлаждения, цилиндрическую – при применении водяного спрейерного охлаждения.

Принцип байпасного охлаждения состоит в отводе части потока защитного газа, проходящего под муфелем, для охлаждения в обводном контуре, оснащенном внешним газовым/водяным теплообменником. В сочетании с форсуночным охлаждением она обеспечивает наилучшие технологические характеристики.

Охлаждение разбрызгиванием воды представляет собой сочетание традиционного воздушного или форсуночного охлаждения с разбрызгиванием воды на муфель.

Байпасное + форсуночное охлаждение имеет значительные преимущества, несмотря на большие капитальные затраты.

Чтобы избежать поверхностного окисления и цветов побежалости, полосу из стали высоких категорий вытяжки следует охлаждать в защитной атмосфере до достижения в середине рулона температуры 160°С. Затем рулоны обычно передают на участки окончательного охлаждения до 40°С, что требуется для последующей дрессировки полосы.

Колпаковые печи с водородной защитной атмосферой, изготовленные фирмой «Эбнер», введены в действие на ОАО НЛМК.

Применение колпаковых печей с водородной защитной атмосферой позволяет получать чистоту поверхности холоднокатаных полос и однородность свойств по длине рулона сопоставимые с полосами, обработанными в агрегатах непрерывного отжига и с более высоким значением показателя нормальной анизотропии. Кроме того, колпаковый отжиг позволяет снизить затраты на травление подката в связи с использованием более низких температур смотки горячекатаных рулонов и соответствующего уменьшения количества окалины и повышения ее растворимости в НТА. При замене традиционных колпаковых печей на печи с водородной защитной атмосферой пропускная способность печей увеличивается на 83%, сокращаются расходы газа на 12,5% и электроэнергии на 21%.

Недостатком печей с водородной защитной атмосферой является более высокая пожаро- и взрывоопасность по сравнению с традиционной азотно-водородной защитной атмосферой.

Основными недостатками технологии отжига холоднокатаного металла в колпаковых печах продолжают оставаться большая длительность термической обработки и большие площади, занимаемые участком колпаковых печей, а также неравномерность нагрева рулонов (значительно сокращенное при использовании усовершенствованных по конструкции колпаковых печей и печей с водородной защитной атмосферой).

6.2. Отжиг холоднокатаных полос в агрегатах

непрерывного отжига

Кардинальным шагом в направлении совершенствования как технологии термообработки рулонов, так и реализующего её оборудования, стал переход к непрерывному отжигу.

Первый агрегат непрерывного отжига (АНО) введен в эксплуатацию в 1971 г. Он изготовлен фирмой «Ниппон кокан» (процесс NKKCAL – Nippon Kokan Kabusikikaisha Continuous Annealing Line). Далее были разработаны АНО фирмами «Син ниппон сэйтэцу» (процесс CAPL - Continuous Annealing and Processing Line) и фирмой «Кавасаки сэйтэцу» (процесс KM-CAL).

АНО позволил объединить все операции после холодной прокатки полосы в одном агрегате.

В 1976 г. усовершенствованный АНО той же фирмы введен в действие.

| Технические характеристики АНО фирмы «Nippon kokan» | ||

| АНО-1 | АНО-2 | |

| Толщина полосы, мм...................... | 0,15-0,6 | 0,4-2 |

| Ширина полосы, мм....................... | 457-1067 | 900-1550 |

| Максимальная масса рулона, т.............. | ||

| Скорость движения полосы, м/мин........... | 150* | |

| Производительность, т/ч................... | до 65 | |

| Длина линии, м........................... | 131,5 | 156,5 |

| Высота оборудования над фундаментом, м.... | 21,5 | |

| * Для листов. |

Из технических характеристик видно, что АНО-1 специализирован в основном на отжиг жести, а АНО-2 – холоднокатаных полос.

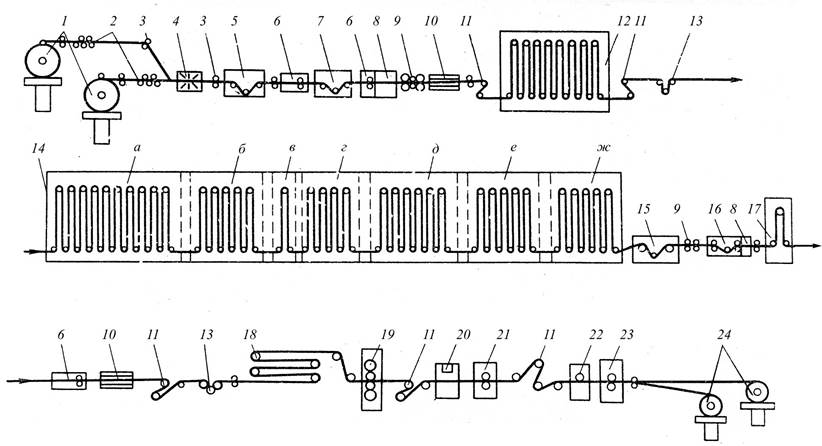

В 1981 г. АНО введен в эксплуатацию на ОАО НЛМК. На рис.115 дана схема расположения основного оборудования этого агрегата, а его техническая характеристика такова

|

Рис.115. Схема расположения оборудования АНО ОАО НЛМК:

1 – разматыватели; 2 – правильные машины; 3 – направляющие ролики; 4 – сварочная машина; 5 – щелочная ванна; 6 – щеточно-моечная машина; 7 – ванна электролитической очистки; 8 – ванна горячей промывки; 9 – отжимные ролики; 10 – устройство сушки; 11 – натяжные ролики; 12 – входной накопитель полосы; 13 – натяжная станция; 14 – термическая печь (секции: а – нагрева; б – выдержки; в – охлаждения; г – повторного нагрева; д – перестаривания; е – быстрого охлаждения; ж – охлаждения воздухом); 15 – ванна охлаждения водой; 16 – травильная ванна; 17 – ванна нейтрализации; 18 – выходной накопитель; 19 – дрессировочная клеть; 20 – пресс для насечения кромок; 21 – кромкообрезные ножницы; 22 – промасливающая машина; 23 – летучие ножницы; 24 – моталки

| Техническая характеристика АНО | |

| Размеры обрабатываемых полос, мм: толщина..................................... | 0,4-2 |

| ширина...................................... | 900-1550 |

| Диаметр рулонов на входе и выходе, мм: внутренний.................................. | |

| наружный................................... | 1200-2200 |

| Масса рулонов, т: на входе и выходе для дальнейшего передела...... | |

| на выходе в товарной готовности................ | 5-15 |

| Общая длина агрегата, м........................... | |

| Емкость башенного петлевого устройства, м.......... | |

| Емкость горизонтального выходного накопителя, м.... | |

| Диаметр валков дрессировочной клети, мм: рабочих..................................... | |

| опорных..................................... | |

| Скорость полосы, м/с: в головной части.............................. | |

| в средней части............................... | 3,7 |

| в хвостовой части............................. | |

| Годовая производительность, тыс.т.................. | |

| Часовая производительность, т/ч.................... | 73,6 |

АНО предназначен для получения листов следующих категорий вытяжки: ВГ (весьма глубокой), СВ (сложной) и ОСВ (особо сложной) с повышенными требованиями к отделке поверхности, а также получения конструкционной высокопрочной листовой холоднокатаной стали с временным сопротивлением до 650 МПа.

Последовательность операций в АНО следующая. Холоднокатаные рулоны мостовым краном укладывают на загрузочные стеллажи, а далее загрузочными тележками их передают к разматывателям. При этом удаляют обвязочную ленту и измеряют внешний диаметр рулона. Далее устанавливают рулон на барабан разматывателя, скребковым отгибателем отгибают конец полосы, задают его в направляющие ролики и с их помощью – в правильную машину. Далее, аналогично процессу в НТА, следует обрезка концов полос и их сварка в сварочной машине.

Собственно обработка полосы начинается с очистки ее поверхности от загрязнений в установке обезжиривания (щелочная ванна, щеточно-моечные машины, ванна электролитической очистки, ванна промывки горячей водой, устройство сушки - см. рис.115). Очистка происходит в щелочной среде едкого натра. Щелочная ванна имеет систему роликов для погружения и протягивания полосы. Щеточно-моечная машина (первая по ходу движения полосы) предназначена для удаления с полосы щелочного раствора. На выходе она оборудована отжимными гуммированными роликами. В ванне электролитической очистки продолжается очистка поверхности полосы, а во второй по ходу щелочно-моечной машине происходит удаление электролита с полосы. Далее следует горячая промывка полосы, после чего остатки воды отжимают приводными гуммированными роликами (их три пары). Сушку полосы производят в сушильном устройстве горячим воздухом.

Вертикальный петлевой накопитель обеспечивает постоянную скорость движения полосы по АНО при переменной скорости движения ее на головном участке. Перед и за накопителем установлены натяжные ролики, создающие натяжение в петлевом накопителе. Перед термической печью (также для создания натяжения полосы) установлена натяжная станция.

В АНО возможно применение протяжных печей двух типов: вертикальные (башенные) и горизонтальные. В горизонтальных печах полосу протягивают по поддерживающим роликам в горизонтальном направлении. Такие агрегаты применяют при небольшом объеме производства. Однако в горизонтальных печах полоса протягивается прямолинейно, без большого числа перегибов и меньше повреждается при контакте с роликами. Для повышения производительности горизонтальных печей применяют двухэтажные и многоэтажные протяжные печи.

В вертикальных печах протягиваемая полоса, сгибая направляющие ролики, поступает из одного вертикального входа в другой.

В АНО ОАО НЛМК применена секционная вертикального типа термическая печь. Ширина печи 2,1; длина 177,5; высота 18,15 м. Печь разделена на 7 секций.

Очищенная полоса поступает через уплотнение в секции нагрева, где в среде защитного газа нагревается до температуры, зависящей от режима обработки. Защитный газ состоит из 95% азота (чистотой 99,998%) и 5% водорода (чистотой 99,998%). Полосу нагревают закрытым пламенем путем сжигания природного газа и радиационных трубах. Нагретая полоса транспортируется далее в секцию выдержки и выдерживается в среде азотно-водородной смеси. Секция выдержки обогревается расположенными вдоль стен электронагревателями. На выходе из секции выдержки полоса подвергается интенсивному газоструйному и водяному охлаждению. В результате водяного охлаждения на поверхности полосы образуется тонкая окисная пленка, для удаления которой предусмотрена ванна травления, далее следует промывка полосы холодной водой в щеточно-моечной машине, потом промывка горячей водой и сушка горячим воздухом (это оборудование на рис.115 не показано). Конец первого цикла термообработки.

Следующая операция – нагрев в камере вторичного нагрева в азотно-водородной защитной атмосфере, после чего полосу подают в камеру перестаривания, температурный режим в которой поддерживается электронагревателями и трубами воздушного охлаждения. После перестаривания полоса охлаждается осушенной азотно-водородной смесью в камере ускоренного охлаждения, а затем на воздухе.

Примерный режим отжига стали 08пс и 08Ю приведен в табл.36.

Таблица 36

Примерный режим отжига с перестариванием полос

из стали 08пс и 08Ю в АНО

| Категория вытяжки | Температура по секциям печи*, °С | ||||

| нагрева | выдержки | газоструйного охлаждения | повторного нагрева | перестаривания | |

| Весьма глубокой (ВГ) | 670-740 | 670-740 | 530-570 | 400-500 | 280-350 |

| Сложной (СВ) | 800-830 | 800-830 | 480-550 | 400-470 | 300-350 |

| Особо сложной (ОСВ) | 830-890 | 830-850 | 480-550 | 420-460 | 310-340 |

| * В числителе - заданное значение; в знаменателе - допустимые пределы. |

Обеспечение непрерывной работы средней части агрегата при выполнении операции порезки полосы и смены моталок осуществляется с помощью горизонтального выходного накопителя. Охлаждаемую полосу дрессируют с обжатием до 2%, затем кромки полосы обрезают дисковыми ножницами, происходит автоматическое измерение толщины, промасливание поверхности полосы и смотка.

По окончании намотки полосы на моталку бесконечную полосу разрезают. Оставшийся конец передают на свободную моталку, где с помощью ременного захлестывателя полосу сматывают на барабан моталки. Готовые рулоны снимают с моталки с помощью разгрузочного стола и передают на разгрузочный транспортер, где их обвязывают, взвешивают и маркируют.

Долгое время подавляющее большинство АНО изготавливали японские фирмы, указанные выше. Позднее к ним присоединились фирма «Кокриль» (Бельгия) - процесс HOWAQ и фирма LOI (Германия).

Варианты технологий содержат набор одного и того же оборудования с некоторыми отличиями в конструкции и близкими технологическими режимами обработки. Разработанные технологии отличаются, в основном, средами, используемыми для охлаждения металла с температуры отжига.

АНО, разработанные фирмой LOI, имеют производительность 280 т/ч при скорости движения полосы около 800 м/мин. Агрегаты предназначены для обработки как горяче-, так и холоднокатаных полос (в том числе и жести) из низко- и высокоуглеродистых высокопрочных и двухфазных сталей. Размеры полос: толщина 0,15-0,3 и ширина 600-1850 мм.

Подводя итог, необходимо отметить, что АНО является, по существу, линией отделки, разделки и упаковки холоднокатаных листов и полос, так как они проходят в этом агрегате термическую обработку, дрессировку, порезку, промасливание и упаковку, то есть полностью подготавливаются к отгрузке потребителям. В АНО получают холоднокатаные полосы и ленты с высокими механическими свойствами и штампуемостью, устойчивостью к старению из низколегированных, коррозионностойких и других марок стали. Это продукция для автомобилестроения, машиностроения, химической, пищевой, строительной, электротехнической промышленностей и транспорта.