КАФЕДРА «СТРОИТЕЛЬСТВО И ЭКСПЛУАТАЦИЯ ДОРОГ»

КУРСОВАЯ РАБОТА

ПО ДИСЦИПЛИНЕ

«УСТРОЙСТВО И ЭКСПЛУАТАЦИЯ

ЖЕЛЕЗНОДОРОЖНОГО ПУТИ»

Выполнил Проверил

Судент ФБО,04-ЗД-974

преподаватель

Дюкарев Н.П

1. Расчет и проектирование стрелочного перевода

1.1 Общие сведения

Проектируемый стрелочный перевод должен отвечать условиям движения поездов на заданной станции: нагрузкам на ось подвижного состава, грузонапряжённости участка и скорости движения по прямому и боковому путям стрелочного перевода. Чем выше нагрузка на ось и скорость подвижного состава, чем больше грузонапряжённость, тем мощнее должны быть рельсы и скрепления стрелочного перевода и надёжнее его основание; чем выше скорость по боковому пути перевода, тем больше должен быть радиус переводной кривой и более пологой марка крестовины.

В зависимости от условий работы стрелочного перевода назначаются его конструктивные элементы: основание, которое может быть выполнено в виде переводных брусьев из различных материалов или железобетонных плит; конструкция остряков и крестовин.

Для участка с большой грузонапряжённостью и повышенными скоростями движения поездов рекомендуются: стрелочные переводы – с плитным железобетонным основанием, кривыми остряками, корневым креплением остряков накладочно-вкладышного типа или накладочного с гибкими остряками; крестовины – цельнолитые или сборные типа общей отливки сердечника с изнашиваемыми частями усовиков из высокомарганцовистой стали. Перспективными являются крестовины с подвижными элементами, позволяющими перекрыть вредное пространство в крестовине и уменьшить ударные воздействия колёс в этой зоне.

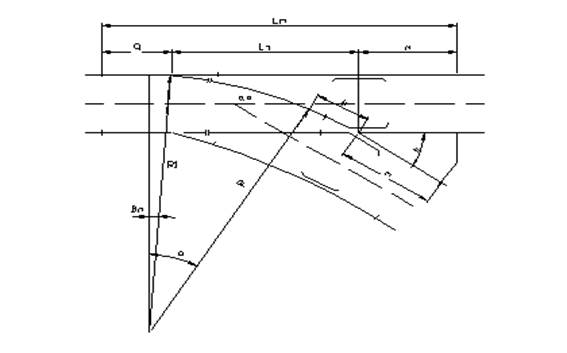

Основные геометрические размеры одиночного обыкновенного стрелочного перевода (рис.1) с радиусом переводной кривой, равным радиусу остряка (R=R0), связаны двумя расчётными уравнениями:

R×(sina - sinbH) + k×cosa = LT; R(cosbH - cosa) + k×sina = s0

где R – радиус переводной кривой; a - угол крестовины; bН – начальный угол остряка; k – прямая вставка перед математическим центром крестовины; LT – теоретическая длина стрелочного перевода; s0 – ширина рельсовой колеи в крестовине, равная 1520 мм.

Рисунок 1.1 – Схема стрелочного перевода

Рисунок 1.1 – Схема стрелочного перевода

1.2 Расчёт стрелочного перевода

Методика расчёта стрелочного перевода зависит от исходных данных. Основные формулы взяты из учебника [1] и методического указания [2].

Заданы:

- тип рельса Р50;

- начальный угол остряка bН = 1.2166667;

- марка крестовины 1/13;

Определим все размеры перевода, необходимые для проектирования его эпюры.

1.2.1 Определение длины крестовины

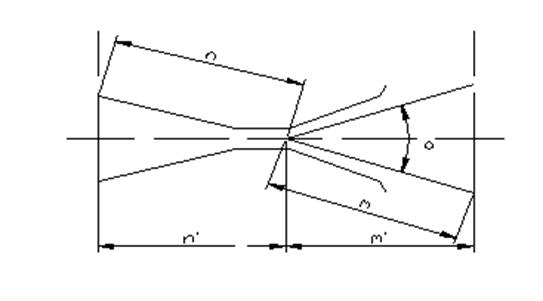

Размеры крестовин n и m по рабочим граням головок рельсов (рис.2) для цельнолитой крестовины вычисляют по формулам:

n = lH /2 + tГ /2×tg  » lH /2 +tГ *N

» lH /2 +tГ *N

m = (BП + bГ + 5) / (2×tg  ) » (BП + bГ + 5)×N

) » (BП + bГ + 5)×N

где n, m – длина передней и хвостовой частей крестовины; lH – длина накладки; BП – ширина подошвы рельса; bГ – ширина головки рельса; 2v – расстояние между подошвами рельсов в месте постановки первого болта; x –

расстояние от конца накладки до первого болтового отверстия; tГ—ширина желоба в горле крестовины.

Осевые размеры крестовины:

n’ = n*cos  ; m’ = m*cos

; m’ = m*cos

Рисунок -1.2 Расчетная схема крестовины

Основные данные, необходимые для расчёта:

cos  =0.999264,

=0.999264,

BП = 132 мм, bГ = 70 мм, lH = 820 мм, 2v = 183 мм, х = 50 мм, N=13.

n = 820/2+(132-70+183)*13-50=3545 мм;

m = (132+70 + 5) *13 = 2691;

n’ = 3545* 0.999264= 3542 мм;

m’ = 2691*0.999264=2689 мм.

1.2.2 Определение радиуса переводной кривой

Примем радиус переводной кривой равным радиусу остряка, т.е. R = R0 (см.рис.1). Находим R с точностью до 1 мм, зная k и s0.

Длину прямой вставки k перед математическим центром назначим с таким расчётом, чтобы передний стык крестовины был от конца переводной кривой не ближе, чем на один метр:

k = n ± 1000 = 3545 + 1000 = 4545,мм.

Ширина рельсовой колеи в крестовине s0=1520мм.

R(cosbn - cosa) + k×sina = s0; sina = 0,076695; cosa = 0.997055.

Принимаем радиус переводной кривой R = 430827 мм.

1.2.3 Определение длины остряков

Кривой остряк. Из рисунка 4 видно, что длина остряка

l0 = (p / 180)×R×j = 0.017453×R×j.

При этом

j = b - bН;

b = arccos (cosbH – y0 / R);

y0 = tmin + bГ + z,

где y0 – расстояние между рабочими гранями рамного рельса и остряка в его корне (корневая ордината); tmin – минимальный желоб между рабочей гранью рамного рельса и нерабочей гранью кривого остряка в отведённом положении (принимается 67 мм); bГ – ширина головки остряка; z – стрела прогиба кривого

Рисунок 1.3 – Расчётная схема для определения длины остряка остряка, которая измеряется от горизонтали, проведённой из его корня в том месте, где желоб между остряком и рамным рельсом равен tmin

Для промежуточных значений радиусов величину z определим из приближённого соотношения

z / zC = R / RC

z / zC = R / RC

где z и zC – соответственно стрелы изгиба проектируемого и типового переводов; R и RC – соответственно радиусы остряков проектируемого и типового переводов.

z = zC×R / RC = 13×430827 / 300000 » 19 мм;

у0 = 67 + 70 + 19= 156 мм;

b = arccos (0.999774 – 156 /430827) = 1,964932;

j = 1,964232 – 1,2166667 = 0,748265°;

Тогда l0 = 0,017453×430827×0,748265= 5626 мм;

Прямой остряк. Длина прямого остряка равна проекции кривого остряка на рабочую грань рамного рельса и определяется по формуле:

l’0 = R×(sinb - sinbH).

l’0 = 430827×(0.034287 – 0.021233) = 5624 мм.

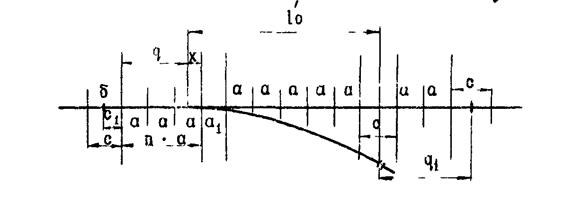

1.2.4 Определение длины рамного рельса

Длина рамного рельса (рисунок 5) равна:

lPP = q + l’0 + q1

где q, q1 – соответственно передний и задний выступы рамного рельса; l’0 – длина прямого остряка.

|

Рисунок 1.4 – Расчётная схема для определения длины рамного рельса

Передний и задний выступы рамного рельса определяют из условий раскладки шпал и брусьев под стрелкой. На участке q укладывают сначала шпалы с пролётом a, затем – два флюгарочных бруса, с расстояниями между ними 600 – 700 мм, и переводные брусья.

Размеры переднего и заднего выступов рамного рельса определяют по формулам:

q = c / 2 + n×a – x; q1 = c1 + d + n1 ×a + c / 2,

где n, n1 – число пролётов под q и q1 (примем n = 4 и n1 = 3); a – расстояние между осями брусьев, равное 510 мм; x – расстояние от начала остряка до оси флюгарочного бруса (равно 41 мм, что ясно из рисунка 6).

Рисунок 1.5 – Схема расположения остряка на флюгарочном брусе

Определим проекцию остряка на рамный рельс. При раскладке брусьев под стрелкой желательно иметь на всём её протяжении одинаковые пролёты между брусьями. Для этого сначала запроектируем раскладку брусьев под остряками, а затем, приняв один из данных пролётов за основной, вводим эту величину в формулы:

q = 440 / 2 + 4×510 – 41 = 2219 мм;

q1 = 220 + 0 + 500×3 + 440 / 2 = 1970 мм;

Тогда: lPP = 2219 + 5624 + 1970 = 9710 мм.

1.2.5 Определение теоретической и полной длинны стрелочного перевода

Теоретическую длину стрелочного перевода Lт (рис 7) находят по формуле

Lт= R*(sina-sinbн)+k*cosa

LT = 430827×(0.076695 – 0.021233) + 4545×0.997055 = 28426 мм;

Полная (практическая) длина стрелочного перевода:

Lп=q+ Lт+m,

LП = 2219 + 28426 + 2691 = 33396 мм;

Осевые размеры стрелочного перевода определяют по формулам

b=b0+m.;

b0=S0/(2 tg a/2);

a0=Lт-b0;

a=a0+q;

Рисунок 1.6-Осевые размеры стрелочного перевода

Произведем расчет:

Подставляем значения:

b0 = 1520 / (2×0.038404) = 19771 мм;

a0 = 28426 – 19771 = 8655 мм;

a = 8665 + 2219 = 10874 мм;

b = 19771 + 2691 = 22462 мм;

1.2.6 Расчет ординат переводной кривой

Ординаты переводной кривой определяют следующим образом.

Начало координат располагают по рабочей грани рамного рельса против корневого стыка остряка и отсюда откладывают абсциссы x через каждые 2000 мм,вычисляя соответствующие им ординаты yю

Принимаем:x1=2000 мм;x2=4000мм;…..;xn=2000n.

Конечная абсцисса

xk = R(sin a-sin b),

хК = 430827×(0,076695 – 0,034287) = 18270 мм.

Ординаты переводной кривой определяются по формуле:

yп=y0+xпsin b+xп2/(2R)+D,

где y0-ордината в корне остряка;

xп- абсциссы переводной кривой,кратные2000 мм;

yп- ординаты переводной кривой, соответствующие своим абсциссам;

b-стрелочный угол;

D-поправка для соответствующей ординаты, равная

D= (R sin b+xп)/8R3

Величина D вначале определяется для конечной абсциссы xк по формуле

Dк=(R sin b+xк)4/ 8R3.

DК = (430827×0,034287 + 18270)4 / 8×4308273 = 1.86 мм.

Если для конечной абсциссы величина поправки Dк не превышает одного миллиметра,то ее можно не учитывать и для остальных ординат не определять. В случае, когда эта величина превышает 1 мм, то она определяется для xn, xn-1 и т.д., пока ее значение не окажется меньше миллиметра.

Для остальных ординат поправки D можно не определять.

|

|

|

| D |

|

| 2000 | 68. 57 | 4. 64 | 0 | 229. 21 | |

| 4000 | 137.148 | 18. 56 | 0 | 311. 70 | |

| 6000 | 205..72 | 41. 78 | 0 | 403. 5 | |

| 8000 | 274..29 | 74. 27 | 0 | 504. 56 | |

| 10000 | 156 | 342..87 | 116. 05 | 0 | 614. 92 |

| 12000 | 411. 444 | 167. 12 | 0 | 735. 364 | |

| 14000 | 480. 018 | 227. 46 | 1. 07 | 864. 54 | |

| 16000 | 548. 592 | 297. 10 | 1. 40 | 1003. 09 | |

| 18000 | 617. 166 | 376. 02 | 1. 8 | 1150. 98 | |

| 18270 | 626. 42 | 387. 38 | 1. 86 | 1171. 66 |

Таблица 1.1-Результаты подсчёта ординат построения схемы укладки стрелочного перевода марки 1 13

l1=33336-9810-8=23518 мм;

l2=p /180 (430827+70/2)(4.396103-1.2166667)+4545-3545-5626- 16=19421мм;

l3=28426-5624-3545-16=19241 мм;

l4=1669-1528*0,021233+p /180 (430827-1520-70/2)*(4.4-1.2)+4545+2691-

-9810-8=22955 мм

Расчетная схема для определения длины рельсовых нитей стрелочного перевода представлена на рисунке 8

Рисунок 1.8-Расчетная схема для определения длины рельсовых нитей стрелочного перевода

1.2.8. Построение схемы разбивки стрелочного перевода

На основе полученных расчетом величин вычерчивают эпюру стрелочного перевода в масштабе 1:50 или 1:100. Вначале на чертеж наносят ось прямого пути перевода и отмечают на ней центр перевода. От центра перевода откладывают в масштабе осевые размеры a, b, a0, b0, затем определяем положение математического центра крестовины, характеризуемое величинами b0 и s0/2. Из математического центра крестовины описывают дугу радиусом, равным s0/2, и, проведя к ней касательную из центра перевода, находят направление оси бокового пути. После этик геометрических построений вычерчивают в масштабе в рабочих гранях рельсов стрелочный перевод и отмечают на нем стыки. Наружнюю нить переводной кривой наносят на чертеж по вычисленным значениям орбинат, а внутреннюю- на основе заданной ширины колеи.

Определяем длины рубок:

l1” = l1 – l1’ – d = 23518 – 12500 – 8 = 11010 мм;

l2” = l2 – l2’ – d = 19424 – 6250 – 8 = 12913 мм

l3” = l3 – l3’ – d = 19241 – 6250 – 8 = 12733 мм

l4” = l4 – l4’ – d = 22955 – 12500 – 8 = 10447 мм

Зная положение рельсовых стыков, проектируют раскладку брусьев под стрелочным переводом. В стыках их укладывают на расстоянии стыкового пролета, а на остальной части перевода- согласно выбранным величинам пролетов -а под стрелкой и крестовиной. Длину брусьев определяют графически. Когда выступ бруса за рабочую грань рельса бокового пути становиться меньше 615 мм, переходят к новой длине.

За флюгарочными размещают группами переводные брусья длинною от 3 до 5.25 м. Их можно вычерчивать в осях.

На эпюре и схеме разбивки стрелочного перевода указывают основные геометрические размеры стрелочного перевода, длину рельсов и ширину колеи в ответственных местах перевода.

1.3 Методика проведения месячных осмотров стрелочных переводов. Нормы и допуски их содержания

Месячные комиссионные осмотры на станциях проводятся в полном соответствии с ПТЭ и приказом начальника дороги комиссией в составе:начальника станции, дорожного мастера, электромеханика СЦБ и один раз в квартал начальника или электромеханика района контактной сети или района электроснабжения.На станциях внеклассных и 1 класса один раз в квартал в состав комиссии включаются начальники дистанций пути, сигнализации и связи, электроснабжения или один из их заместителей. На станциях, где установлено сменное дежурство электромехаников СЦБ, в проведении месячных комиссионных осмотров участвуют старшие электромеханики.

Результаты осмотра и необходимые мероприятия по устранению обнаруженных неисправностей оформляют актом и заносят в отдельный журнал осмотра путей, стрелочных переводов, устройств СЦБ, связи и контактной сети, заведений специально для этих целей. При этом в журнал записывается каждая неисправность, а так же срок исполнения и исполнитель. Неисправности угрожающие безопасности движения (отжим остряка, отступление по шаблону и т.д.),должны устранятся немедленно.

Начальник станции или из заместители, по истечению сроков устранения не-

Исправностей, проверяют своевременность и качество их устранения.В случае несвоевременного устранения неисправностей начальник станции телеграммой уведомляет руководителя соответствующего предприятия, главного ревизора отделения дороги и начальника отдела перевозок отделения дороги.

В акте месячного комиссионного осмотра должно отражаться состояние всех стрелочных переводов, включая в ЭЦ.

При проведении комиссионных осмотров особое внимание необходимо уделять содержанию стрелочных переводов и закрестовинных кривых стрелочных переводов, а также кривых участков пути. В зимний период, когда путь покрывается снегом, осмотр этих кривых производить с очисткой подошвы рельсов от снега и проверять наличия подпучивания балласта в шпальных ящиках и напрессовки снега и льда между подошвой рельса и накладкой. При обнаружении выхода подошвы рельса из реборд подкладок путь или стрелочный перевод для движения закрывается и неисправность устраняется немедленно. Ширина колеи и допуски на её содержание приведены в таблице 1.2.

| Типрельса | Марка крестовины. | Ширина колеи, мм | |||||

| В стыках рамного рельса. | В острие остряков | В корне остряков | В середине переводной кривой. | В крестовине и в конце переводной кривой. | |||

| На прямой путь. | На боковой путь. | ||||||

| Р65 | 1/22 | 1520+4/-2 | 1521+4/-2 | 1520+4/-2 | 1520+4/-2 | 1520+10/-2 | 1520+/- 3 |

| Р65 Р50 | 1/18 | 1520+4/-2 | 1521+4/-2 | 1520+4/-2 | 1520+4/-2 | 1520+10/-2 | 1520+/- 3 |

| Р65 | 1/11 | 1520+4/-2 | 1524+4/-2 | 1520+4/-2 | 1521+4/-2 | 1520+10/-2 | 1520+/- 3 |

| Р50 | 1/11 | 1520+4/-2 | 1528+4/-2 | 1520+4/-2 | 1521+4/-2 | 1520+10/-2 | 1520+/- 3 |

| Р65 | 1/9 | 1520+4/-2 | 1524+4/-2 | 1520+4/-2 | 1521+4/-2 | 1524+10/-2 | 1520+/- 3 |

| Р50 | 1/9 | 1520+4/-2 | 1528+4/-2 | 1520+4/-2 | 1521+4/-2 | 1524+10/-2 | 1520+/- 3 |

Таблица 1.2- Ширина колеи в пределах стрелочного перевода

Если при осмотре на стрелочном переводе неисправности не обнаружены, то в таком случае в акте делают запись следующего содержания: «Стрелочный пере-

№… осмотрен.Неисправностей не обнаружено.»

Неисправности 4в,4г,4к,11а,11г,12 должны устранятся в процессе осмотра с обязательной записью в акте осмотра. Акт месячного комиссионного осмотра подписывается всеми членами комиссии.

2. Организация основных работ по капитальному ремонту пути во время окна при ремонте пути на щебне

2.1 Выбор типа верхнего строения пути

Капитальный ремонт пути назначается на главных путях, где необходимо заменить рельсы и одновременно оздоровить или усилить шпальное хозяйство, балластный слой и земляное полотно. Капитальный ремонт пути производят по типовым технологическим процессам, которые корректируют в зависимости от местных условий.

1)Фронт работ(Lфр)-1350 м.

2)Характеристика участка пути: двухпутный, оборудованный автоблокировкой; тяга тепловозная, пропускная способность 16 пар поездов в сутки.

3)Верхнее строение пути до ремонта: звеньевой путь, рельсы Р50 длиной 25 м., шпалы - деревянные, балласт –щебёночный.

4)Верхнее строение пути после ремонта: звеньевой путь, инвентарные рельсы типа Р50 длиной 25 м., шпалы железобетонные, балласт щебеночный.

5)Скорость движения пассажирских поездов на участке звеньевого пути

v=120 км/ч, а грузонапряжённость участка – 20 млн т*км/км брутто в год.

6)Определение классности пути и норм периодичности ремонта участка пути.

Принимаем согласно таблицы 2.1 методического пособия 2-й класс пути, группу Г и категорию 2.По таблице 2.2 методического пособия в соответствии с классом, группой и категорией принимаем следующие виды работ и их последовательность(см. рисунок 2.1)УК.В.В.С.В.П.УК.

Рисунок 2.1-Схема периодичности ремонтов звеньевого пути 2-го класса, группы Г и категории 2

2.2 Определение продолжительности "окна".

Кроме норм времени, технической вооруженности и характеристики ремонтируемого участка, для проектирования технологических процессов капитального ремонта пути необходимо иметь исходные данные, по которым определяют основные параметры.

В задании указан фронт работ,по которому определяем продолжительность "окна".Для этого предварительно составляется технологическая схема основных работ в "окно" в требуемой последовательности.

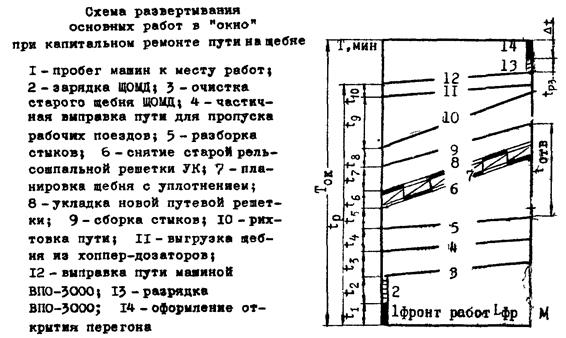

Рисунок 2.2-Схема развёртывания основных работ в «окно» при капитальном ремонте на щебне.

2.3 Капитальный ремонт пути с постановкой на щебне

Продолжительность "окна" определяется по формуле:

Ток=tр+tв+tрз+Dt,мин

Ток=169+51+8+5=233 мин

где tр—время, необходимое на развертывание всех основных работ в «окно»;tв—время выправки пути выпровочно-подбивочно-отделочной машиной ВПО-3000:

tв=Lфр*mвпо*a;

tв=1350*0.034*1.11=51 мин

tв—время разрядки ВПО-3000(8 мин);Dt-время необходимое для открытия перегона(6 мин).

mвпо—техническая норма выправки пути выпровочно-подбивочно-отделочной машиной,так как выгрузка балласта производится в темпе ВПО-3000(0,034 маш. мин./м);

Время tр складывается из интервалов между работами:

tр=t1+t2+t3+t4+t5+t6+t7+t8+t9+t10

где t1— время, необходимое для закрытия перегона; t2— время, необходимое для зарядки рабочих органов ЩОМД; t3—время,спустя которое рабочие,выполняющие частичную выправку пути с подбивкой 8% шпал электрошпалоподбойниками,смогут приступить к работе после начала очистки щебня ЩОМ; t4—время, спустя которое рабочие, выполняющие разборку стыков,смогут приступить к работе после начала частичной выправки пути; t5— время, спустя которое может приступить к работе путеразборочный поезд после начала работы по разборке пути; t6—время между началом работы путеразборочного и путеукладочного кранов; t7— время, спустя которое рабочие, выполняющие сборку стыков,смогут приступить к работе после начала укладки пути;t8— время между началом работ по рихтовке и сборке стыков; t9— время, спустя которое можно приступить к выгрузке балласта из хопперов-дозаторов после начала рихтовки пути; t10— время, спустя которое можно приступить к выправочным работам машиной ВПО-3000 после начала выгрузки балласта из хоппер-дозаторной вертушки.

Время на оформление закрытия перегона и пробега машин к месту работ для неэлектрифицированных линий,оборудованных автоблокировкой, t1=6 мин,а при отсутствии автоблокировки - t1=12 мин; на электрифицированных линий для снятия напряжения с контактной сети дополнительное время составляет 6 мин. Время, необходимое для зарядки рабочих органов ЩОМД.

t2=mзар*a,

где mзар—техническая норма времени на зарядку ЩОМД(15 маш.*мин); a—коэффициент,учитывающий потери времени на переходы в рабочей зоне,физиологический отдых и пропуск поездов при выполнении основных работ в "окно"; a зависит от размеров движения и принимается при числе поездов за 8-часовую смену, при 13-18 парах поездав a=1.11.

t2=15*1.11=16.65 мин

Время между началом работы ЩОМД и началом частичной выправки пути

t3=(lщом+Dl)mщомa

где lщом —расстояние от места зарядки ЩОМ до конца щебнеочистительной машины(0,03км); Dl—технологический разрыв по условиям техники безопасности (0,05км); mщом—техническая норма времени очистки щебня ЩОМД на участке пути 1 км(39,6 маш.*мин); a-коэффициент, учитывающий потери рабочего времени при работах в "окно".Время очистки щебня ЩОМД на заданном фронте работ составит

tщом=amщомLфр

t3=(0.03+0.05)*39.6*1.11=4.2 мин

Время между началом работ по частичной выправки пути разборкой стыков:

t4=(lв+Dl)mщомa

где lв—фронт работ,занимаемый бригадой рабочих при частичной выправки пути (0,25км); Dl—разрыв по условиям техники безопасности(0,025 км).

t4=(0.025+0.025)*39.6*1.11=2.2 мин

Время между началом работ по разборке стыков и разборке пути, т. е. время,в течении которого должна быть выполнена по разболчиванию стыков на участке,равном длине путеразборочного поезда и технологического разрыва по условиям техники безопасности (темп работ по разболчиванию стыков может быть принят равным темпу работы щебнеочистительной машины),

t5=(Lр+Dl)mщомa

где Dl— разрыв по условиям техники безопасности (50м); Lр— длина путеразборочного поезда,

Lр=(lлок+2lмп+lкр+Nр lпл)10-3;

lлок,lмп,lкр,lпл—длина соответственно локомотива(17м),моторной платформы (16,3м), путеразборочного крана (43,9м), четырехосной платформы (14,6м); Nр— количество четырехосных несамоходных платформ в путеразборочном поезде,оборудованных роликовым транспонтером,

Nр= Lфр K/l звn;

Lфр—фронт основных работ в "окно",м; n— количество звеньев в пакете при разборке пути,которое зависит от грузоподъемности платформ,типа шпал и рельсов и не должно превышать: а) с деревянными шпалами при погрузке пакета с поворотом нижнего звена при рельсах Р43 и Р50 - восьми звеньев, при рельсах Р65- семи звеньев; б) с железобетонными шпалами при рельсах Р50- пяти звеньев,при рельсах Р65 и Р75 - четырех звеньев, при этом пакет не должен выходить за пределы очертания габарита погрузки;lзв—длина звена, снимаемого путеразборочным краном, м; K—количество платформ, занятых одним пакетом(при рельсах длиной 12,5м K=1,при рельсах длиной 25 м K=2). Округление числа платформ всегда производится в большую сторону,а при снятии 25-метровых звеньев число платформ должно быть кратно двум, так как пакет рельсовых звеньев размещается на двух платформах.

Длина рельсового звена при разборке пути краном УК-25/9 принимается равной 25 м(если в пути лежат рельсы 12.5 м на деревянных шпалах,то этим путеукладчиком снимается по 2 звена одновременно, разболчивание стыков следует делать через стык).

Nр=(1350*2)/(25*5)=21,6 звеньев,

Lр=(17+2*16.3+43.9+21.6*14.6)*103=0.40886 км,

t5=(0.40886+0.05)*39.6*1.11=20.16 мин.

Время работы путеразборочного крана в ''окно''

t раз=am рL фр/lзв.

t раз=(1.11*1.7*1350)/25=102 мин.

Время начала работы путеукладочного крана определяется из условия возможности выполнения работ по планировке и уплотнению щебня при снятой путевой решетке между путеразборщиком и путеукладчиком:

t6=(lр-у/lзвmрa)

где lр-у—расстояние между путеразборочным и путеукладочным кранами(75-100 м); lзв—длина звена; mр—техническая норма времени на снятие одного звена путеразборщиком, маш. мин.

t6=(100/25)*1.7*1.11=7.5 мин

Время между началом работ по укладке новых звеньев и сборке стыков за которое должен быть уложен путь на длине рабочей секции цутеукладочного поезда с учетом разрыва по условиям техники безопасности

t7=[(lкр+lрс+Dl)/lзв]mуa

где lкр—длина путеукладочного крана УК-25/9,равная 43,9 м, lрс—длина рабочей секции путеукладочного поезда,состоящая из 4 или 6 четырехосных платформ; Dl—технологический разрыв по условиям техники безопасности между путеукладочным поездом и бригадой по сборке стыков (50 м); mу— техническая норма машинного времени на укладку одного звена путеукладчиком,маш. мин.(зависит от длины рельса,материала шпал и принимается по типовым технологическим процессам).

t7=((17+2*16.3+43.9+21.6*14.6)+50/25)*1.7*1.11=35 мин.

Время между началом работ по рихтовке пути и сборке стыков

t8=[(lсб+Dl)/lэв]mуa

где lсб—фронт работ по сборке рельсовых стыков (50 м); Dl— технологический разрыв по условиям техники безопасности между бригадами по сболчиванию стыков и рихтовке пути (25 м).

t8=[(50+25)/25]*1.7*1.11=6 мин

Время между началом работ по рихтовке пути и выгрузке балласта (выгрузка балласта производится в темпе работы ВПО-3000 с таким расчетом,чтобы исключить остановку хоппер-дозаторной вертушки во время "окна" и обеспечить пропуск материальной секции путеукладочного крана между рихтовкой пути и выгрузкой балласта из хоппер-дозаторов)

t9=t рих+(l рих+Dl)m впоa-Lфр mвпо a

t рих—время рихтовки пути в темпе путеукладочного поезда; l рих—фронт работ,необходимый для производства рихтовки пути (принимается 75 м); Dl— разрыв по условиям техники безопасности (50 м); L фр—фронт работ,м; mвпо—техническая норма выправки пути выпровочно-подбивочно-отделочной машиной,так как выгрузка балласта производится в темпе ВПО-3000(0,34 маш. мин./м); в рассматриваемом случае

tрих=ty=(Lфр/lзв)mya.

tрих=ty=(1350/25)*1.7*1.11=102 мин,

t9=102+(75+50)*0.034*1.11-1350*0.034*1.11=56мин.

Время между выгрузкой балласта из хоппер-дозаторной вертушки и выправкой пути выправочно-подбивочно-отделочной машиной ВПО-3000:

t10=(Lхg+Dl)*mвпо*a мин,

где Dl- разрыв по условиям техники безопасности (25) м,

Lхg-полная длина хоппер-дозаторной вертушки:

Lхg =lлок+(Vщ/36)*lxg м,

где lлок-длина локомотива, равная17м; Vщ-объем щебня, выгружаемого для производства основных работ в окно,м; 36-объем щебня перевозимого в одном хоппер-дозаторе, м 3;lxg -длина хоппер-дозатора, 10,9 м;

Vщ =600* Lфр

где 600-средняя норма расхода щебня на 1 км при капитальном ремонте пути, лежащего на щебеночном балласте, с использованием щебнеочистительных машин, м3,

Vщ =600* 1.350=810 м3,

Lхg =17+(810/36)*10,9=262 м,

t10=(307.6+25)*0.034*1.11=9мин.

tр=6+17+4+2+20+8+35+6+56+9=169 мин.

Ток=169+51+8+5=233мин.

tукл=54*1.7*1.11=114 мин.

tразб=(1350/25)*1.7*1.11=102 мин.

tщом=1350*39.6*1.11=59 мин.

2.4 Расчёт ведомости затрат труда на выполнение основных работ в окно

Число монтёров пути:

Р5=Q5/tщом=2361/59=40 чел.

Р6=Q6/tщом=822/59=14 чел.

Р7=Q7/tраз=1936/102=19 чел.

Р9=Q9/tукл=2163/114=19 чел.

Р10=Q10/tукл=1703/114=15 чел.

Р11=Q11/tукл=1241/114=11 чел.

2.5 Перечень машин и механизмов

Щебнеочистительная машина ЩОМ-4,основными особенностями которой является роторное устройство, конвейер для отбора щебня и механизм для пробивки шпальных ящиков.

Роторное устройство служит для вырезки балласта на плечах балластной призмы с целью уменьшить сопротивление передвижению машине и представляет собой два многоковшовых ротора, размещенной за первой по бокам фермы. Механизм для пробивки ящиков предназначен для удаления щебня, застрявшего между шпалами поднятой путевой решетки.

Конвейер для отбора щебня предупреждает переподъемку пути. Он имеет сетчатую и дополнительный бункер, из которого щебень по желобам может сыпаться или в шпальные ящики, или вдоль колен за концы шпал.

Производительность машины до 3000 м3/ч, максимальная глубина очистки 25-30 см. ниже подошвы шпалы.Экипаж-5 чел. Перемещается машина тепловозом мощностью не менее,чем ТЭ3,одна секция которого используется как силовая установка для питания электродвигателей основного рабочего органа-звёздочки сетчатой ленты щебнеочистительного механизма.

Выправочно-подбивочно-отделочная машина ВПО-3000 предназначена для уплотнения балласта,выправки и отделки пути при ремонтах. Уплотнение балласта по шпалами основано на непрерывном вибрационном обжатии всей балластной призмы со стороны торцов шпал. Пи этом производится оправка балластной призмы и уплотнение откосов. Машина смонтирована на однопролётной ферме, установленной на первой двухосной и второй трехосной тележках. Рабочие органы управляются полуавтоматически и вручную. Для питания рабочих органов машина имеет электростанцию мощностью 200 кВт. Производительность ВПО-3000 достигает 3000 м/ч. Перемещается машина тепловозом, обслуживается 5 чел. и используется при капитальных ремонтах.

При капитальном ремонте пути со сменой рельсошпальной решетки применяются путеукладочные краны В. И. Платонова —УК-25/9 илиУК-25/9-18. Грузоподъёмность УК-25/9 —90кН(9т),а УК-25/9-18—180кН(18т). Оба могут укладывать рельсовые звенья длиной до25 м.

Разборка старой и укладка новой путевой решетки ведутся комплектом разборочно-укладочных средств. В него входят два путеукладочных крана и соответственно два состава платформ,оборудованными роликами для перемещения пакетов с рельсовыми звеньями. В разборочный и укладочные поезда включают моторные платформы(одна на 10 немоторных) для перемещения пакетов вдоль состава и как тяговые единицы. Укладочные и моторные платформы имеют одинаковое энергетическое оборудование: два дизеля мощностью по 110 кВт; два генератора по 100 кВт; четыре тяговых двигателя мощностью по 43 кВт, каждый из которых приводит в движение одну колёсную пару; по два компрессора для питания тормозной системы; пневматические тормоза.

При текущем содержании пути и основных работах среднего и подъемочного ремонтов подбивка шпал во всевозрастающих объемах ведется выправочно-подбивочно-рихтовочными машинами ВПР-1200. ВПР-1200—это универсальная путевая машина циклического действия, выправляющая путь в плане и профиле. Продолжительность цикла с одновременной подбивкой двух шпал в зависимости от состояния балластного слоя составляет 6-12с.

Основу машины составляет рама,опирающаяся на две двухосные тележки и имеющая по концам две кабины —водителя и оператора.Перед второй тележкой на специальной раме подвешены два подбивочных блока, перемещающиеся вертикально и работающие независимо друг от друга. Каждый блок имеет 16 подбоек(по 8 на каждую рельсовую нить).

Технологическая производительность машины 400-600 шпал/ч, максимальное время непрерывной работы 3ч. Машина имеет силовую установку ЯМЗ-238 мощностью 176 кВт. Обслуживают её 5 чел. Машиной можно управлять вручную, полуавтоматически или автоматически.

2.6 Ограждение места производства основных работ в окно

Места путевых работ с нарушением целостности или устойчивости пути или сооружений, а также препятствия на пути или около него в пределах габарита приближения строения следует ограждать путевыми сигналами.

Требованиями инструкции (5) запрещено приступать к работам до ограждения сигналами мест производства работ, опасных для следования поезда, а также снимать сигналы ограждения до полного окончания работ, проверки состояния пути, контактной сети и соблюдения габаритов.

Препятствия на перегоне ограждаются с обеих сторон на расстоянии 50 м от границ ограждаемого участка переносными красными сигналами. От этих сигналов на расстоянии

Б, в зависимости от руководящего спуска и максимальной допускаемой скорости движения поездов на перегоне укладывается по три петарды и на расстоянии 200 м от первой, ближней к месту работ петарды, в направлении от места работ устанавливаются переносные сигналы уменьшения скорости. Схема ограждения препятствий и мест производства работ на одном из путей двухпутного участка приведена на рисунке 2.3.

петарды 20 20

петарды 20 20

Поделиться:

Поиск по сайту

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2019-08-04

Нарушение авторских прав и Нарушение персональных данных