Федеральное государственное автономное

Образовательное учреждение высшего образования

«СЕВАСТОПОЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Определение потерь в опорах

Вращающихся деталей

Методические указания

к выполнению лабораторных работ по дисциплине

«Теория машин, механизмов и детали машин»,

«Детали машин и основы конструирования»

для студентов специальностей:

26.05.05 «Судовождение»,

26.05.06 «Эксплуатация судовых энергетических установок »

всех форм обучения

Севастополь

УДК 531

Определение потерь в опорах вращающихся деталей: Методические указания к выполнению лабораторных работ по дисциплине «Теория машин, механизмов и детали машин» и «Детали машин и основы констуирования» для студентов специальностей: 26.05.05 «Судовождение», 26.05.06 «Эксплуатация судовых энергетических установок всех форм обучения/

Сост. А.В. Неменко, Л.А. Шмидт. – Севастополь: Изд –во СевГУ, 2015.– 11 с.

Целью методических указаний является приобретение студентами практических навыков в определении момента трения и коэффициента трения подшипников качения в зависимости от условий их работы.

Методические указания рассмотрены и утверждены на заседании кафедры технической механики и машиноведения (протокол № _____ от ________2015 г.).

Допущено учебно – методическим центром СевГУ в качестве методических указаний.

Рецензент: профессор кафедры автомобильного транспорта, кандидат технических наук А.О. Харченко

СОДЕРЖАНИЕ

1 Общие положения...................................................................................... 4

2 Установка для испытаний.......................................................................... 5

3 Порядок выполнения работы.................................................................... 6

4 Контрольные вопросы............................................................................... 8

Библиографический список................................................................................ 8

Приложение......................................................................................................... 9

Общие положения

Потери мощности в подшипниках качения обусловливаются трением качения и скольжения тел качения с беговыми дорожками колец, трением тел качения о сепаратор и сепаратора о кольца, трением вращающихся деталей о смазку и перемешиванием смазки.

Суммарное трение в подшипниках зависит от следующих факторов: нагрузки, скорости вращения, уровня смазки, её вязкости и температуры.

С ростом нагрузки и мощности, расходуемой на трение, а также температуры подшипникового узла уменьшается толщина слоя смазки в зоне контакта и вязкость смазки, что, в свою очередь, приводит к снижению величины коэффициента трения и, соответственно, к некоторому снижению потерь на трение.

Рассматривая потери на трение в подшипниках как сумму потерь на трение качения тел качения по желобам, потерь на трение тел качения о сепаратор и потерь, связанных с наличием смазки определенной вязкости, видно, что с увеличением нагрузки первые потери заметно растут, вторые же изменяются мало и третьи снижаются. При высоких нагрузках возможен разрыв масляной пленки в месте контакта тела качения с желобом кольца, что ведет к повышению потерь на трение.

Теоретически учесть влияние этих факторов очень трудно. Поэтому потери на трение в подшипниках качения и при конкретных режимах работы определяют экспериментально.

Момент трения в подшипнике  , обусловленный в основном трением качения на контактных площадках тел качения беговых дорожек колец можно определить приближенно

, обусловленный в основном трением качения на контактных площадках тел качения беговых дорожек колец можно определить приближенно

, (1)

, (1)

где  – приведенный коэффициент трения, отнесенный к внутреннему диаметру вала, мм;

– приведенный коэффициент трения, отнесенный к внутреннему диаметру вала, мм;

– радиальное усилие, кН;

– радиальное усилие, кН;

– внутренний диаметр подшипника, мм.

– внутренний диаметр подшипника, мм.

Значение коэффициента  для шарико- и роликоподшипников 0,002…0,004, для конических и игольчатых – 0,004…0,008.

для шарико- и роликоподшипников 0,002…0,004, для конических и игольчатых – 0,004…0,008.

Установка для испытаний

Опытную величину суммарного момента трения в подшипниках качения  определяют на специальной установке типа ДМ-28.

определяют на специальной установке типа ДМ-28.

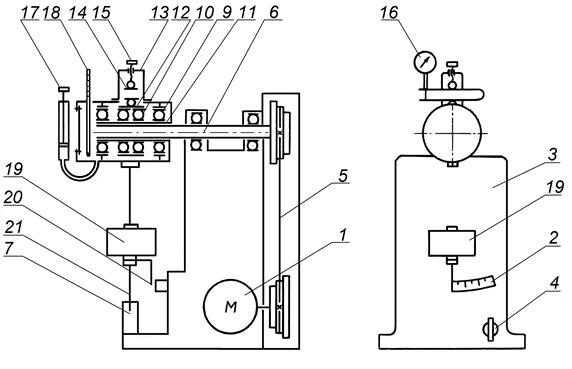

Рисунок 1 – Общий вид лабораторной установки ДМ -28.

На рис. 1 приведена кинематическая схема установки. Приводной асинхронный электродвигатель 1 через клиноременную передачу 5 с трехступенчатыми шкивами обеспечивает вращение вала 6, который передает вращение испытуемым подшипникам при 1080; 2050 и 2900 об/мин. Электродвигатель включают пакетным выключателем 4, смонтированным на корпусе 3 установки. Шкала 2 проградуирована в килограмм-силе на сантиметр (кгс∙см) и показывает величину суммарного момента  . На установке типа ДМ-28 предусмотрен также устройство для измерения момента

. На установке типа ДМ-28 предусмотрен также устройство для измерения момента  методом тензометрии. Для этого служит плоская пружина с наклеенными на нее проволочными тензорезисторами, которые подключаются на вход тензометрического усилителя. Величина момента трения пропорциональна деформации пружины 7 при действии на нее маятника с грузом.

методом тензометрии. Для этого служит плоская пружина с наклеенными на нее проволочными тензорезисторами, которые подключаются на вход тензометрического усилителя. Величина момента трения пропорциональна деформации пружины 7 при действии на нее маятника с грузом.

Экспериментальное определение моментов трения  в подшипниках качения осуществляется на установке ДМ 28 для следующих типоразмеров подшипников: радиальный шариковый однорядный № 208, радиальный шариковый однорядный № 308, радиальный шариковый двухрядный № 1208, радиально-упорный роликовый конический № 7208.

в подшипниках качения осуществляется на установке ДМ 28 для следующих типоразмеров подшипников: радиальный шариковый однорядный № 208, радиальный шариковый однорядный № 308, радиальный шариковый двухрядный № 1208, радиально-упорный роликовый конический № 7208.

Для каждого из указанных четырех типоразмеров используется специальная головка. Головка состоит из корпуса 8, в котором установлено два крайних испытываемых подшипника 9, два средних подшипника 10 размещены в отдельном корпусе 12. Все подшипники отверстиями внутренних колес посажены на общую втулку 11. Втулка 11 головки при помощи шпонки и шарикового фиксатора закрепляется на валу 6. Нагрузочное устройство состоит из скобы 13, закрепленной на корпусе 8, и нажимного винта 15. Для измерения усилия нагружения подшипников служит динамометр 14 с индикатором 16.

Заданный уровень жидкой смазки в процессе испытаний измеряют уровнемером 17, температуру - термометром 1 8. Противовес 19 и указатель 20 закреплены на стержне 21. Возникающий в подшипниках момент трения  стремится повернуть корпус головки. При этом маятник с грузом 19 удерживает головку, отклоняясь на определенный угол в зависимости от момента

стремится повернуть корпус головки. При этом маятник с грузом 19 удерживает головку, отклоняясь на определенный угол в зависимости от момента  , имеющего место при работе подшипников данной конструкции головки в конкретных условиях испытаний (нагрузке, скорости вращения, вязкости, уровне и температуре смазки).

, имеющего место при работе подшипников данной конструкции головки в конкретных условиях испытаний (нагрузке, скорости вращения, вязкости, уровне и температуре смазки).

Для возможности наблюдения за уровнем смазки в переднем торце имеется окно, закрытое органическим стеклом.

Порядок выполнения работы

4.1 Получить исходные данные испытаний: частоту вращения; сорт мазки; определить значения допускаемых нагрузок  для соответствующих подшипников.

для соответствующих подшипников.

Допускаемая величина радиальной нагрузки  определяется по заданному значению динамической грузоподъемности

определяется по заданному значению динамической грузоподъемности  подшипника

подшипника

, (2)

, (2)

где  – частота вращения вала, об/мин;

– частота вращения вала, об/мин;  – заданная долговечность подшипника, ч;

– заданная долговечность подшипника, ч;  – показатель степени, равный для шарикоподшип-ников 3, для роликоподшипников 3,33.

– показатель степени, равный для шарикоподшип-ников 3, для роликоподшипников 3,33.

Основные параметры испытываемых подшипников приведены в таблице 1.

Таблица 1

| Условные обозначения подшипников | ||||

| № 208 | № 308 | № 1208 | № 7208 | |

Диаметр отверстия внутреннего кольца

| ||||

Наружный диаметр

| ||||

Динамическая грузоподъемность

|

4.2 Испытания начинать без смазки и продолжать затем при нормальном уровне смазки – по центру диаметра нижнего тела качения подшипника. При этом уровне масла величина момента трения  должна быть близка к расчетному значению

должна быть близка к расчетному значению  , определенному по формуле (1).

, определенному по формуле (1).

4.3 Начальный отсчет значений  получить без нагрузки подшипников

получить без нагрузки подшипников  . Затем, не включая установки, произвести нагружение подшипников усилием

. Затем, не включая установки, произвести нагружение подшипников усилием  через 75...100 кг до максимального значения, не превышающего допустимой величины

через 75...100 кг до максимального значения, не превышающего допустимой величины  .

.

4.4 Повторные испытания провести при повышенном уровне смазки – до погружения в масло нижней части внутреннего кольца подшипника.

4.5 По данным испытаний построить графики зависимости момента трения  от нагрузки

от нагрузки  .

.

4.6 Используя зависимость (1) и опытные значения  , построить зависимость условного приведенного коэффициента трения

, построить зависимость условного приведенного коэффициента трения  от нагрузки

от нагрузки  .

.

4.7 Сравнить полученные опытные величины моментов  при различных уровнях смазки в подшипнике. При этом необходимо учесть, что опытные значения момента

при различных уровнях смазки в подшипнике. При этом необходимо учесть, что опытные значения момента  измеряются в кгс·см, а расчетные величины момента имеют размерность Н×м.

измеряются в кгс·см, а расчетные величины момента имеют размерность Н×м.

4. Контрольные вопросы

1. Что является причиной потерь мощности в подшипниках качения?

2. Какой вид трения вызывает наибольшие потери?

3. Как влияет нагрузка на величину потерь?

4. Как влияет вязкость смазки на величину потерь?

5. Как влияет количество смазки на величину потерь?

6. Каково устройство лабораторной установки ДМ-28?