Одним из показателей, характеризующих процесс дробления, является степень дробления (измельчения) – отношение размеров максимальных кусков (i) до дробления к размеру максимальных кусков (d) после дробления. Для отдельной стадии дробления i=D/d.

Практически степень дробления для крупных и твердых кусков в I стадии обычно не превышает 5, во II стадии 8-10, в III стадии 10 и более. Современные вибрационные дробилки обеспечивают повышенную степень дробления – до 20 и выше.

Дробление можно представить, как процесс образования новых поверхностей, что приводит к увеличению потенциальной энергии системы, вследствие чего сам процесс дробления протекает с поглощением энергии. Полезная работа при образовании новых поверхностей в процессе дробления расходуется на преодоление сил сцепления между частицами твердого тела.

До настоящего времени единая теория дробления не разработана из-за сложности самого процесса. Известно несколько гипотез, согласно которым работа, затрачиваемая внешними силами на дробление материала, рассматривается как функция тех или иных переменных. Назовем некоторые из них.

По гипотезе Риттингера элементарная работа деформации куска материала пропорциональна приращению площади поверхности S этого куска или квадрату его диаметра D:

∆А = KR∆S = KR∆(D2)

Допустим, что на дробление поступает материал массой Q в виде кусков диаметром D и плотностью 8 одного среднего размера и одинаковой правильной формы.

Площадь поверхности поступившего на дробление материала:

После дробления размер кусков уменьшается до d, а площадь поверхности увеличивается до

Вновь образованна в результате дробления поверхность имеет площадь

По Риттингеру, работа дробления

где К0 – коэффициент пропорциональности.

Обозначив через К величину  получим

получим

При крупном дроблении приращение поверхности весьма мало, поэтому уравнение, соответствующее гипотезе Риттингера, неприменимо. По формуле Риттингера работу дробленя с достаточно точностью можно рассчитать только для тонкого измельчения, в результате которого получается ктонкий продукт с большой площадью поверхности.

По гипотезе Кирпичева – Кика элементарная работа дробления пропорциональна изменению объема Кили кубу диаметра D дробимого куска материала:

∆А = KK∆V = KK∆(D6)

Если на дробление поступает материал объемом Q0, состоящий из одинаковых кусков диаметром D, то общее число кусков в объеме материала составит:

Определим работу на дробление N кусков материала, учитывая, что деформированная часть объема ∆V пропорциональна объему разрушаемого куска или кубу его диаметра:

Заменим произведение двух коэффициентов пропорциональности одним:

A = KQ0

Из формулы следует, что при данной степени дробления работа дробления не зависит от крупности исходного материала и пропорциональна лишь объему дробимого материала.

Формула Кирпичева – Кика пригодна для определения работы при крупном дроблении.

П. А. Ребиндер, объединив рассмотренные гипотезы, определили элементарную работу, затраченную на дробление куска материала:

∆А = KK∆V + KR∆S

Бонд предложил гипотезу, согласно которой элементарная работа пропорциональна приращению параметра, являющегося среднеарифметическим между объемом и поверхностью:

∆А = KB∆V  = KB∆(D2)

= KB∆(D2)

По формуле Бонда работа достаточно точно рассчитывается для среднего дробления.

По обобщающей гипотезе, элементарная работа дробления одного куска материала пропорциональна элементарному изменению некоторой степени его диаметра D:

∆А = Km∆(Dm)

Эта формула при m = 1 совпадает с формулой Кирпичева – Кика, при m = 2 с формулой Риттингера, при m = 1,5 – с формулой Бонда.

Во всех приведенных формулах коэффициента пропорциональности Kк KR KB и Km определяются экспериментально.

Отходы чаще всего подвергаются крупному и среднему дроблению, которое сопровождается относительно малым приращением площадей поверхностей. В соответствии с гипотезой Кирпичева – Кика элементарная работа, затрачиваемая в процессе дробления куска твердого материала, пропорциональна уменьшению первоначального объема дробимого тела:

dA = K1dV

Типы дробилок

Для дробления первичного сырья (руд и горных пород) в основном применяют дробилки двух типов – щековые и конусные и ограниченно – валковые и молотковые дробилки. Щековые дробилки применяются также для дробления бетонных и железобетонных отходов (образующихся, например, при сносе старых зданий).

Щековая дробилка осуществляет дробление путем раздавливания дробимых кусков между вертикальной и наклонной плоскостями (щеками). Материал загружается в приемное отверстие между щеками. По мере уменьшения размеров куски опускаются вниз к выходной щели.

На рис.12 показана щековая дробилка типа ЩДС со сложным движением щеки, на рис.13 – типа ЩДП с простым движением щеки. В дробилке ЩДС движение подвижной щеки осуществляется в результате вращения маховика с эксцентриковым валом (подвижная щека непосредственно подвешена на эксцентриковом валу и совершает сложное движение в виде замкнутых кривых), а в дробилке ЩДП – за счет движения вверх – вниз шатуна с эксцентриковой осью, который приводит в движение распорные плиты.

Для дробления материалов повышенной прочности (в том числе техногенного сырья, включая отходы железобетона и другие строительные отходы, отходы футеровки термического оборудования, металлургические шлаки, отходы керамики и проч.) весьма эффективны вибрационные щековые дробилки типа ВДЩ, созданные специалистами предприятия «Механобртехника» (Санкт-Петербург). Крупность продукта, дробленного в такой дробилке, в 2 раза ниже чем в обычной, при одинаковой производительности (высокая частота ударов щек обеспечивает повышенную степень дробления – 10-20 и выше, причем для разрушения материала вследствие ударно-вибрационного воздействия щек, требуются меньшие усилия, чем в обычных щековых дробилках).

Дробилка типа ВДЩ отличается простотой конструкции (рис.14). Дробление материала осуществляется между двумя щеками 4, подвешенными к корпусу 1 на торсионах 2. Щеки совершают синхронные колебания (частота 800-1500 в минуту) под действием вибровозбудителей 5, которые одновременно вызывают вертикальные колебания дробилки на мягких пружинах 3.

Рис.12. Щековая дробилка типа ЩДС:

1 – неподвижная щека; 2 – подвижная щека; 3 – маховик; 4 – тяга с пружиной; 5 – вкладыш (регулировка разгрузочной щели); 6 – распорная плита

Рис.13. Щековая дробилка типа ЩДП:

1 – неподвижная щека; 2 – подвижная щека; 3 –распорные плиты; 4 - шатун

Рис.14. Вибрационная щековая дробилка типа ПШД:

1 – корпус; 2 – торсионы; 3 – мягкие пружины; 4 – щека; 5 – вибровозбудители

За счет направленного вибрационного воздействия щек на дробимый материал обеспечивается повышенная производительность машины – до 100 т/ч при использовании наиболее крупной дробилки с отверстием размером 1200х1500мм. При максимальной крупности исходного питания 1000мм крупность готового продукта после дробления материала средней прочности в этой дробилке составляет 70мм.

Дробилки ВЩД характеризуются низким энергопотреблением (мощность привода наиболее крупной дробилки составляет 255кВт). Масса самой крупной дробилки 54т, наиболее мелкой – 1, 4т (размеры приемного отверстия 80-300мм, наибольшая крупность питания 65мм, крупность готового продукта 15мм, мощность привода 275кВт). Габариты самой крупной дробилки 4000х3700х4000мм, самой мелкой 1500х1240х1400мм.

У дробилок типа ВЩД автоматический пропуск недробимых тел, размеры которых превышают размеры разгузочной щели, т.е. эти дробилки в отличие от стандартных не требуют специальных предохранительных устройств. Кроме того, дробилки типа ВЩД могут работать как при дозированной загрузке, так и под завалом (дробилка может запускаться под нагрузкой с полностью заполненной камерой дробления).

На рис.15 показана сравнительная ситовая характеристика продуктов дробления в вибрационной щековой дробилке 440х800мм (кривая 7) и в обычной щековой дробилке 400х900мм (кривая 2).

Рис.15. Сравнительная ситовая характеристика продуктов дробления

Конусные дробилки различают для:

- крупного дробления;

- среднего;

- мелкого дробления;

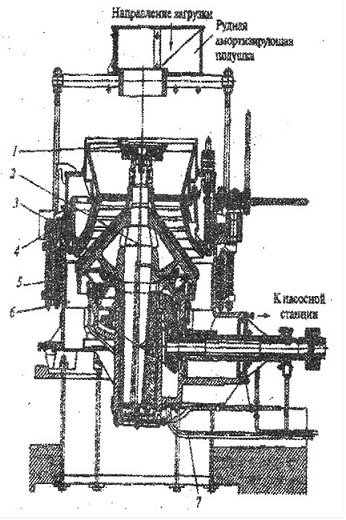

В конусных дробилках дробление происходит методом раздавливания и истирания между двумя усеченными конусами, причем в дробилках для крупного дробления внешний конус – неподвижный – установлен вниз вершиной, а внутренний – подвижный – вверх; в конусных дробилках для среднего и мелкого дробления оба конуса расположены вершинами вверх (рис.16).

В конусной дробилке для крупного дробления корпус подвижного дробящего конуса насажен на вал, подвешенный к головке крестовины. Движение дробящему конусу передается от эксцентрикового стакана, в котором закреплена нижняя часть вала. Размер разгрузочной щели (нижний зазор между конусами) регулируется за счет поднятия вала с дробящим конусом путем нагнетания масла в гидроцилиндр.

Рис.16. Конусная дробилка для среднего и мелкого дробления:

1 – распределительная плита (тарелка); 2 – вал; 3 – неподвижный конус; 4 – верхняя часть корпуса дробилки (поддерживается пружинами); 5 – подвижный конус; 6 – пружины; 7 – гидравлическая система (регулировка разгрузочной щели)

В конусной дробилке для среднего и мелкого дробления (рис.16) материал подается на дробление через приемное отверстие на распределительную плиту (тарелку) 1. Тарелка, вращаясь по эксцентрику вместе с валом 2, сбрасывает материал в рабочее пространство между подвижным конусом 3 и подвижным 5. Регулирование разгрузочного отверстия – гидравлическое. При попадании в дробилку недробимых тел разгрузочное отверстие раскрывается сжатием пружин 6 и за счет сброса давления под опорой вала с помощью специальной гидравлической системы 7.

Валковые дробилки применяются для мелкого дробления нетвердых хрупких материалов. Эти дробилки (рис.17) состоят из двух валков с гладкой рифленой или зубчатой поверхностью, вращающихся навстречу друг другу. Материал загружается в щель между ними и истирается.

Роторные дробилки, применяемы для дробления техногенного сырья – отходов, бывают: молотковые, ножевые и дисковые; значительно реже применяются растирающие дробилки (рашпили) и дробилки других типов.

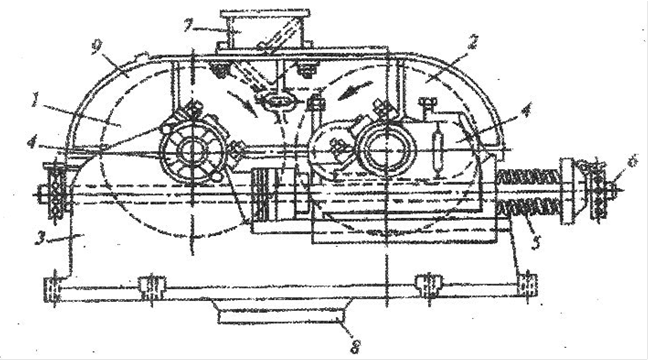

Рис.17. Валковая дробилка:

Рис.17. Валковая дробилка:

1 и 2 – валки; 3 – станина; 4 – подшипники; 5 – пружины; 6 – тяги; 7 – питающая воронка; 8 – выпускное отверстие; 9 - кожух

Молотковые дробилки включают в свой состав дробильную камеру с решетчатой нижней частью, через которую разгружается дробленый материал, и вращающийся вал с жестко закрепленными или шарнирно подвешенными на нем билами (ударными вращающимися инструментами, часто называемыми молотками).

Молотковые дробилки выпускают двух типов горизонтального и вертикального.

Рис.18. Молотковая дробилка горизонтального типа:

1 – загрузочное отверстие; 2 – молотки; 3 – режущие ножевые элементы; 4 – стенка корпуса; 5 – зона доизмельчения; 6 – решетка; 7 – конвейер; 8 – ротор.

На рис.18 представлена молотковая дробилка горизонтального типа для дробления ТБО. Материал поступает через загрузочное отверстие 1 в рабочую камеру дробилки. Дробящими элементами дробилки являются молотки 2, укрупненные на роторе 8, и режущие ножевые элементы 3, установленные на стенке 4 (некоторая подвижность стенки устраняет заклинивание дробилки при попадании крупногабаритных предметов). Отходы измельчаются до 100-125 мм, проходят через решетку 6 и поступают на конвейер 7. Недоизмельченный материал скапливается над решеткой в пространстве 5 и измельчается при реверсивном движении ротора 8.

На рис.19 представлена молотковая дробилка вертикального типа для дробления ТБО.

Рис.19. Молотковая дробилка вертикального типа:

1 – загрузочный люк; 2 – вертикальный ротор; 3 – конический корпус; 4 – молотки; 5 – цилиндрический корпус; 6 – перепускные каналы; 7 – циклон; 8 – воздуховод; 9 – крышка

Материал поступает через загрузочный люк 1 в крышке 9 в рабочую зону дробилки, где разбрасывается воздушным потоком, созданным вращающимся вертикальным валом (ротором) 2 с установленными на нем молотками 4 (частота вращения вала 800мин); вал имеет реверсивное вращение.

В конусной части дробилки отходы подвергаются предварительному дроблению с помощью небольшого числа молотков. Далее отходы дробятся до 15-25мм в цилиндрическом корпусе 5 дробилки и разгружаются через перепускные каналы 6 в циклон 7 и затем – на конвейер. Разгрузочное отверстие дробилки не закрыто решеткой, что исключает образование пробок. Дробилка снабжена блокирующим устройством, которое автоматически отключает ее при попадании недробимых отходов. В этой дробилке одновременно происходит баллистическая сепарация (мягкие отходы отражаются молотками 4 и направляются в специальное окно в крышке 9).

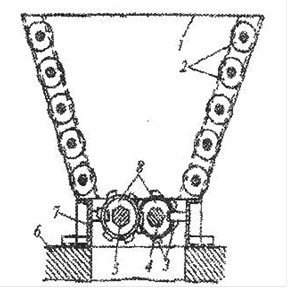

Роторно-ножевые дробилки бывают двух типов – двухроторные и трехроторные. В обоих случаях роторы выполнены в виде винтов, режущие кромки которых обеспечивают дробление материала (рис.20).

Рис.20. Молотковая дробилка вертикального типа:

а – общий вид дробилки типа Malin 400 (диаметр роторов 400мм) с приводом; б – план и разрез дробилки; в – схема взаиморасположения рабочих элементов дробилки (вращающиеся роторы и неподвижные ножи); г – роторы с режущими ножами винтового типа

В зарубежной практике дробилки этого типа часто используются перед сепарацией ТБО для вскрытия мешков и пакетов с отходами. Два верхних винтовых ротора, вращающихся с небольшой скоростью навстречу друг другу, обеспечивают предварительное дробление материала, нижний ротор – его доизмельчение. Нижний ротор образует режущую поверхность как с двумя верхними роторами, так и с неподвижными ножами, закрепленными на корпусе (за счет дополнительных многозаходных витков). Степень дробления регулируется путем изменения зазора между нижним ротором и стационарными ножами.

Скорость вращения каждого ротора (привод от гидродвигателя) можно регулировать плавно и индивидуально.

Материал в роторные дробилки подается с помощью ленточного конвейера или погрузчика; при попадании недробимых предметов автоматически обеспечивается реверсивное вращение ротора. При использовании роторных дробилок характерно низкое пылеобразование.

Наиболее крупная дробилка серии Trimalin с ротором диаметром 500мм имеет следующую характеристику: производительность по ТБО 20-30 т/ч, загрузочное отверстие 2500х1700 мм, масса 14т, установочная мощность 250 кВт, частота вращения ротора – верхнего 0-32 мин-1, нижнего 0-98 мин-1.

Роторно-дисковые дробилки включают один или два вращающихся вала, на которых закреплены предварительно напряженные режущие диски (как правильно, зубчатые). Режущие кованные зубчатые диски изготовляются из высокопрочных и износостойких материалов. Распорные кольца, насаженные между режущими дисками, защищают валы роторов от повреждений в процессе дробления.

На рис.21 представлена роторно-дисковая дробилка для дробления крупногабаритных отходов (изношенные автопокрышки, громоздкая упаковка, мебель и т.п.). В этой дробилке два параллельных вала 4 и 5 вращаются встречно с различной частотой (40 и 80 мин-1). Каждый вал приводится от отдельного двигателя. На валах в шахматном порядке установлены режущие диски 8 с заостренными элементами (зубьями) 3, которые обеспечивают захват, измельчение и удаление отходов, а также их перемещение в промежутки, образованные между соседними дисками валов. На раме 7 смонтировано приемное и направляющее устройство 1 в виде бункера прямоугольного сечения, по боковым стенкам которого установлены ролики 2, образующие как бы наколенные рольганги, продвигающие материал к режущим зубьям. Когда в дробилку попадают слишком твердые или большие куски материала, оба вала (или один из них) на короткое время приостанавливается, а затем начинают вращаться в обратном направлении, выталкивая материал, который не может пройти сквозь дробящие элементы, после чего работа аппарата стабилизируется.

Рис.21. Роторно-дисковая дробилка для дробления крупногабаритных отходов:

1 – бункер; 2 – ролики; 3 – зубья; 4,5 – валы; 6 – станина; 7 – рама; 8 – диски;