Таблица 1

| Тип напильника | Номер насечки | Число основных насечек на 1 см (погонный) при длине напильника, мм | |||||

| 100 и 125 | |||||||

| Драчевый | — | — | — | — | — | 4,5 | |

| 8,5 | |||||||

| Личной | 8,5 | ||||||

| Бархатный | — | ||||||

| — |

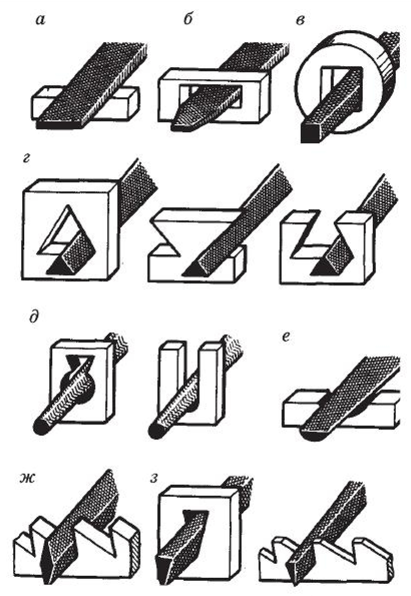

В зависимости от формы насечки бывают напильники с одинарной насечкой, двойной, рашпильной и дуговой.

Напильники с одинарной (простой) насечкой (рис.1, а) снимают широкую стружку. Их применяют для опиливания мягких металлов и сплавов (цинк, свинец, латунь, алюминий и др.) и неметаллических материалов (дерева).

Рис.1. Виды насечек напильников: а — одинарная; б — двойная; в — рашпильная; г — дуговая

Напильники с двойной (перекрестной) насечкой (рис.1 ,6) применяют для опиливания стали, чугуна и твердых материалов. В напильниках с двойной насечкой сначала насекается основная насечка под углом X = 25°, а затем вспомогательная под углом со = 45°. При опиливании основная насечка снимает стружку, а вспомогательная дробит ее. Расстояние между соседними зубьями насечки называется шагом. Шаг основной насечки больше шага вспомогательной. В результате зубья располагаются друг за другом по прямой, составляющей с осью напильника 5°, и при его движении следы зубьев частично перекрывают друг друга, поэтому на обработанной поверхности уменьшается шероховатость, поверхность получается более чистой и гладкой.

Рашпильная (точечная) насечка (рис.1, в) получается вдавливанием металла специальными трехгранными зубилами, которые оставляют расположенные в шахматном порядке выемки, способствующие лучшему размещению стружки.

Дуговую насечку (рис.1, г) получают фрезерованием. Она имеет глубокие впадины между зубьями и дугообразную форму, обеспечивающую высокую производительность и хорошее качество обработки поверхности. Напильники с дуговой насечкой применяют при обработке мягких металлов (медь, дюралюминий и др.).

По назначению напильники классифицируют следующим образом: общего назначения, специального назначения, надфили, рашпили, машинные.

Напильники общего назначения предназначены для выполнения общеслесарных работ. Они различаются по крупности насечки (см. табл. 8.1), форме и длине бруска. Их изготавливают длиной 100, 125, 150, 200, 250, 300, 350 и 400 мм.

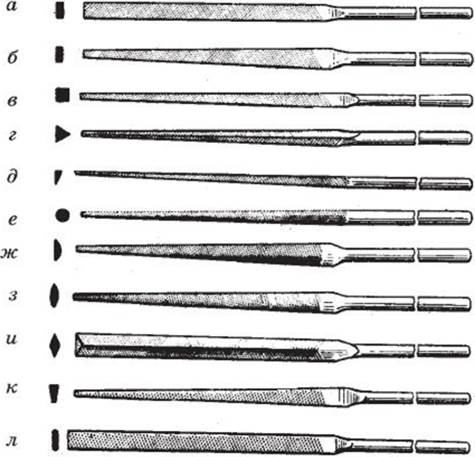

По форме бруска напильники делятся на следующие типы:

А — плоские (рис.2, а);

Б — плоские остроносые (рис.2, б); применяются для опиливания наружных или внутренних плоских поверхностей;

В — квадратные (рис.2, в); предназначены для распиливания квадратных, прямоугольных и многоугольных отверстий, а также для опиливания узких плоских поверхностей;

Г — трехгранные (рис 2, г); предназначены для опиливания острых углов величиной 60° и более, а также для заточки пил по дереву;

Рис. 2. Формы сечения напильников общего назначения: а — плоский; б — плоский остроносый; в — квадратный; г — трехгранный; д — круглый; е — полукруглый; ж — ромбический; з — ножовочный

Д — круглые (рис.2 д); применяются для распиливания круглых, овальных отверстий и вогнутых поверхностей небольшого радиуса;

Е — полукруглые (рис.2, в); используются для обработки вогнутых криволинейных поверхностей значительного радиуса и больших круглых отверстий, а также плоскостей, расположенных под углом более 30°;

Ж — ромбические (рис.2, ж); применяются для опиливания дисков и звездочек, для снятия заусенцев с этих деталей после обработки их на станке, а также опиливания углов свыше 15° и пазов;

3 — ножовочные (рис.2, з); применяются при опиливании внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях, а также при изготовлении режущего инструмента.

К напильникам специального назначения относятся: пазовые напильники для обработки узких пазов; плоские и квадратные напильники с фрезерованными зубьями для опиливания чугуна и цветных металлов; плоскопараллельные напильники прямоугольного сечения для отделочных работ на токарных станках; напильники для заточки и доводки режущего инструмента (алмазные); напильники для определения твердости (тарированные); напильники для обработки изделий из легких сплавов и неметаллических материалов.

Напильники маленьких размеров называют надфилями. Длина их рабочей части составляет 50, 60 и 80 мм. Формы поперечного сечения надфилей такие же, как и у напильников общего назначения (рис. 3). Кроме того, выпускают надфили трехгранные односторонние, овальные и пазовые. Надфили каждого типа выпускают трех типоразмеров. Выпускаемые надфили имеют десять номеров насечки: 00; 0; 1; 2; 3; 4; 5; 6; 7; 8. Изготавливают надфили из стали марок У13 и У13А. Их применяют для точных специальных работ (лекальные, граверные, ювелирные работы, зачистка в труднодоступных местах матриц, мелких отверстий, профильных участков изделий ит.д.).

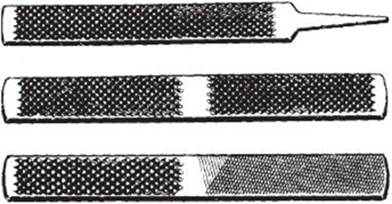

Рашпили (рис. 4) предназначены для обработки мягких металлов (свинец, олово, медь и др.) и неметаллических материалов (кожа, резина, дерево, пластмасса), когда напильники общего назначения непригодны для этих работ.

В зависимости от профиля рашпили общего назначения бывают плоские (тупоносые и остроносые), круглые и полукруглые с насечками № 1 и № 2 и длинной от 250 до 350 мм.

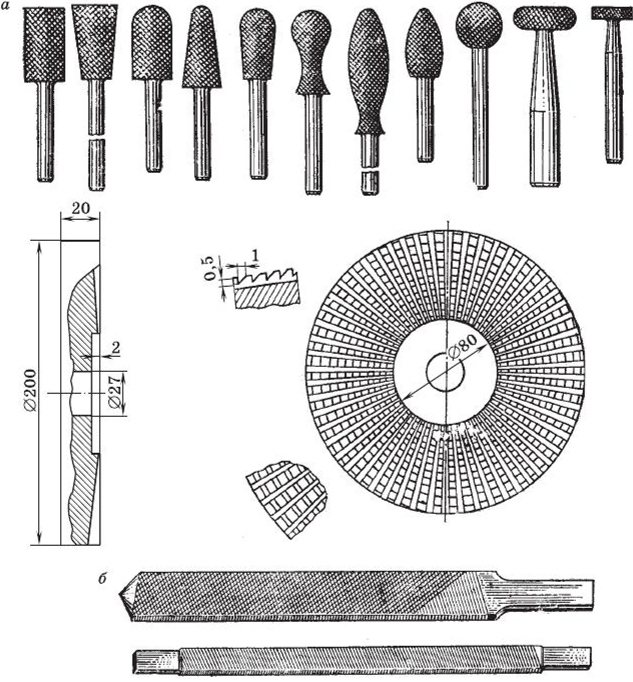

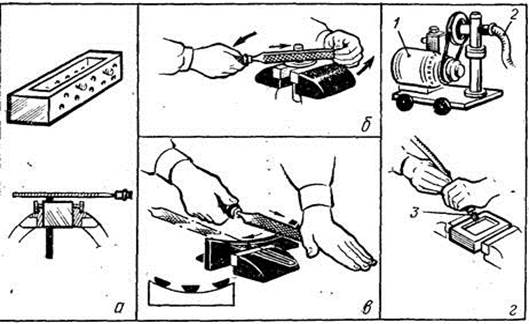

Машинные напильники (рис. 5) применяются для машинного опиливания на опиловочных станках с вращательным движением (борнапильники и дисковые) и с возвратно-поступательным движением (стержневые). Борнапильники — это фасонные головки с насеченными или фрезерованными зубьями.

Их изготавливают цельными с хвостовиком или насадными на оправку. Борнапильники имеют угловую, шаровидную, цилиндрическую, фасонную и другую форму. Ими обрабатывают фасонные поверхности.

Дисковые напильники применяют для зачистки отливок, поковок, снятия заусенцев на станках типа наждачных точил. Диск имеет диаметр 150...200 мм и толщину 10...20 мм. Зубья фрезерованные или насеченные.

Рис. 3. Надфили:

а — прямоугольный тупоносый; б — прямоугольный остроносый; в — квадратный тупоносый; г — трехгранный тупоносый; д — трехгранный остроносый; е — круглый тупоносый; ж — полукруглый; з — овальный тупоносый; и — ромбический тупоносый; к — ножовочный; л — пазовый

Рис. 4. Рашпили

Рис. 5. Машинные напильники:

а — борнапильники и дисковые напильники; б — стержневые

Стержневые напильники закрепляют на опиловочных станках с возвратно-поступательным движением в специальных патронах или в центрах — держателях станка. Эти напильники имеют такие же профили и насечку, как и напильники общего назначения.

ТЕХНИКА ОПИЛИВАНИЯ МЕТАЛЛА

При опиливании заготовку закрепляют в тисках, при этом опиливаемая поверхность должна выступать над уровнем губок тисков на 8—10 мм. Чтобы предохранить заготовку от вмятин при зажиме, на губки тисков надевают нагубники из мягкого материала. Рабочая поза при опиливании металла аналогична рабочей позе при разрезании металла ножовкой.

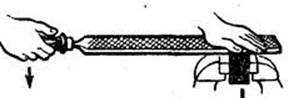

Правой рукой берут за ручку напильника так, чтобы она упиралась в ладонь руки, четыре пальца охватывали ручку снизу, а большой палец помещался сверху (рис. 6, а).

Ладонь левой руки накладывают несколько поперек напильника на расстоянии 20—30 мм от его носка (рис. 6, б).

Перемещают напильник равномерно и плавно на всю длину. Движение напильника вперед является рабочим ходом. Обратный ход — холостой, его выполняют без нажима. При обратном ходе не рекомендуется отрывать напильник от изделия, так как можно потерять опору и нарушить правильное положение инструмента.

б

в

Рис. 6. Хватка напильника и балансировка им в процессе опиливания:

а — хватка правой рукой; б — хватка левой рукой; в — силы нажима в начале движения; г — силы нажима в конце движения.

В процессе опиливания необходимо соблюдать координацию усилий нажима на напильник (балансировку). Она заключается в постепенном увеличении во время рабочего хода небольшого вначале нажима правой рукой на ручку с одновременным уменьшением более сильного вначале нажима левой рукой на носок напильника (рис. 6, в, г).

Длина напильника должна превышать размер обрабатываемой поверхности заготовки на 150—200 мм.

Наиболее рациональным темпом опиливания считают 40—60 двойных ходов в минуту.

Опиливание начинают, как правило, с проверки припуска на обработку, который мог бы обеспечить изготовление детали по размерам, указанным на чертеже. Проверив размеры заготовки, определяют базу, т. е. поверхность, от которой следует выдерживать размеры детали и взаимное расположение ее поверхностей.

Если степень шероховатости поверхностей на чертеже не указана, то опиливание производят только драчевым напильником. При необходимости получить более ровную поверхность опиливание заканчивают личным напильником.

В практике ручной обработки металлов встречаются следующие виды опиливания: опиливание плоскостей сопряженных, параллельных и перпендикулярных поверхностей деталей; опиливание криволинейных (выпуклых или вогнутых) поверхностей; распиливание и припасовка поверхностей.

В случае опиливания параллельных плоских поверхностей проверку параллельности производят измерением расстояния между этими поверхностями в нескольких местах, которое должно быть везде одинаковым.

При обработке узких плоскостей на тонких деталях применяют продольное и поперечное опиливание. При опиливании поперек заготовки напильник соприкасается с меньшей поверхностью, по ней проходит больше зубьев, что позволяет снять большой слой металла. Однако при поперечном опиливании положение напильника неустойчивое и легко «завалить» края поверхности. Кроме этого, образованию «завалов» может способствовать изгиб тонкой пластинки во время рабочего хода напильника. Продольное опиливание создает лучшую опору для напильника и исключает вибрацию плоскости, но снижает производительность обработки.

Для создания лучших условий и повышения производительности труда при опиливании узких плоских поверхностей применяют специальные приспособления: опиловочные призмы, универсальные наметки, наметки-рамки, специальные кондукторы и другие.

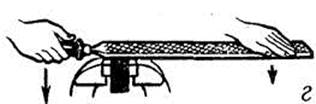

Простейшим из них является наметка-рамка (рис. 7, а). Ее применение исключает образование «завалов» обрабатываемой поверхности. Лицевая сторона наметки-рамки тщательно обработана и закалена до высокой твердости.

Размеченную заготовку вставляют в рамку, слегка прижимая ее винтами к внутренней стенке рамки. Уточняют установку, добиваясь совпадения риски на заготовке с внутренним ребром рамки, после чего окончательно закрепляют винты.

Рис. 7. Опиливание поверхностей:

а — опиливание с помощью наметки-рамки; б — прием опиливания выпуклых поверхностей; в — прием опиливания вогнутых поверхностей; г — опиливание с помощью универсальной шлифовальной машины (1 — электродвигатель; 2 — гибкий вал; 3 — державка с инструментом).

Затем рамку зажимают в тисках и опиливают узкую поверхность заготовки. Обработку ведут до тех пор, пока напильник не коснется верхней плоскости рамки. Поскольку эта плоскость рамки обработана с высокой точностью, то и опиливаемая плоскость будет точной и не потребует дополнительной проверки при помощи линейки.

При обработке плоскостей, расположенных под углом 90°, сначала опиливают плоскость, принимаемую за базовую, добиваясь ее плоскостности, затем плоскость, перпендикулярную к базовой. Наружные углы обрабатывают плоским напильником. Контроль осуществляют внутренним углом угольника. Угольник прикладывают к базовой плоскости и, прижимая к ней, перемещают до соприкосновения с проверяемой поверхностью. Отсутствие просвета указывает, что перпендикулярность поверхностей обеспечена. Если световая щель сужается или расширяется, то угол между поверхностями больше или меньше 90°.

Поверхности, расположенные под углом больше или меньше 90°, обрабатываются аналогичным образом. Наружные углы обрабатываются плоскими напильниками, внутренние — ромбическими, трехгранными и другими. Контроль обработки ведется угломерами или специальными шаблонами.

При обработке криволинейных поверхностей, кроме обычных приемов опиливания, применяются и специальные.

Выпуклые криволинейные поверхности можно обрабатывать, используя прием раскачивания напильника (рис. 7, б). При перемещении напильника сначала его носок касается заготовки, ручка опущена. По мере продвижения напильника носок опускается, а ручка приподнимается. Во время обратного хода движения напильника противоположные.

Вогнутые криволинейные поверхности в зависимости от радиуса их кривизны обрабатываются круглыми или полукруглыми напильниками. Напильник совершает сложное движение — вперед и в сторону с поворотом вокруг своей оси (рис. 7, в). В процессе обработки криволинейных поверхностей заготовку обычно периодически перезажимают с тем, чтобы обрабатываемый участок располагался под напильником.

ДОМАШНЕЕ ЗАДАНИЕ. Записать в тетради классификацию и область применения напильников, виды опиливания.

Ответ на домашнее задание

(в виде фотографий или документов Microsoft Word)

прислать на электронный адрес:

larisanikolaevna.epgl@yandex.ru