Практическая работа №1

Цель работы: освоение методик расчета размерного износа инструментов, погрешностей обработки, возникающих вследствие геометрических неточностей станка и погрешностей его настройки, что необходимо для определения суммарной погрешности обработки и достижения необходимой точности при различных методах механической обработки.

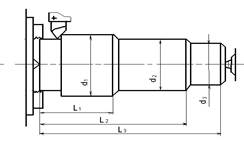

Задание: Ступени d1, d2, d3 вала (рис.1) обрабатываются чистовым точением в центрах гидрокопировального станка 1Н713 с допуском IT10. Определить суммарную погрешность обработки ступени d2. Заготовка вала из стали 45 (σв=750 МПа) на предшествующей операции обработана черновым точением по IT13. Условия обработки: резец с пластиной из твердого сплава имеет φ=450, φ1=100; минимальный припуск 0,5 мм на сторону, подача S=0,15 мм/об; скорость резания V=130 м/мин.  Рис. 1. Схема обработки

Рис. 1. Схема обработки

Табл. 1. Исходные данные по вариантам

| № вар. | Размеры детали, мм | Число заготовок в партии, шт. | Материал пластины | |||||

| d1 | d2 | d3 | L1 | L2 | L3 | N | ||

| T15K6 | ||||||||

| Т60К6 | ||||||||

| Т30К4 | ||||||||

| Т15К6 | ||||||||

| Т5К10 | ||||||||

| Т60К6 | ||||||||

| Т60К6 | ||||||||

| Т30К4 | ||||||||

| Т15К6 | ||||||||

| Т5К10 |

Порядок выполнения работы:

1. Определить погрешность ∑Δст, вызванную геометрическими неточностями станка:

∑Δст=сℓ/L (1)

где c – допустимое отклонение от параллельности оси шпинделя направляющим станины в плоскости выдерживаемого размера на длине L=300 (см. табл. 2); ℓ - длина обрабатываемой поверхности, мм.

Таблица 2. Отклонения формы и расположения поверхностей образцов – изделий после чистовой обработки на металлорежущих станках, мкм

| Станки | Постоянство диаметра | Постоянство длины (после подрезки торцев) | |||||

| в поперечном сечении | в продольном сечении | ||||||

| классы точности станков | |||||||

| Н | П | Н | П | Н | П | ||

| Автоматы токарно-револьверные одношпиндельные прутковые | |||||||

| Автоматы токарные многошпиндельные прутковые горизонтальные | |||||||

| Станки токарные многорезцовые и многорезцово - копировальные | |||||||

| Станки токарно-револьверные (прутковые и патронные) | - | - | |||||

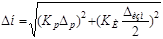

2. Определим погрешность настройки на размер, принимая, что настройка резца на выполняемый размер производится по эталону с контролем положения резца при помощи металлического щупа:

(2)

(2)

где Δр – погрешность регулирования положения резца, мкм; Кр и Ки – коэффициенты, учитывающие отклонение закона распределения величин Δр и Δизм от нормального закона распределения; Δизм – погрешность измерения размера детали, мкм.

При расчетах можно принимать Кр=1,14…1,73; Ки =1,0. Погрешность регулирования положения резца Δр принимаем по табл. 3.

Табл. 3. Погрешность регулирования (установки) резца при наладке на размер в поперечном направлении, Δр, мкм

| Метод регулирования положения резца | Δр, мкм |

| По лимбу с ценой деления, мм: | |

| 0,01 | 5-10 |

| 0,02 | 10-15 |

| 0,03 | 10-30 |

| 0,05 | 15-30 |

| 0,1-0,5 | 30-70 |

| По индикаторному упору с ценой деления прибора, мм | |

| 0,01 | 10-15 |

| 0,002 | 3-5 |

| 0,001 | 1-2 |

| По жесткому упору | 20-50 (может быть в пределах 10-130) |

| По эталону: | |

| Резец закрепляют винтами резцедержателя после касания его с эталоном; | 100-130 |

| резец, закрепленный в резцедержателе, подводят к эталону винтом поперечной подачи; | 20-30 |

| то же, но с контролем положения резца с помощью бумажного щупа; | 10-20 |

| то же, но с контролем положения резца с помощью металлического щупа; | 7-10 |

| Установка взаимозаменяемого режущего инструмента со сменой: | |

| резца, установленного на размер вне станка с помощью индикатора или миниметра; | 20-30 |

| блока с резцами, установленными на размер вне станка; | 10-50 |

| или путем поворота круглой пластинки) |

Примечания.

1. Погрешность установки эталона не должна превышать 10-20 мкм.

2. Для диаметральных размеров учитывают удвоенную погрешность (2Δр).

Погрешность измерения размера детали Δизм принимаем по табл. 4.

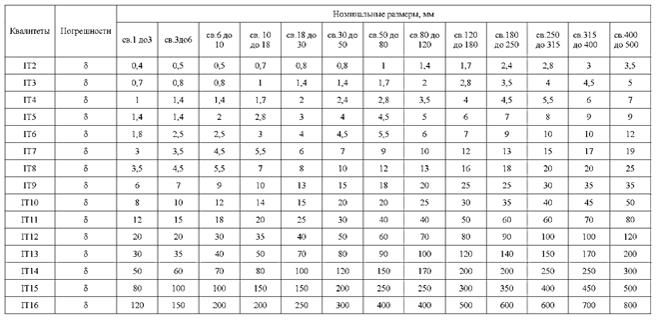

Таблица 4. Допустимые погрешности измерения линейных размеров (диаметров, длин) в зависимости от допусков и квалитетов точности размеров (ГОСТ 8. 051-81), мкм

3. Определим величину погрешности Δи (на радиус), вызванную размерным износом резца по формуле

Δи=(L/1000)× U0 (3)

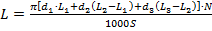

где L – длина пути резания при обработке партии N деталей, м.

Она определяется по формуле:

(4)

(4)

Интенсивность изнашивания Uо определяем по таблице 5.

Таблица 5. Относительный износ резцов при чистовом точении, Uо, мкм/мм

| Материал режущего инструмента | Углеродистая сталь | Легированная сталь | Серый чугун | Чугун, НВ 375-400 |

| Т60К6 | 0,7-4 | 0,7-4 | - | - |

| Т30К4 | 3-4 | 4-6 | - | - |

| Т15К6 | 5-7 | 9-10 | - | - |

| Т5К10 | 12-13 | - | - | |

| ВК9 | - | - | - | |

| ВК8 | - | 17-25 | 13-14 | - |

| ВК6 | - | - | - | |

| ВК4 | - | 25-30 | - | - |

| ВК3 | - | 9-10 | ||

| ВК2 | - | - | 4-26 |

Контрольные вопросы

1) Что понимают под наладкой технологической системы?

2) Что влияет на размерный износ инструмента?

3) Какие отклонения возникают вследствие геометрических неточностей станка?

4) Какие отклонения возникают при точении консольно-закрепленной заготовки в результате отклонения от параллельности оси шпинделя направляющим станины в горизонтальной плоскости?

Таблица 2.12 Допустимый размерный износ инструмента

при обработке партии заготовок, мкм

| Выдерживаемый размер, мм | Обработка | |||

| черновая | чистовая | тонкая | однократная | |

| до 3 | 30-80 | |||

| св.30до80 | 45-120 | |||

| св.80 до 180 | 60-150 | |||

| св.180 до 360 | 75-200 | |||

| св. 360 до 500 | 90-250 |

3.