Деталированием называется выполнение по сборочному чертежу изделия чертежей входящих в него деталей. Процесс деталирования тесно связан с умением правильного чтения сборочных чертежей. Приведенная на сборочном чертеже информация (данные о конструкции и работе сборочной единицы, о взаимодействии ее частей, принципе действия, технологии изготовления и др.) позволяет составлять чертежи деталей, которые входят в состав данной сборочной единицы. Деталирование сборочного чертежа рекомендуется производить в определенной последовательности:

О осуществляют чтение сборочного чертежа, особенно внимательно изучая форму деталей сборочной единицы, их взаимодействие и назначение;

О мысленно расчленяют данную сборочную единицу на составляющие ее детали;

О внимательно рассмотрев каждую составляющую деталь, определяют, к какому виду она относится: стандартизованная, заимствованная, собственной разработки или прочая. Это требуется для того, чтобы выявить детали, на которые следует составлять рабочие чертежи, учитывая, что рабочие чертежи не составляются на такие детали, как стандартизованные и проч.;

О для каждой детали определяют необходимое число и вид изображений, при этом совсем необязательно, что видов на чертеже детали будет столько же, сколько на сборочном чертеже. Число видов на рабочем чертеже может быть больше, чем на сборочном, так как в последнем допускается применение многих условностей и упрощений, а рабочий чертеж должен отражать полную форму изображаемой детали. Число видов определяется исходя из общих требований: оно должно быть минимальным, но вместе с тем достаточным для однозначного определения изображаемой детали. На главном виде рабочего чертежа деталь может быть расположена не так, как на сборочном чертеже;

О для каждой составной части сборочной единицы находят сопрягаемые поверхности, т.е. определяют, какой поверхностью одна деталь соприкасается (взаимодействует) с другой деталью данной сборочной единицы. Такие поверхности подвергаются более точной обработке. Сопрягаемые поверхности должны иметь согласованные размеры. Например, если одна деталь вставляется в отверстие другой, то диаметры отверстия и детали должны быть одинаковыми;

О выбирают масштаб для рабочего чертежа каждой детали;

О непосредственно составляют рабочие чертежи. Обычно начинают с более простых деталей и, мысленно удаляя простые, переходят к более сложным.

Чертеж каждой детали с собственной основной надписью и спецификацией выполняется на отдельном листе соответствующего формата по общим правилам. Данные для заполнения основных надписей и спецификаций рабочих чертежей деталей берут из спецификации сборочной единицы, в состав которой входят детали.

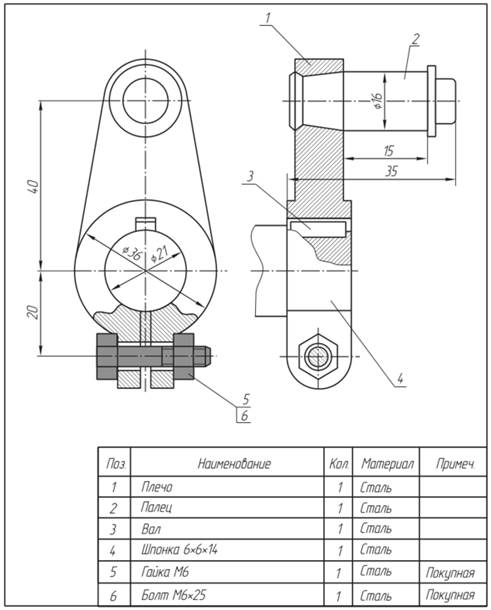

Рис. 17.2

Многие детали стандартизованы, и в таблицах соответствующих ГОСТов, справочниках приводятся данные об их размерах и форме. Поэтому при определении размеров взаимодействующих и соприкасающихся с ними деталей пользуются этими таблицами, что заметно упрощает деталирование.

Рассмотрим на простом примере, как осуществляется деталирование. Пусть имеется сборочный чертеж простого механизма, например кривошипно-шатунного (рис. 17.2). Входящие в него детали внесены в спецификацию: 1 — плечо, 2— палец, 3 — шпонка, 4 — вал, 5 — гайка, 6 — болт. Гайка 5 и болт 6 являются покупными и стандартизованными изделиями, вал 4 и шпонка 3 — тоже стандартизованы. Таким образом, изучив спецификацию, узнают состав механизма, при прочтении основной надписи сборочного чертежа узнают название механизма. В рассматриваемом случае рабочие чертежи составляются только на нестандартизованные детали — плечо и палец.

Кривошипно-шатунный механизм предназначен для преобразования поступательного движения во вращательное путем передачи движения от шатуна к валу. Палец механизма с одной стороны соединяется через плечо с валом, с другой стороны шарнирно соединяется с шатуном, а тот — с поршнем. Поршень совершает поступательное движение, вал — уже вращательное. Кривошип (плечо) вращается вокруг неподвижной оси, шатун совершает сложное движение параллельно некоторой плоскости.

Как видим, сборочный чертеж кривошипно-шатунного механизма состоит из главного вида, совмещенного с местным разрезом, и разреза. Изучим каждую деталь.

Рис. 17.3

Рис. 17.4

Плечо 1 (см. рис. 17.2) имеет четыре отверстия: коническое под палец (в верхней части) и три цилиндрических — одно под вал и два под болт. Диаметры этих отверстий соответствуют размерам пальца, вала и болта. Плечо 1 соединяется с валом 4 с помощью шпонки 3. Рабочий чертеж плеча состоит из двух изображений (рис. 17.3). Размеры переносятся со сборочного чертежа и определяются измерениями (если их нет на сборочном чертеже) или по таблицам стандартов (если сопрягаются со стандартизованными изделиями). Для правильного изготовления пальца 2 на его рабочем чертеже достаточно одного изображения (рис. 17.4). Особое внимание следует обратить на размеры сопрягаемых поверхностей, они должны быть взаимно согласованы (одинаковы на обоих рабочих чертежах).