Тампонированием называют процесс искусственного заполнения полостей и трещин в горных породах водным раствором цемента, глины или расплавленным битумом для преграждения доступа воды или газа в ствол, защиты бетонной крепи от действия агрессивных вод, сохранения источников водоснабжения от иссякания в результате фильтрации воды в выработке и пр. Раствор нагнетают в полости и трещины через скважины. Различают два вида тампонажа: предварительный, выполняемый до проведения выработки, и последующий, выполняемый после проведения и крепления выработок.

Для предварительного цементажа предполагаемую выработку окружают кольцом скважин, через которые нагнетают тампонажный раствор в трещины горной породы. Дальнейшую проходку выработки начинают после затвердения раствора, образующего водонепроницаемый массив зацементированной горной породы.

Назначение последующей цементации - образование непосредственно за крепью выработки водонепроницаемого слоя, полностью или значительно снижающего доступ воды в выработку. Такая цементация одновременно способствует уплотнению бетона крепи и предохраняет его от выщелачивания и разрушения протекающей через него водой.

Сооружение вертикальных выработок с применением забивной крепи

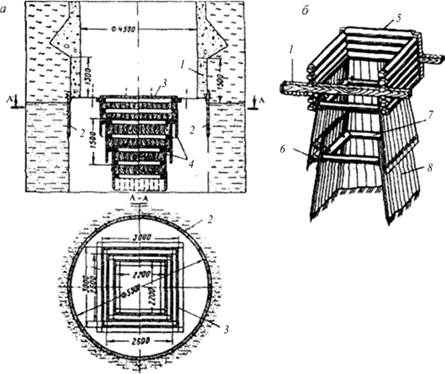

Забивную крепь применяют в водонасыщенных неустойчивых грунтах (рис. 120).

Элементы (шпунты) забивной крепи изготавливают из дерева или металла. Выделяют два вида крепи: прямую, или вертикальную (рис. 120, а), и косую (рис. 120, б). Комплект шпунтов, забитых по всему периметру ствола, называют посадом.

Забивную крепь целесообразно применять:

· а) при незначительной мощности водонасыщенных грунтов, что позволяет пересечь их одним посадом (3...4 м для вертикальной и 1,2... 1,5 м для косой забивной крепи);

· б) при глубине залегания водонасыщенных грунтов не более 20 м от земной поверхности;

· в) когда в почве водонасыщенного грунта залегает пласт мягкого водонепроницаемого грунта (глины) мощностью не менее 1 м при вертикальной и 1...2 м при косой забивной крепи;

· г) при гидростатическом напоре воды в водонасыщенном грунте не более 3 м, в случае отсутствия в нем включений гальки и валунов.

Рис. 120. Забивная крепь: а - прямая; б - косая: 1 - опорный венец; 2 - шпунтовый посад; 3 - дренажный колодец; 4 - посад; 5 - венцы деревянной крепи; 6,7 - направляющие венцы; 8 - шпунты

Работы по проходке выработок с применением вертикальной забивной крепи выполняют в следующем порядке. В устойчивых сухих породах выработку проходят обычным способом. Проходку останавливают за 0,5...0,7 м до водонасыщенного пласта. Затем укладывают деревянные направляющие венцы (в стволах круглой формы укладывают направляющие кольца, изготовленные из швеллерных профилей № 18-20), которые центрируют по отвесу и проверяют уровнем.

В промежуток между направляющими венцами забивают шпунты - доски с заостренными внизу концами. Иногда заостренные концы снабжают металлическими башмаками.

Шпунты изготовляют из сосновых или дубовых досок шириной 150...200 мм и толщиной 50... 100 мм. В зависимости от способа забивки шпунтов длина их изменяется от 2 до 6 м (6 м - при механической забивке). Шпунтовые ограждения могут быть из деревянных или металлических свай. Последние обладают большей прочностью и позволяют проходить ствол на труднопроходимом участке с большей скоростью.

Шпунты забивают на глубину 0,5...0,7 м, после чего начинают выемку породы из забоя так, чтобы не обнажить концы шпунтов во избежание прорывов водоносных грунтов. Затем устанавливают направляющие венцы (кольца) для предупреждения сдвига шпунтов и производят дальнейшую забивку шпунтов. Промежуточные венцы устанавливают через 1,0... 1,2 м и тщательно расклинивают. При большой мощности водонасыщенного пласта можно забивать два, три и более посада.

Способ проходки стволов (шурфов) с применением вертикальной забивной крепи имеет серьезный недостаток, заключающийся в уменьшении поперечного сечения ствола шахты (шурфа) с каждым новым посадом на 0,4...0,5 м по диаметру. Поэтому устье ствола (шурфа) проводят сечением, превышающим проектное, а это приводит к удорожанию стоимости работ. Скорость проходки стволов шахт с вертикальной забивной крепью не превышает 5 м/мес.

Забивную крепь применяют при проходке стволов в рыхлых и плывучих породах мощностью до 6—8 м при глубине залегания не более 10—12 м от поверхности. Сущность данного способа проходки заключается в том, что перед началом выемки породы по контуру будущего ствола на всю мощность плывунов забивают сваи, образующие временное шпунтовое ограждение. Под его защитой вынимают породу и возводят постоянную крепь ствола.

К специальным способам проходки стволов относятся проходка с забивной и опускной крепями, под сжатым воздухом, с помощью водопонижения, тампонированием, с предварительным замораживанием пород.

· Сущность способа проходки с забивной крепью заключается в том, что проходке предшествует предварительное ограждение участка ствола временной крепью (сваями), под защитой которой производится выемка породы и возведение постоянной крепи.

Опускная крепь, также как и забивная, является опережающей. Опускная крепь имеет форму цилиндра и сооружается из кирпича, бетона, железобетона и металлических тюбингов. После сооружения опускного цилиндра приступают к выемке породы. При этом крепь опускается под действием собственного веса. Если собственного веса опускной крепи окажется недостаточно, производят принудительное задавливание ее дополнительным грузом или гидравлическими домкратами.

По мере выемки породы этот цилиндр опускается, преграждая прорыв слабых пород в забой ствола. Порядок выемки породы должен обеспечить равномерное, без перекосов, опускание крепи. Для этого режущий башмак должен опережать забой на 0,5-—0,8 м. Крепь опускают до тех пор, пока ее режущее кольцо не внедрится в мягкие водоупорные породы.

Металлическая опускная крепь может быть погружена принудительно с помощью гидравлических домкратов грузоподъемностью 100-200 т.

После пересечения водоносных пород крепь должна внедриться в подстилающие породы не менее чем на 1,5 м. В этих породах сооружают опорный венец, и далее проходка продолжается обычным способом.

Опускную крепь применяют при рыхлых, мягких и плывучих породах мощностью до 10 м, залегающих на глубине не более 25 м и не имеющих твердых прослойков пород и валунов.

· Проходка стволов под сжатым воздухом (кессоннный способ) заключается в том, что проходческие работы в водоносных песках и плывунах производятся в специальной камере при повышенном давлении воздуха. Благодаря проникновению сжатого воздуха в поры водоносного слоя происходит отжим воды из забоя в стороны от ствола, в результате чего происходит местное осушение.

· Проходка стволов с помощью водопонижения заключается в искусственном понижении статического уровня подземных вод в районе проходки ствола с помощью системы водопонижающих скважин, пробуренных с поверхности. В результате водопонижения происходит осушение горных пород и изменение их механических свойств. Породы (водоносные пески) приобретают большую плотность и устойчивость, что создает благоприятные условия для сооружения ствола.

· Проходка стволов способом тампонирования пород заключается в заполнении пустот и трещин в водоносных крепких горных породах (песчаники, известняки) растворами, способными затвердевать в этих трещинах и тем самым перекрывать поступление по ним воды.

Тампонирование чаще всего осуществляется цементными растворами.

Проходку стволов с тампонированием горных пород применяют при пересечении крепких трещиноватых и сильнообводненных пород с притоком воды более 25—30 м3/ч. Сущность этого способа заключается в предварительном заполнении трещин и пустот в горных породах вяжущими веществами, которые нагнетают в породу по скважинам под большим давлением.

В зависимости от применяемого вяжущего вещества различают три способа тампонирования — цементацию, глинизацию и битумизацию.

При небольшой глубине залегания и незначительной мощности водоносного пласта породы тампонируют с поверхности земли, в остальных случаях — непосредственно из забоя ствола.

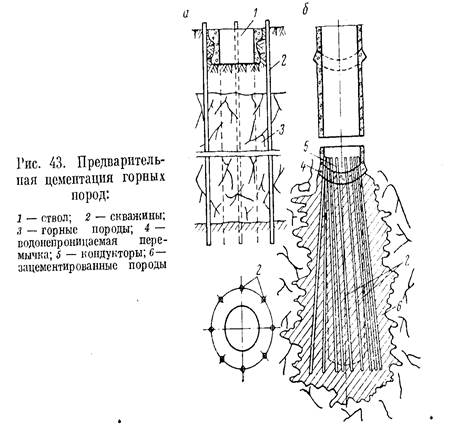

При тампонировании с поверхности (рис. 43, а) тампонажные скважины располагают по окружности, диаметр которой на 3—4 м больше диаметра ствола в проходке. Расстояние между скважинами по окружности 2—3 м. Скважины в неустойчивых породах крепят обсадными трубами, оставляя незакрепленным участок, подлежащий тампонированию.

Из забоя ствола (рис. 43,6) горные породы тампонируют заходками глубиной 12—20 м. В качестве нагнетаемого раствора наиболее часто применяют цементный. Перед началом бурения скважин в забое ствола сооружают тампонажные подушки для предотвращения выхода раствора в забой при нагнетании. В подушке монтируют направляющие трубы длиной не менее 1,5—2 м, через которые бурят тампонажные скважины.

Затем насосами, находящимися в забое ствола, в скважины нагнетают цементный раствор под давлением от 7 до 20 кгс/см2. По окончании цементации скважину оставляют для твердения цемента в течение 10—-15 ч, после чего ее разбуривают. Если в скважину прорывается вода, то раствор нагнетают повторно при большем давлении. Качество тампонажных работ проверяют пробуриванием контрольной скважины на величину тампонажной заходки. Цементацию считают оконченной, если вода не поступает через контрольную скважину. После этого цементационную подушку разрушают и приступают к проходке ствола обычным способом на глубину тампонажной заходки.

Для тампонирования пород с большими трещинами или карстовыми пустотами в целях экономии дорогостоящего цемента целесообразно применять глинизацию. Процесс глинизации аналогичен цементации, но глинистый раствор нагнетают при более высоком давлении. Глинизацию заканчивают нагнетанием в скважины небольшого количества цементного раствора при давлении до 60— 80 кгс/см2, в результате чего глина в трещинах уплотняется и цементный раствор дополнительно тампонирует горные породы.

При проходке стволов по трещиноватым породам с большой скоростью движения воды по трещинам применяют битумизацию пород, подавая в скважины расплавленный битум. При затвердении битум

уменьшает свой объем на 11%, поэтому нагнетать его в скважину необходимо в два-три приема с перерывами в 20—30 ч.

Достоинствами этого способа тампонирования является стойкость битума действию кислот подземных вод. К недостаткам следует отнести плохую заполняемость трещин шириной менее 1 мм и способность выходить из трещин при гидростатическом давлении воды более 3 кгс/см2.

Проходка с забивной и опускной крепями, под сжатым воздухом с помощью водопонижения и тампонирования в настоящее время применяется очень редко. Основным специальным видом проходки стволов является способ предварительного замораживания пород.

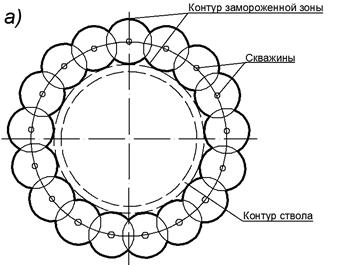

· При проходке стволов с предварительным замораживанием пород с поверхности вокруг ствола пробуривают скважины глубиной на 2-4 м больше требуемой глубины промерзания. В скважины опускают замораживающие колонны, в которые нагнетают охлажденный раствор через питающие трубы (рисунок 3.6).

Рисунок 3.6 – Схема искусственного замораживания

горных пород вокруг ствола

Раствор, поднимаясь вверх по замораживающим колоннам, отнимает тепло у окружающих пород. В результате этого вокруг ствола образуется ледопородный цилиндр, под защитой которого выполняются горнопроходческие работы в стволе.

Для замораживания горных пород применяют жидкие хладагенты. В качестве основного хладагента применяют жидкий азот, температура испарения которого при атмосферном давлении 760 мм ртутного столба составляет – 195,7оС.

Ледопородное ограждение поддерживают в замороженном состоянии до тех пор, пока не будет закончено проведение ствола. После этого производят оттаивание замороженных пород естественным или искусственным способами.

Проходку стволов с предварительным замораживанием горных пород применяют при большой мощности водоносных пород и при большом статическом напоре поды. Сущность данного способа проходки стволов заключается в том, что горные породы вокруг намеченного места проходки ствола замораживают, в результате чего образуется ледопородный цилиндр, защищающий ствол от проникновения в него воды или плывуна в период проходки.

Для замораживания пород бурят скважины глубиной на 2—4 м больше требуемой глубины промерзания. В скважины устанавливают замораживающие колонки, по которым циркулирует охлажденный до отрицательной температуры (от —25 до —35е С) раствор хлористого кальция (СаС12) или хлористого магния (МgС12), поступающий от замораживающей станции. Вокруг каждой скважины порода постепенно замерзает, образуя сплошную ледопородную толщу, под защитой которой проходят ствол обычным способом.

Скорость нарастания ледопородного цилиндра зависит от свойств породы и их водоносности и изменяется от 6—7 см/сутки в первые дни до 1 см/сутки в конце замораживания. Процесс замораживания контролируют замером температуры раствора, входящего в скважину и выходящего из нее, а также температуры пород в контрольных скважинах и др.

Ствол проходят с применением буровзрывных работ. При этом необходимо следить за тем, чтобы взрыв не нарушал стенок полого ледопородного цилиндра. Поэтому шпуры применяют короткие, удельный расход ВВ обычно не превышает 0,25—0,5 кг на 1 м3 взрываемой породы.

По сравнению с ранее рассмотренными специальными способами, данный способ обеспечивает более высокую скорость и более низкую стоимость проходки 1 м ствола.

Изобретение относится к горной промышленности и может быть использовано при проходке шахтных стволов в неустойчивых и обводненных породах.

Известен способ проходки шахтных стволов в слабых породах, включающий предварительное закрепление неустойчивых пород химическими, электрохимическими и другими методами для создания водонепроницаемого ограждения, проходку ствола, крепление и тампонаж закрепного пространства [1].

Недостатком известного способа является ограниченная область применения, так как он не может быть использован в условиях глинистых и обводненных пород.

Известен способ проходки шахтных стволов в слабых и обводненных породах, включающий предварительное определение упругих и прочностных характеристик горных пород в замороженном состоянии, создание временного ледопородного ограждения, проходку ствола заходками с последующим креплением и тампонажем закрепного пространства [2].

Недостатком данного способа является то, что толщину стенки ледопородного ограждения принимают из условия работы замороженной породы в области упругих деформаций, в результате чего при проходке шахтного ствола на большую глубину возникает необходимость образования больших толщин ледопородного ограждения, в результате чего область применения этого способа ограничивается глубинами стволов - не более 300 м.

Известен способ проходки шахтного ствола в неустойчивых породах, включающий бурение замораживающих скважин вокруг ствола, в которые размещают замораживающие колонки для образования ледопородного ограждения, проходку ствола заходками, акустический контроль за образованием и перемещением пластической области в замороженных породах между заходками, крепление шахтного ствола после определения момента достижения пластической областью замораживающих колонок и тампонаж закрепного пространства [3]. Этот способ взят мною в качестве прототипа.

Недостатком данного способа является то, что в процессе замораживания горных пород происходит потеря температуры рассола в замораживающих колонках, поскольку вынос тепла из горных пород осуществляется рассолом через буровой раствор. Это приводит к увеличению мощности замораживающей станции и времени создания ледопородного ограждения. Прочность бурового раствора значительно ниже прочности замороженных пород в связи с тем, что при замораживании горных пород в нем образуются кристаллы льда. Под действием внешних радиальных нагрузок вокруг скважин образуются трещины, вызывающие потерю устойчивости замораживающих колонок, а при значительных нагрузках - деформации и их разрыв.

Задачей данного изобретения является повышение теплоотдачи горных пород рассолу в замораживающих колонках с уменьшением энергозатрат на формирование ледопородного ограждения, а также повышение несущей способности ледопородного ограждения и исключение возможности перетока воды через заколонное пространство и прорыва воды через ледопородное ограждение в замковой его части за счет создания между горными породами и внешней стенкой каждой замораживающей колонки прочного и водонепроницаемого слоя, плотно контактирующего с ними.

Это достигается тем, что в способе проходки вертикальных шахтных стволов в неустойчивых и обводненных породах, включающем бурение замораживающих скважин вокруг ствола, в которые размещают замораживающие колонки для образования ледопородного ограждения, проходку ствола цикличными заходками с последующей установкой крепи и затворением закрепного пространства, при этом между заходками ствола проводят акустический контроль за несущей способностью ледопородного ограждения, после бурения замораживающих скважин до заданной глубины нагнетают в затрубное пространство каждой из них водный раствор синтетической полипропиленовой фибры с заданным соотношением жидкой и твердой фаз, после чего растворенные в воде фиброволокна поднимаются к устьям скважин, затем из замораживающих скважин извлекают буровые инструменты и опускают в них замораживающие колонки, далее глинистый буровой раствор с синтетической полипропиленовой фиброй выдерживают в течение не менее пяти суток до формирования прочного и водонепроницаемого слоя между внешними стенками замораживающих колонок и породой, после этого создают ледопородное ограждение вокруг шахтного ствола. Кроме того, при нагнетании водного раствора синтетической полипропиленовой фибры в затрубное пространство каждой скважины истекаемый из нее глинистый буровой раствор подают на вход сепаратора очистки для повторного его использования.

Способ проходки вертикального шахтного ствола заключается в следующем.

Вокруг шахтного ствола на заданном расстоянии от него по концентрической окружности бурят замораживающие скважины двумя бурильными установками типа УБЗШ-СКБ с промывкой забоя глинистым буровым раствором. Одновременно с процессом бурения скважин приготавливают водный раствор синтетической полипропиленовой фибры (СПФ) с заданным соотношением жидкой и твердой фаз. Это соотношение задают исходя из свойств пород и обеспечения необходимой вязкости водного раствора СПФ для прохождения его через сопло бурового инструмента в затрубное пространство. Количество закачиваемого водного раствора СПФ в затрубное пространство каждой замораживающей колонки определяют расчетным путем с учетом ее глубины. После бурения замораживающих скважин до заданной глубины нагнетают в затрубное пространство каждой из них водный раствор синтетической полипропиленовой фибры через сопло бурового инструмента. Растворенные в воде фиброволокна вместе с глинистым раствором поднимаются к устьям замораживающих скважин, при этом часть глинистого бурового раствора истекает из замораживающих скважин, который подают на сепаратор очистки для повторного использования. Затем из замораживающих скважин извлекают буровой инструмент и опускают в них замораживающие колонки. Далее глинистый буровой раствор с синтетической полипропиленовой фиброй выдерживают в скважине в течение не менее пяти суток. В течение этого времени в каждой замораживающей скважине происходит процесс армирования глинистого бурового раствора виброволокнами СПФ с последующим затвердеванием и образованием прочного и водонепроницаемого слоя между внешними стенками замораживающих колонок и породой. Затем замораживающие колонки подключают к замораживающей станции с магистральными трубопроводами и создают ледопородное ограждение вокруг шахтного ствола.

Наличие прочного и водонепроницаемого слоя между внешними стенками замораживающих колонок и породой повышает теплоотдачу горных пород рассолу в замораживающих колонках, прочность замороженных пород на контуре замораживающих скважин, следовательно, и несущую способность ледопородного ограждения, а также исключает возможность прорыва воды и плывуна в замковой части ледопородного ограждения и перетоков воды через замораживающие скважины.

Проходку шахтного ствола осуществляют цикличными заходками путем выемки в забое породы с последующей установкой постоянной крепи и тампонажем закрепного пространства бетоном. Между заходками ствола проводят акустический контроль за несущей способностью ледопородного ограждения. При этом в два контрольных шпура, пробуренных наклонно вниз из забоя шахтного ствола в незакрепленной его части, размещают шпуровые излучатель и приемник ультразвука. В две замораживающие колонки опускают скважинные излучатель и приемник ультразвуковых колебаний на глубину расположения контрольных шпуров. Определение несущей способности ледопородного ограждения осуществляют с помощью замеров скорости распространения ультразвука от скважинных излучателя к приемнику, а также - от шпуровых излучателя к приемнику на различных базах. До момента начала снижения несущей способности ледопородного ограждения ведут работы по разрушению и выемке породы в заходке, а в момент начала снижения - переходят к возведению постоянной крепи в заходке.

Описанный выше способ проходки вертикальных шахтных стволов в неустойчивых и обводненных породах осуществляют посредством известных технических средств. Далее указан один из возможных вариантов его осуществления. Устройство состоит из бурильной установки типа УБЗШ-СКБ и УБЗШ-2-30 для бурения скважин, бурильной установки БУКС-1 м для бурения шпуров в забое ствола, замораживающих колонок типа «труба в трубе» из труб ТЗК, установленных в скважины, замораживающей станции типа «ТНТ-365» с магистральными трубопроводами, соединенными с коллекторами замораживающих колонок, производительностью 750 кВт, мешалки типа МХ20 для приготовления водного раствора СПФ, насоса типа НПА-50 для подачи водного раствора СПФ в скважины, ситогидроциклонного сепаратора СГС1М. Для промывки забоя скважин применяют глинистый буровой раствор, например, на основе тонкодисперсных высокопластичных монтмориллонитовых глин вязкостью до 20 МПа, плотность 1,05-1,12 г/см3. Устройство также включает породопогрузочный комплекс КС-2у/40, бадьи БПСМ-3, проходческие лебедки, компрессор, механизм для возведения постоянной крепи в виде тюбингов 70-40 и 70-60, тампонажный комплекс, состоящий из бетоносмесительной установки БСУ 37.60 с устройством загрузки, акустические излучатели УД2Н-ПН и приемники УД 2-16, расположенные в замораживающих скважинах и шпурах, и измерительный блок, например, УТИ-1, установленный на дневной поверхности.

Результаты экспериментальных исследований по определению прочности и водонепроницаемости глинистого бурового раствора, армированного фиброй при сжатии и температурах от -1°C до - 20°C, представлены в таблице. Испытуемые образцы размером 70×70×70 мм замораживали в морозильной камере типа МК-50 до заданных температур, а в камере типа БВ-21 (конструкции ВНИИМИ) запредельного деформирования при объемном сжатии образцов определяли их прочность на гидравлическом прессе ЕУ-10. Водонепроницаемость образцов измеряли по коэффициенту фильтрации по ГОСТ 12730584 с помощью прибора фильтратомера ФМ-3 с максимальным испытательным давлением 1,3 МПа. Затвердевший глинистый буровой раствор с фиброй на пятые сутки имеет водонепроницаемость 10-6см/с, модуль деформации Е<100 МПа, прочность на одноосное сжатие от 2,8 до 4,5 МПа

Способ реализуется следующим образом.

Способ проходки вертикальных шахтных стволов в обводненных неустойчивых породах реализован применительно к условиям Гремяченского месторождения при строительстве шахтного ствола диаметром 7,0 м и глубиной 1181,0 м. Разрабатываемый пласт находится под толщей осадочных неустойчивых пород мощностью около 600 метров, вмещающих несколько водоносных горизонтов с гидростатическим напором до 5,5 МПа, участки пород представлены залежами мела, песка, глин аргиллитоподобных, известняков и гранитов. Основным фактором, определяющим необходимость применения способа замораживания в данных условиях, является наличие в разрезе разнозернистых водонасыщенных неустойчивых песков общей мощностью более 150 м, распространенных на глубину 511,5 м, пучащих глин, высоконапорных подземных вод, величина напора которых превышает 500 м, и большой мощности водоносных горизонтов, составляющих более 400 м. Для создания ледопородного ограждения толщиной 4,8 м осуществляют бурение 33 замораживающих скважин посредством бурильной установки типа УБЗШ-СКБ и УБЗШ-2-30 по концентрической окружности диаметром 14,5 м. Одновременно с процессом бурения скважин готовят водный раствор синтетической полипропиленовой фибры (СПФ) путем перемешивания в резервуаре СПФ и воды в течение не менее 15 мин посредством мешалки типа МХ20 при следующем их соотношении Ж/Т 90:10 для данных условий бурения. После бурения замораживающих скважин до заданной глубины - 620 м нагнетают в затрубное пространство каждой из них водный раствор синтетической полипропиленовой фибры через бурильные трубы и сопло бурового инструмента с диаметром проходного канала, равным 50 мм, посредством насоса типа НПА-50. Растворенные в воде фиброволокна поднимаются вверх к устьям замораживающих скважин, при этом часть глинистого бурового раствора вытекает из замораживающих скважин, который подают на ситогидроциклонный сепаратор СГС1М очистки для повторного использования. При достижении фиброволокнами устьев скважин нагнетание водного раствора в скважины прекращают. Достаточное количество закачиваемого водного раствора СПФ можно определить визуально или расчетным путем. В данном конкретном случае это количество по расчетным данным составляет 365 кг на одну скважину. Затем из замораживающих скважин извлекают буровые инструменты и опускают в них замораживающие колонки, состоящие из става безмуфтовых труб марки ТЗК-2, внешний диаметр которых 146 мм, толщина стенки 11 мм. После чего глинистый буровой раствор с СПФ выдерживают в течение не менее 5 часов. При этом одна часть глинистого бурового раствора с СПФ проникает через трещины в горную породу, окружающую колонки, а другая находится между горной породой и колонками. По истечении указанного времени глинистый раствор с СПФ переходит в твердую фазу, создавая прочный и водонепроницаемый слой между стенками замораживающих колонок и горными породами. Далее замораживающие колонки подключают через магистральные трубопроводы к замораживающей станции ТНТ-365 и производят активное замораживание горных пород, предварительно рассчитав по данным инженерно-геологических изысканий и экспериментальных исследований толщину ледопородного ограждения, равную для данных условий 4,8 м. Замораживание предусматривается низкотемпературное (температура рассола -35°C) в течение 142 суток. Суммарная холодопроизводительность замораживающей станции составляет 26,5 МДж. После создания ледопородного ограждения толщиной 4,8 м вокруг шахтного ствола приступают к проходке ствола в неустойчивых породах на глубину 600 м цикличными заходками буровзрывным способом. Предусмотрено бурение пяти шпуров глубиной 1,5 м бурильной установкой БУКС-1 м, масса одновременно взрываемого заряда 4,2 кг, ВВ - аммонит 6 ЖВ, расстояние между оконтуривающими шпурами забоя и замораживающими колонками составляет 2 м. После проведения взрывных работ отбитую породу с помощью грейферного погрузчика КС-2у/40 и БПС-3 бадьи транспортируют на поверхность с последующей установкой постоянной тюбинговой крепи и затворением закрепного пространства бетоном. Между заходками ствола проводят акустический контроль за несущей способностью ледопородного ограждения. Для этого перед проходкой очередной заходки из забоя ствола в незакрепленной его части бурят два контрольных шпура, в которые устанавливают излучатель УД2Н-ПН и приемник типа УД 2-16 ультразвуковых колебаний. В две замораживающие колонки на глубину расположения контрольных шпуров опускают скважинные излучатель и приемник ультразвуковых колебаний. Определение несущей способности ледопородного ограждения осуществляют с помощью замеров скорости распространения ультразвука от шпурового излучателя к приемнику на различных базах и от скважинных излучателя к приемнику. При этом снижение скорости распространения ультразвука, что вызвано образованием микротрещин в замороженных породах, свидетельствует о переходе породы в пластическое состояние. При достижении пластической областью окружности расположения замораживающих колонок происходит снижение несущей способности ледопородного ограждения. До момента начала снижения несущей способности ледопородного ограждения ведут работы по разрушению и выемке породы в заходке, а в момент начала снижения переходят к возведению постоянной крепи в заходке.

Предложенный способ проходки вертикальных шахтных стволов в обводненных неустойчивых породах обеспечил прочность слоя глинистого раствора с СПФ, равную 4,5 МПа, что позволило снизить мощность замораживающей станции на 12-15% от проектной, достичь расчетной температуры окружающего породного массива и сократить активное время процесса замораживания горных пород на 40%. При этом также повышается несущая способность замораживающих колонок на 15% за счет исключения разрушения ледопородного ограждения в прискважинной зоне, а также исключается возможность прорыва воды и плывуна через ледопородное ограждение в замковой его части и переток воды через замораживающие скважины. Это обеспечивает безаварийность работы ледопородного ограждения в течение всего срока активного замораживания - 142 суток, а также достигается стабильная скорость проходки ствола не менее 45 м/мес. В результате сокращены сроки строительства ствола более чем на 40% и уменьшены материальные затраты на его строительство не менее чем в 1,5 раза.