Типовыми мы будем называть те элементы деталей, которые наиболее часто встречаются у изделий различного назначения. К таким элементам относятся фаски, лыски, уклоны, конические элементы, скругления, шлицы, отверстия, резьбы и др. Перечисленные элементы во многом стандартизованы, т.е. форма того или иного элемента, его возможные размеры и графическое оформление на чертежах должны быть стандартными в той степени, которая допускается в конкретных обстоятельствах. Например, если таль имеет шестигранный элемент для захвата ее гаечным ключом, то изображение, размеры (размерная сетка и значения размеров), обозначения шероховатости должны как можно больше соответствовать приведенным в стандарте на шестигранные гайки или болты.

Фаски. Фаской называется срезанная под определенным углом кромка двух пересекающихся поверхностей (например, у стержня, отверстия, бруска, листа). Она представляет собой коническую поверхность на кромках тел вращения или плоский срез на ребра пересекающихся граней.

Фаски могут выполняться в целях:

удаления острых кромок;

предохранения ответственных поверхностей от повреждения при случайных ударах; облегчения сборки изделий;

более легкого врезания инструмента в начале обработки; уменьшения массы и величины деталей; экономии материала; придания лучшего вида изделию.

На оптических деталях (призмах, линзах и т.п.) фаски служат для закрепления этих деталей в сборочной единице и предохранения ребер от скола.

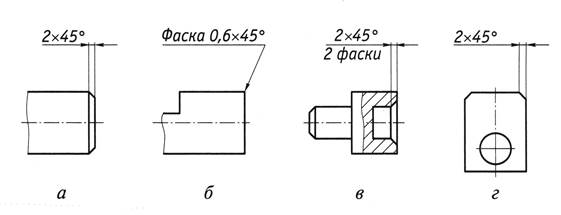

В большинстве случаев фаски выполняются под углом 45° к оси или к поверхности детали, что связано с геометрией режущего инструмента. Размеры фасок в этих случаях наносят так, как показано на рис. 28.

Рис. 28. Примеры нанесения размеров фасок, выполненных под углом 45°: а — обычный вариант; б — указание размеров фаски без ее изображения; в — при одинаковости всех фасок; г —при симметричном расположении двух фасок

В записи типа с х 45° параметр с определяет величину катета фаски. Следует отметить, что для резьбовых фасок катет обозначается буквой z, для фасок на шпонках — буквой s, а в записи т х 45° для фасок на чертежах оптических деталей параметр т определяет величину не катета, а гипотенузы.

Если угол среза отличается от 45°, то размеры наносят по общим правилам, как показано на рис. 29. Вариант, приведенный на рис. 29, в, не является предпочтительным, так как заставляет производить вычисление угла в производственных условиях, чтобы установить его значение на лимбе (шкале) станка.

Рис. 29. Примеры (а-б) нанесения размеров фасок, выполненных под углом, отличающимся от 45°

Число одинаковых фасок, выполненных под углом 45°, указывают под полкой или в технических требованиях чертежа. Исключением являются случаи, когда две одинаковые фаски расположены симметрично или когда фаски принадлежат одинаковым элементам, число которых уже указано на чертеже с помощью изображения либо соответствующей записи.

Стандартом установлены следующие значения в миллиметрах катетов фасок общего назначения: 0,1; (0,2); (0,3); 0,4; (0,5); 0.6; (0,8); 1,0; (1,2); 1,6; (2,0); 2,5; (3,0); 4,0; (5,0); 6,0; (8,0); 10; (12); 16; (20); 25; (32); 40;... Более предпочтительные значения указаны без скобок. При необходимости значение катета фаски может отличаться от стандартного.

Переходы. Переходы от одной поверхности к другой могут осуществляться по плоским, коническим, цилиндрическим и сферическим (редко) поверхностям.

Задание плоских переходов осуществляется обычными способами (рис. 30). Варианты без использования углового размера как, например, на рис. 30, в, весьма неудобны и применяются в исключительных случаях (так же, как и задание фасок двумя линейными размерами).

|

Рис. 30. Примеры (а—г) задания переходов на чертежах

Конические переходы похожи на фаски (особенно когда соизмеримы с ними), однако при наличии перехода положение соединяемых поверхностей уже известно, что делает излишним задание высоты перехода. Достаточно указать место перехода и его угол (в более общем случае — характер перехода).

Скругления. Скругление представляет собой плавный переход от одной поверхности к другой. Во многих случаях его выполняют в тех же целях, что и фаску. Кроме того, существуют причины конструктивного и эстетического характера, по которым выполнение скруглений является обязательным. Скругления делают и по технологическим причинам. В последнем случае величина скругления определяется геометрией режущей части инструмента, величиной детали, способами получения заготовки (литье, штамповка, гнутье), ее материалом и т.д.

Радиусы скруглений указывают на чертежах по общим правилам (на изображении, в таблицах, в текстовой части чертежа). Если же на чертеже изображения скруглений отсутствуют и нет других указаний о них, то каждое ребро обязательно будет притуплено скруглением радиусом 0,2 мм или фаской 0,2х45°. В том случае, когда скругление недопустимо, об этом должна быть сделана соответствующая отметка.

Предпочтительные значения радиусов скруглений совпадают с предпочтительными значениями катета фаски и устанавливаются одним и тем же стандартом.

Примеры указания радиусов скруглений на изображениях приведены на рис. 31.

Рис. 31. Примеры (а, б) указания радиусов скруглений

Выполнение скругления не требует определения на чертеже положения оси скругляющей поверхности, поэтому ось не изображается. Если же сферическая или цилиндрическая поверхность (не скругление) определяется величиной радиуса и положением центра (оси), то центр (ось) должен быть изображен (обычно в виде двух пересекающихся под прямым углом штрихов) и его положение должно быть задано размерами (рис. 32).

Изображение центра допускается приближать к изображению поверхности. При этом выполняют излом размерной линии под углом 90° и размерное число указывают на той ее части, где находится стрелка (рис. 32, а).

Если из одного центра проведено несколько размерных линий, определяющих кривизну поверхностей (рис. 32, б), то не допускается совпадение направлений любых пар этих линий.

Рис 32. Примеры (а — г) задания цилиндрических поверхностей с указанием положения центра (оси)