Алюминиевые двухфазные бронзы при закалке с температуры 950 – 980°С в воде претерпевают бездиффузионное превращение по типу мартенситного. «Медный» мартенсит (решетка ГПУ) имеет низкую твердость (НВ220 – 200). В период старения при 400°С он распадается на мелкодисперсный эвтектоид (типа троостита в сталях) с твердостью НВ350 – 400. Старение при температуре 600 – 650°С обеспечивает получение структуры эвтектоида с твердостью НВ280 – 300 (типа сорбита в сталях). Например, твердость бронзы БрА10Ж4Н4 после закалки с температуры 980°С и старения (отпуска) при температуре 400°С в течение двух часов увеличивается с НВ160 – 170 до НВ400.

Алюминиевые бронзы используются как кавитационностойкие. Наибольшей устойчивостью к кавитации обладают закаленные бронзы.

Бериллиевые бронзы упрочняются термообработкой. Бронза БрБ2 из всех бронз обладает наилучшим комплексом свойств. Структура бронзы состоит из a -твердого раствора и эвтектоида: смеси a - и g -фаз. Гамма-фаза – химическое соединение CuBe. Растворимость бериллия в меди резко меняется в зависимости от температуры, и это позволяет подвергать бронзу термическому упрочнению. После закалки с температуры 780°С в воде бронза имеет высокую пластичность (d = 40 %). Старение при температуре 300 – 350°С в течение 2 – 3 часов увеличивает прочность до 140 МПа и твердость до НВ350 – 400.

Бериллиевая бронза отличается высоким пределом прочности и упругости, твердостью и коррозионной стойкостью в сочетании с повышенным сопротивлением усталости и износу, хорошими антифрикционными свойствами. Она относится к теплостойким материалам и устойчиво работает при температурах до 300°С, обладает хорошей электро- и теплопроводностью; не дает искры при ударах, хорошо обрабатывается резанием и сваривается контактной сваркой. Недостаток бериллиевой бронзы – ее высокая стоимость. Она поставляется в виде деформированных полуфабрикатов (полос, лент, прутков, проволоки), используется для качественных фасонных отливок. Из нее изготавливают упругие элементы точных приборов (плоские пружины, пружинящие электроконтакты, мембраны), детали, работающие на износ (кулачки, шестерни, ударники, втулки), детали ударных механизмов и ударный инструмент для взрывоопасных условий.

Кремнистые бронзы применяются как заменители дорогостоящих оловянных и бериллиевых бронз. Они содержат до 3 % кремния, имеют хорошие литейные и высокие механические свойства, устойчивы против коррозии, обладают теплостойкостью до 500°С, легируются марганцем и никелем.

Марганец повышает упругость. Бронза БрК3Мц1 поставляется в виде листов, лент, прутков, проволоки; используется для пружин, втулок, клапанов и т. п. Ответственные детали работающие в тяжелых условиях повышенной температуры и трения, изготавливают из бронзы БрК1Н3. Эти бронзы упрочняются термической обработкой – закалкой с температуры 850°С в воде с последующим старением при 450°С.

Свинцовые бронзы. Свинец не растворяется в меди, поэтому сплавы двухфазны и состоят из кристаллов меди и кристаллов свинца. Такая гетерогенная структура обеспечивает высокие антифрикционные свойства.

Для вкладышей подшипников, работающих с большими скоростями трения и при повышенных давлениях, в основном применяется бронза БрС30. По теплопроводности она значительно превосходит оловянную бронзу, но имеет низкие механические свойства. При изготовлении вкладышей эту бронзу часто наплавляют ровным слоем на стальные ленты (на основу). Такие биметаллические подшипники просты в изготовлении и надежны в эксплуатации.

Сплавы меди с никелем и другими металлами. Сплавы меди с никелем и другими металлами однофазны, со структурой твердых растворов, поставляются они в виде полуфабрикатов – листов, полос, проволоки.

Мельхиор – МН19 (19 – 20 % никеля) и нейзильбер – МНЦ15-20 (15 % никеля, 20 % цинка) обладают высокой коррозионной стойкостью во многих агрессивных средах. Применяются в приборостроении, для бытовых изделий, посуды и украшений. Для изделий высокой прочности и коррозионной стойкости (кроме азотной кислоты) используется сплав монель содержащий кроме меди и никеля железо и марганец – МНЖМц68-2,5-1,5 (68 % никеля; 2,5 % железа; 1,5 % марганца).

Сплавы меди с никелем и марганцем применяются как реостатные. В измерительных схемах и для прецизионных сопротивлений с рабочей температурой до 200°С используется манганин – МНМц3-12 (3 % никеля, 12 % марганца). Сплавы константан – МНМц40-1,5 (40 % никеля; 1,5 % марганца) и копель – МНМц45-0,5 (45 % никеля; 0,5 марганца) обладают максимальным электросопротивлением и термоЭДС. Они используются в основном для термопар с рабочей температурой до 500°С.

АНТИФРИКЦИОННЫЕ (ПОДШИПНИКОВЫЕ) СПЛАВЫ

Опорами вращающегося вала являются подшипники. Несмотря на широкое применение подшипников качения (шариковых, роликовых, игольчатых), подшипники трения скольжения часто используются в узлах трения. Подшипник может быть цельный – втулочный или из двух половин – вкладышей.

Сплавы, из которых изготавливают вкладыши (или только их рабочую часть), называются подшипниковыми. Антифрикционными называют сплавы, обеспечивающие минимальный коэффициент трения между поверхностью вкладыша подшипника и шейкой стального вала.

Основные требования к подшипниковым сплавам:

низкий коэффициент трения при работе в паре с валом;

гетерогенная (неоднородная) структура, «мягкая» основа и «твердые» включения;

хорошая прирабатываемость к шейке вала;

низкая стоимость (вкладыш заменить легче, чем изготовить вал);

высокая теплопроводность для отвода теплоты из зоны контакта трущихся поверхностей.

Подшипниковые (антифрикционные) сплавы можно разделить на группы: черные, желтые, белые, композиционные.

Черные – антифрикционные чугуны, которые в свою очередь делятся на серые (АЧС-1; АЧС-2), ковкие (АЧК-1; АЧК-2) и высокопрочные (АЧВ-1; АЧВ-2). Они имеют низкую стоимость, выдерживают большие удельные давления, износостойкие. Их основной недостаток – высокий коэффициент трения. Рекомендуются для изготовления подшипников с малыми скоростями вращения вала.

Желтые – подшипниковые сплавы – бронзы. Они применяются в ответственных подшипниках, работающих с большими удельными давлениями, с ударными нагрузками, при больших скоростях. Их основной недостаток – высокая стоимость. В качестве подшипниковой в основном используется свинцовая бронза, содержащая 30 % свинца (БрС30).

Белые – антифрикционные сплавы на основе олова и свинца, называются баббиты. Применение мягких легкоплавких подшипниковых сплавов обеспечивает лучшую сохранность шейки вала. Они имеют минимальный коэффициент трения со сталью и хорошо удерживают смазку. Баббиты, ввиду низкой прочности, наносят заливкой на рабочую поверхность стального или бронзового вкладыша.

Оловянный баббит Б83 – сплав системы «олово – сурьма – медь» (табл. 5). С целью упрочнения слишком мягкого (НВ5) и пластичного (d = = 40 %) олова в сплав добавляют сурьму (11%), и структура его становится гетерогенной.

Таблица 5

Характеристика подшипниковых сплавов

| Марка сплава | Среднее содержание элементов, % | Структура | Температура плавления, °С | |

| «мягкая» основа | «твердые» включения | |||

| Б 83 | Sn – 83; Sb – 11; Cu – 6 | Твёрдый раствор | SnSb; Cu3Sb | |

| Б 16 | Pb – 66; Sn – 16; Sb – 16; Cu – 2 | Эвтектика | Сu2Sb | |

| БКА | Pb – 97; Ca – 1,15; Na – 0,9; Al – 0,2; Zn – 0,1 | Твердый раствор | Pb3Ca; Sb3Na | |

| ЦАМ 10-5 | Zn – 85; Al – 10; Cu – 5 | Эвтектика | CuZn3 | |

| ЦАМ5-10 | Zn – 85; Al 5; Cu – 10 | Эвтектика | CuZn3 |

Одна фаза – «мягкая» основа баббита – твердый раствор сурьмы (и частично меди) – в олове обладает большей твердостью и прочностью при сохранении высокой пластичности. Другая фаза – химическое соединение олова и сурьмы – SnSb. Крупные кристаллы этого соединения – «твердые» включения – обладают высокой твердостью. Таким образом сурьма упрочняет «мягкую» основу баббита и способствует образованию «твердых» включений.

Сплавы «олово – сурьма» склонны к неоднородности (ликвации по удельному весу). Для предупреждения ее вводится медь, которая, практически не растворяясь в олове, образует кристаллы Cu 3 Sn (Cu 6 Sn 5). Эти кристаллы игольчатой формы, зарождаясь первыми при кристаллизации, создают как бы «скелет» сплава и препятствуют его расслоению. Кроме того, в структуре баббита они выполняют роль «твердых» включений. Баббит Б83 обладает наилучшим сочетанием антифрикционных и механических свойств, высокой коррозионной стойкостью. Из-за дефицитности олова он используется только в особо ответственных скоростных узлах трения для вкладышей тяжелонагруженных подшипников (мощные паровые турбины, турбокомпрессоры и т. п.).

Для подшипников более широкого применения (в прокатных станах, автотракторных двигателях – машинах средней нагруженности) основным компонентом в баббите является свинец.

Свинцово-оловянно-сурьмяный баббит Б16 – сплав системы «свинец – олово – сурьма – медь» (табл. 5). Олово частично растворяется в свинце. Свинец (точнее, твердый раствор) и сурьма образуют эвтектику (НВ18). Олово с сурьмой, как и в Б83, образуют кристаллы SnSb, а медь с сурьмой – химическое соединение Cu 2 Sb. Это соединение играет, ту же роль, что и Cu 3 Sn в оловянном баббите, т. е., предупреждает ликвацию по удельному весу.

«Мягкую» основу структуры сплава составляет эвтектика: кристаллы свинца (точнее, твердого раствора) и кристаллы твердого раствора олова и свинца в сурьме. Крупные кристаллы SnSb и кристаллы Cu 2 Sb – «твердые» включения. Баббит Б16 отличается пониженной пластичностью, так как «мягкая» основа структуры – эвтектика.

На железнодорожном транспорте сплав Б16 используется для заливки вкладышей моторно-осевых подшипников тяговых двигателей локомотивов.

Наиболее дешевый – свинцовый баббит, который часто называют по второму компоненту кальциевым, БКА – сплав системы «свинец – кальций – натрий – алюминий – цинк» (см. табл. 5). Кальций практически не растворяется в свинце и образует с ним химическое соединение P b 3 Са. Натрий (до 0,4 %), весь алюминий и цинк, растворяясь в слишком мягком (НВ4) и пластичном (d = 45 %) свинце, повышают его твердость и прочность, тем самым улучшают механические и антифрикционные свойства сплава. Не растворившаяся часть натрия образует со свинцом химическое соединение Pb 3 Na. Структура кальциевого баббита: «мягкая» основа – твердый раствор натрия, алюминия и цинка в свинце: «твердые» включения – Pb 3 Са, Pb 3 Na.

Свинцовые баббиты дешевле, так как не содержат дефицитных элементов. Сплав БКА быстрее прирабатывается к шейке оси и не требует тщательной пригонки «по месту», имеет более высокие, чем оловянный, твердость и прочность. Используется в тяжелонагруженных узлах трения (вагоностроение, судостроение, дизелестроение и т. п.).

К белым антифрикционным сплавам также относятся сплавы «ЦАМ» системы «цинк – алюминий – медь» (см. табл. 5). «Мягкая» основа структуры этих сплавов – эвтектика [ Zn + Al + CuZn 3 ], а «твердые» включения – кристаллы химического соединения CuZn 3. Сплавы ЦАМ10-5 и ЦАМ5-10 уступают баббитам на оловянной основе по пластичности, коэффициенту трения и коэффициенту линейного расширения. Они примерно равноценны свинцовым баббитам, но в три раза превосходят их по прочности.

Металлокерамические композиционные подшипниковые сплавы получают прессованием и спеканием порошков, например порошка бронзы или железа с графитом (1 – 4 %). Пористость сплава после спекания составляет 15 – 30 %. Сплавы пропитывают смазочными материалами, что способствует снижению коэффициента трения и износа подшипникового узла.

РАДИАЦИОННО-СТОЙКИЕ МАТЕРИАЛЫ

Одним из основных факторов, сдерживающих успешное развитие ядерной и термоядерной энергетики, является проблема создания материалов, надежно работающих в условиях интенсивной бомбардировки ядерными частицами.

10.1. Радиационные дефекты и свойства материалов

Образование дефектов и перестройку структуры материалов под действием облучения называют радиационным повреждением. Радиационная стойкость материала - стабильность структуры и служебных свойств в условиях облучения.

Плотность потока облученияв стационарных реакторных установках достигает следующих значений: для быстрых нейтронов (Е=0,1 МэВ) 10 15 – 10 20; для тепловых нейтронов (Е=0,025 МэВ) 10 16 – 10 20 нейтр/м 2; для g -излучений - до 10 4 – 10 7 рад/с. Температурные условия облучения материалов реакторов меняются от 110 до 1200°С. Повышенные температуры, внешняя нагрузка и наличие агрессивных сред усложняют общую картину образования радиационных дефектов.

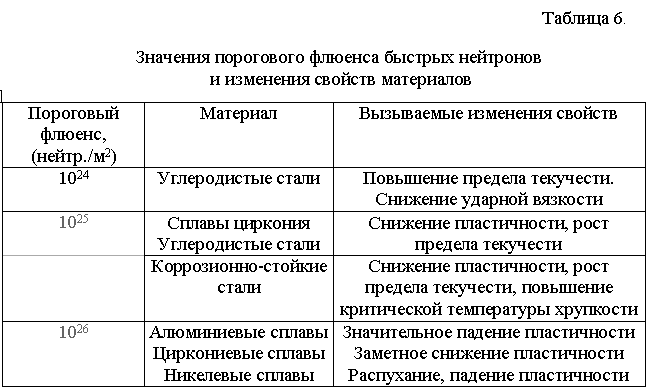

Переданная материалу энергия частиц способствует разрыву межатомных связей. Простейшим радиационным дефектом является смещенный в междоузлие атом с образованием вакансии. Смещаемый атом ускоряется, а его кинетическая энергия расходуется на ионизацию атомов, расположенных вдоль траектории движения. В результате возникает каскад радиационных дефектов. Облучение может приводить к химическим и ядерным реакциям в материале, а также к появлению в структуре материала самих бомбардирующих частиц (ионное внедрение - имплантация). Это вызывает появление примесей в материале, и является второй причиной возникновения радиационных дефектов. Радиационные дефекты способны изменять как поверхностные, так и объемные свойства материалов. К поверхностным дефектам приводит облучение частицами низких энергий, к объемным дефектам – облучение быстрыми нейтронами. В потоках быстрых нейтронов существует пороговое значение флюенса нейтронов, ниже которого влияние облучения на изменение свойств материала незначительно. В табл. 6. приведены пороговые значения флюенсов быстрых нейтронов и изменения свойств некоторых конструкционных материалов.

В условиях радиационного облучения к свойствам конструкционных материалов предъявляются следующие требования:

1) высокая механическая прочность и пластичность;

2) высокая термическая стабильность (теплостойкость);

3) высокая коррозионная стойкость и совместимость с другими материалами;

4) высокая теплопроводность;

5) низкое сечение поглощения (захвата) нейтронов;

6) большая радиационная стабильность;

7) низкая наведенная радиоактивность;

8) высокое сечение рассеяния нейтронов, большая потеря энергии нейтронов за одно столкновение.

Первые четыре требования являются общими для всех конструкционных материалов; пятое - восьмое - специфическими свойствами, определяемыми необходимостью экономии нейтронов, эффективного их замедления, а также стремлением иметь минимальное снижение служебных характеристик под влиянием радиационного облучения. Специфические требования определили выбор элементов, служащих основой и легирующими добавками реакторных металлических материалов. Наиболее подходящими материалами для работы в условиях радиационного облучения являются сплавы бериллия, магния, циркония, никеля и аустенитные коррозионностойкие стали.

Облучение в условиях эксплуатационного нагрева ниже температуры рекристаллизации (низкотемпературное облучение) влияет на структурные изменения и механические свойства сплавов так же, как холодное пластическое деформирование: материал упрочняется, но теряет пластичность. Облучение при нагреве выше температуры рекристаллизации (высокотемпературное облучение) сопровождается радиационным отжигом, способствующим восстановлению структуры и механических свойств.

10.2. Аустенитные коррозионно-стойкие стали, бериллий, цирконий, магний, алюминий

Аустенитные коррозионнно-стойкие стали служат конструкционным материалом корпусов и систем трубопроводов ядерных реакторов, контейнеров для радиоизотопов и радиоактивных отходов и других аппаратов ядерной техники. Облучение быстрыми нейтронами вызывает в аустенитных коррозионно-стойких сталях изменение механических свойств, радиационное распухание и радиационную ползучесть. На рис.37 и 38 показано влияние плотности (флюенса) быстрых нейтронов и температуры облучения на механические свойства аустенитной стали.

Как видно, повышение предела текучести и снижение пластичности сильно зависят от флюенса нейтронов и температуры облучения. Это изменение, особенно заметное при температурах свыше 500°С, называется высокотемпературным радиационным охрупчиванием (ВТРО). ВТРО сопровождается значительным повышением предела текучести и снижением пластичности. Длительная прочность, сопротивление ползучести и усталости при этом также существенно снижаются (до половины исходного значения).

Явление ВТРО объясняют радиационным стимулированием изменений свойств на границах зерен, приводящих к образованию трещин. Лучшей сопротивляемостью ВТРО обладает аустенитная сталь ОХ16Н15МЗБ, легированная молибденом и ниобием. Хороший эффект дает легирование сталей титаном, бором и кремнием.

Радиационное распухание (РР), выражающееся в относительном увеличении объема (D V / V, %), проявляется при флюенсах более 10 22 в интервале температур облучения (0,3 – 0,55)Т пл, соответствующем рабочим режимам. Механизм РР объясняют накоплением в процессе облучения избыточных вакансий и скоплением их в микропоры. С механизмом вакансинного распухания связана и радиационная ползучесть. Материалы с низкой склонностью к радиационному распуханию имеют и малую скорость радиационной ползучести. Средством, уменьшающим распухание аустенитных сталей, является поверхностный наклеп материала в результате деформации изделия при комнатной температуре.

Бериллий и его соединения как конструкционные материалы отличаются высоким значением отношения прочности к плотности, а также хорошей коррозионной стойкостью. Бериллий из всех металлов имеет наименьшее значение сечения поглощения тепловых нейтронов. Он превосходен также как замедлитель и отражатель нейтронов. По этим причинам бериллий применяют в различных конструкциях реакторов и космической технике. Среди легких конструкционных материалов бериллий (плотность 1,85 г/см 3) обладает наивысшей температурой плавления (Т пл=1283 – 1290°С), что важно для его применения при высоких рабочих температурах. Однако Be и ВеО хрупки, дорогостоящи и токсичны. Для металлического бериллия и его оксида эффектами облучения являются размерная нестабильность и гелиевое охрупчивание. Размерная нестабильность, (распухание) связана с реакциями взаимодействия быстрых нейтронов с бериллием. При облучении бериллий подвержен гелиевому охрупчиванию. Преимущества и недостатки оксида бериллия ВеО и металлического бериллия аналогичны, за исключением того, что температура плавления оксида намного выше (2550°С). Изделия из Be и Ве о получают горячим прессованием или литьем в вакууме. Если температура изделия, изготовленного из оксида Be, превышает 1200°С, становится существенным выделение образовавшегося гелия. На этом основан способ восстановления свойств изделий из оксида Be с помощью высокотемпературного отжига.

Магниевые сплавы обладают хорошими ядерными свойствами: по значению сечения поглощения тепловых нейтронов они находятся между бериллием и алюминием. Как конструкционный материал они полностью совместимы с урановым топливом и СО 2 (теплоносителем). Сплавы магния используются в качестве оболочечных материалов, являются низкотемпературными (Т пл=650°С) конструкционными материалами. Существенным недостатком магния является низкая теплопроводность (в 100 и более раз ниже, чем у алюминия). При температурах ниже 500 °С в среде углекислого газа сплавы магния показали хорошую радиационную стойкость. При флюенсе нейтронов до 10 17нейтр./м 2 существенных радиационных дефектов (распухания, радиационной ползучести, изменения прочности и пластичности) в сплавах магния не наблюдается.

Цирконий по ядерным параметрам является третьим элементом после бериллия и магния. Благодаря высоким механическим свойствам при повышенных температурах, хорошей коррозионной стойкости в воде и паре, приемлемой стоимости и технологичности сплавы циркония широко применяются как конструкционный материал в ядерных реакторах. При относительно низкой теплопроводности цирконий имеет и небольшое тепловое расширение. Невысокая коррозионная стойкость при высоких температурах и относительная дороговизна являются недостатками циркониевых сплавов.

Плотность циркония - 6,5 г/см 3, температура плавления – 1852°С. Сплавы циркония легируют оловом, железом, хромом, никелем и другими элементами с целью повышения их механических свойств и коррозионной стойкости при повышенных температурах. Облучение быстрыми нейтронами вызывает радиационную ползучесть сплавов циркония. В интервале температур от 300 до 400°С влияние нейтронного облучения на ползучесть уменьшается. Это объясняют эффектом отжига радиационных дефектов. Однако при этом возрастает и становится определяющей термическая ползучесть, т.е. общая ползучесть увеличивается, при температурах 340-350°С скорость ползучести (e п, %-ч -1) начинает резко возрастать.

Алюминий и его сплавы применяются в качестве оболочечного и конструкционного материала топливных элементов в учебных и исследовательских реакторах. Прочность, пластичность и теплопроводность алюминия и его сплавов (6010 - сплав А1 – 0,7% Mg и 0,4% Si; 1100 - А1 промышленной чистоты, САП - спеченный алюминиевый порошок) вполне удовлетворяют уровню термических напряжений, температурным градиентам и удлинениям материалов при работе низкотемпературных реакторов. Их коррозионная стойкость в воде и паре достаточно высока при температурах до 150°С. Оксид алюминия, входящий в состав САП в количестве до 74%, имеет температуру плавления около 2053°С. Облучение сплавов алюминия нейтронами (с энергией более 0,1 МэВ) вызывает их радиационное распухание и увеличение длительной прочности. Возрастание длительной прочности алюминиевых сплавов после нейтронного облучения является следствием радиационного упрочнения материала, сопровождаемого снижением пластичности. Распухание алюминиевых сплавов при облучении объясняют образованием водорода и гелия вследствие взаимодействия нейтронов с ядрами алюминия.

Коррозионно-стойкие и жаростойкие покрытия

Коррозионная стойкость и жаростойкость изделий в первую очередь обеспечиваются за счет выбора соответствующих материалов. Однако, оказывается технико-экономически выгодным в ряде случаев применять различные защитные покрытия. При защите металлов от электрохимической коррозии применяют следующие виды покрытий:

· нанесение на поверхность детали электроположительных металлов;

· нанесение на поверхность металлических материалов покрытий из металлов и сплавов, способных пассивизироваться в коррозионной среде;

· использование диэлектрических покрытий на металлических материалах с целью исключения работы гальванических пар.

Для защиты от электрохимической и высокотемпературной химической коррозии могут использоваться покрытия на металлической и неметаллической основах. Промышленностью освоены следующие способы нанесения покрытий:

· нанесение грунта и последующее гуммирование;

· окрашивание с последующей сушкой для нанесения лакокрасочных покрытий (ЛКП) – контактный способ;

· нанесение обмазки с последующим отжигом для нанесения металлических, эмалевых и композиционных покрытий – шликерный способ (вжигание);

· электрохимическое осаждение покрытий из водных растворов и расплавов солей – катодное восстановление;

· химическое осаждение из растворов и расплавов солей -химический способ;

· напыление покрытий: газотермическое, плазменное, детонационное, ионоплазменное;

· плакирование прокаткой, газопрессовой сваркой;

· осаждение покрытий из паровой фазы в вакууме;

· погружение деталей в жидкие металлы и сплавы.

Качество и защитные свойства большинства покрытий определяются сплошностью, равномерностью, постоянством состава покрытия на занимаемой поверхности, сцеплением с основой. Для контроля качества покрытий используют визуальные, химические, электрофизические и металлографические методы. Наиболее жесткие требования к сплошности предъявляются к катодным коррозионностойким покрытиям, которые изготовляют из более электроположительного материала, чем основа, а также к жаростойким покрытиям. Катодные покрытия экранируют анодные участки. Вследствие электроположительности они долговечны при отсутствии сквозных пор и механических повреждений. При наличии несплошности в покрытии основной металл разрушается быстрее, чем без покрытия.

Выбор типа защитного покрытия и способа его нанесения основывается на точном определении состава и состояния коррозионной среды. Необходим способ нанесения, дающий качественное покрытие и не вызывающий значительного изменения структуры, физических и механических свойств основы, коробления деталей. Можно отметить следующие отрицательные последствия некоторых методов нанесения покрытий: метод погружения может вызвать коробление и отжиг деталей, электрохимическое осаждение – наводораживание и охрупчивание, высокотемпературные методы – образование хрупких перехоных зон и др.

Защитная способность покрытия зависит от предшествующей подготовки поверхности, проведенной механическим или химическим путем. Подготовка поверхности деталей перед нанесением покрытия является обязательной операцией, влияющей на сплошность, адгезию и защитные свойства покрытий. Требуемая прочность сцепления между основой и покрытием может быть достигнута, если между ними нет посторонних загрязнений в виде жиров и окалины. В зависимости от состояния поверхности и метода нанесения покрытия подготовку ведут механическим путем, химическим травлением и обезжириванием.

Коррозионно-стойкими покрытиями служат цинк, хром, алюминий, кадмий, свинец, олово, а иногда и благородные металлы. В некоторых случаях применяют многокомпонентные покрытия на основе этих металлов.

Цинк коррозионностоек в атмосфере. Скорость коррозии цинка составляет 1-15 мкм в год. Цинковые покрытия имеют невысокую скорость коррозии, высокие поверхностную твердость и износостойкость. Оцинкованная металлопродукция является наиболее распространенным материалом с защитным покрытием и используется в атмосферных условиях для защиты листового проката, метизных изделий. На металлопрокат и стальные детали цинк наносится в щелочных электролитах [ Zn (CN)2, NaCN, NaOH ] с температурой 40-50°С при плотности тока 0,01-0,02 А/м2. Стальные трубы и метизы покрываются диффузионным цинкованием из расплава. Толщины цинковых покрытий на сталях могут составлять 6-40 мкм. Такие покрытия надежно служат не менее пяти лет.

Хром обладает высокой коррозионной стойкостью в атмосферных условиях и воде. Хромирование находит широкое применение для защиты от коррозии изделий в самых различных отраслях промышленности. Хромирование стальных деталей производится диффузионным способом из смеси порошков (70% Сг, 29% А1 2О 3, 1% NH 4 C 1) при температуре 1060°С и времени выдержки 15-18 ч. В заключение производится азотирование при 1060°С, 3 ч, в среде азота особой чистоты. Толщина хромовых покрытий составляет 80-120 мкм. Хромируют также алюминиевые сплавы, толщина покрытия составляет 30-90 мкм.

Алюминий стоек в атмосфере. Скорость коррозии алюминия в промышленной атмосфере 2-5 мкм в год и со временем замедляется. Алюминий непригоден для защиты в морской воде, но стоек в мягкой чистой воде, в почве и кислой химической среде. Он легко корродирует в местах малого доступа кислорода и при контакте со сталью и медными сплавами. Алюминий используют для защиты стальных металлоконструкций от коррозии в атмосферных условиях. Толщина алюминиевого покрытия, нанесенного плазменным напылением, составляет 100-200 мкм. Алюминий можно наносить на поверхность также плакированием, металлизацией и алитированием.

Кадмий обеспечивает хорошую защиту стали при взаимодействии с конденсатом, в нейтральной, щелочной и кислой средах. Срок защитного действия покрытия пропорционален толщине. Кадмиевое покрытие толщиной 25 мкм защищает сталь в промышленной атмосфере в течение года, а в морской воде - до пяти лет. Кадмий наносится электрогальваническим осаждением на посадочные поверхности стальных деталей, на резьбовые и крепежные детали, пружины. Толщина покрытий составляет 3-25 мкм.

Свинец обладает высокой коррозионной стойкостью в атмосферных условиях, почве, воде, серной кислоте. Покрытия толщиной 10-100 мкм получают электролитическим осаждением.

Олово используется как защитное покрытие в аппаратах пищевой промышленности.

Жаростойкие металлические и неметаллические покрытия используют для защиты деталей энергетического оборудования, работающих при воздействии окислительной среды и высоких температур. Для нанесения жаростойких и теплоизоляционных покрытий используются различные методы, среди которых одним из важнейших является метод плазменного напыления.