ПРОГРАММНО-УЧЕБНЫЙ МОДУЛЬ

«ИНСТРУМЕНТЫ, ОСНАСТКА И ОБОРУДОВАНИЕ

ДЛЯ ВЫПОЛНЕНИЯ РАБОТ

ПО КОМПЕТЕНЦИИ "СВАРОЧНЫЕ ТЕХНОЛОГИИ"»

Программно-учебный модуль (ПУМ) создан в соответствии с требованиями Федерального государственного образовательного стандарта среднего профессионального образования для профессии «Сварщик (ручной и частично механизированной сварки (наплавки)» из списка ТОП-50 и для специальности «Сварочное производство».

В состав ПУМ входят:

§ теоретические материалы, необходимые для освоения профессионального навыка по компетенции «Сварочные технологии»;

§ контрольно-оценочные средства: 40 заданий, позволяющих организовать текущий и итоговый контроль знаний с визуализацией результата.

ПУМ входит в комплект «Сварочные технологии», получивший положительное экспертное заключение Федерального государственного бюджетного учреждения «Федеральный институт развития образования» (ФГБУ «ФИРО») (www.firo.ru).

Автор материалов для ПУМ

· В. В. Овчинников — доктор технических наук, профессор ФГБОУ ВО «Московский политехнический университет», академик Общественной организации «Международная академия информатизации», отличник изобретательства авиационной промышленности.

· Отдельные изображения и/или видео используются по лицензии Shutterstock.com.

Рецензент материалов ПУМ

· К. А. Хайбуллов — кандидат технических наук, доцент кафедры «Технологии машиностроения» ФГБОУ ВО «Московский государственный технологический университет "СТАНКИН"».

Версия 1.1.0.0

· © «Академия-Медиа», 2019

· © Издательский центр «Академия», 2019

· © Образовательно-издательский центр «Академия», 2019

Предисловие

Содержание программно-учебного модуля базируется на содержании основной профессиональной образовательной программы по профессии 15.01.05 «Сварщик (ручной и частично механизированной сварки (наплавки))» и разработан в соответствии с требованиями ФГОС среднего профессионального образования по профессии 15.01.05 «Сварщик (ручной и частично механизированной сварки (наплавки))», утвержденного Приказом Министерства образования и науки Российской Федерации от 29 января 2016 г. № 50.

В данном программно-учебном модуле представлено описание инструмента, оснастки и оборудования, которые используются для получения сварных соединений и визуального контроля их качества при газовой и дуговой сварке.

ГЛАВА1Оборудование стационарных сварочных постов

· 1.1. Оборудование поста для газовой сварки

· 1.2. Оборудование поста для ручной дуговой сварки

· 1.3. Пост для ручной аргонодуговой сварки

· 1.4. Схема поста для дуговой сварки плавящимся электродом

· 1.5. Газовая аппаратура для сварки в защитных

1.1Оборудование поста для газовой сварки

Выбор схем газопитания сварочного поста зависит от состава горючей смеси и принципа работы аппаратуры. При использовании инжекторной аппаратуры с ацетиленокислородным пламенем пост оборудуют по схемам, показанным на рис. 1.1.

Рис. 1.1.Схемы газопитания рабочего поста:

Рис. 1.1.Схемы газопитания рабочего поста:

а — от баллонов; б — от газопроводов; в — от ацетиленового генератора; 1 — баллон с кислородом; 2 — кислородный редуктор; 3 — баллон с ацетиленом; 4 — ацетиленовый редуктор; 5 — шланги; 6 — горелка; 7 — ацетиленовый трубопровод; 8 — кислородный трубопровод; 9 — кислородный постовой редуктор; 10 — кислородный вентиль; 11 — водяной затвор; 12 — ацетиленовый генератор

Основное назначение аппаратуры, входящей в состав поста, заключается в обеспечении подвода горючих газов к сварочной горелке с заданным расходом и предотвращении попадания пламени в баллоны с горючими газами при его аварийном обратном ударе.

По своему назначению посты могут быть передвижными или стационарными. Передвижные сварочные посты могут быть собраны в любом месте на предприятии или в цехе. В случае стационарных постов питание газом осуществляется централизованно, когда газ подается по газопроводам к местам потребления.

Для питания постов ацетиленом его получают в ацетиленовых генераторах из карбида кальция и воды или подают из баллона или централизованной магистрали.

Ацетиленовые генераторы. Согласно ГОСТ 30829—2002 «Генераторы ацетиленовые передвижные. Общие технические условия» ацетиленовые генераторы классифицируют по давлению вырабатываемого ацетилена, производительности, конструкции, применяемой системе регулирования взаимодействия карбида кальция с водой.

По конструкции генераторы изготавливают передвижными и стационарными. Передвижные генераторы имеют производительность до 3 м3/ч. По системе регулирования взаимодействия карбида кальция с водой генераторы изготавливают с количественным регулированием взаимодействующих веществ и с регулированием продолжительности контакта кальция с водой, которое называется повременным регулированием.

В генераторах с количественным регулированием применяют дозировку карбида кальция или воды. Наиболее предпочтительным типом является генератор комбинированной системы «вода на карбид» и «вытеснения». Генератор рассчитывается для работы на карбиде кальция с кусками определенных размеров.

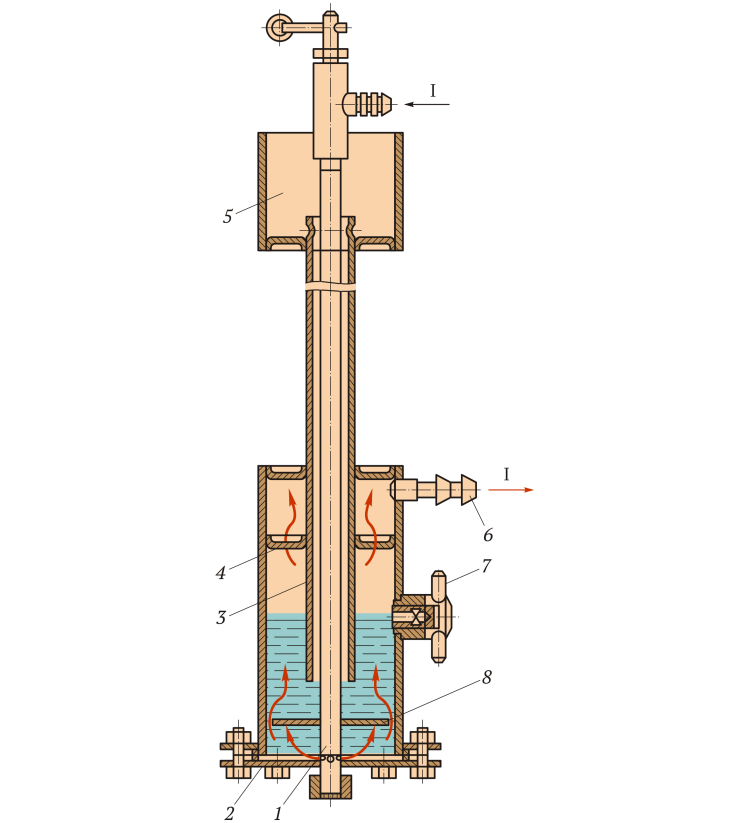

Генератор должен обеспечивать хорошую очистку получаемого газа, как, например, генератор АСП-10 (рис. 1.2).

Рис. 1.2.Внешний вид и схема передвижного ацетиленового генератора среднего давления типа АСП-10:

Рис. 1.2.Внешний вид и схема передвижного ацетиленового генератора среднего давления типа АСП-10:

а — внешний вид; б — схема; 1 — винт; 2 — коромысло; 3 — направляющие; 4 — предохранительный клапан; 5 — трубка; 6 — патрубок; 7 — вентиль; 8 — предохранительный затвор; 9 — крышка; 10 — пружина; 11 — мембрана; 12 — горловина; 13 — корзина для карбида кальция; 14, 16 — сливные штуцера; 15 — контрольная пробка; 17 — поддон; 18 — контрольный манометр; I — уровень воды в промывателе; II — уровень воды в вытеснителе; III — уровень воды в газообразователе

Предохранительные затворы и огнепреградители. Предохранительными жидкостными (водяными) затворами называют устройства, предназначенные для защиты ацетиленовых генераторов и трубопроводов для горючих газов от обратного удара пламени.

На рис. 1.3 показана конструкция водяного затвора низкого давления открытого типа. Ацетилен поступает в затвор по трубке 1, вытесняя своим давлением воду в наружную трубку 3, и выходит через ниппель 6 в горелку. Давление определяется высотой столба жидкости в затворе, находящейся на уровне контрольного вентиля 7, и верхним ее уровнем в кольцевом пространстве между трубками 1 и 3. При обратном ударе пламени вода из корпуса затвора вытесняется в трубку 1 и частично в воронку 5, заполняя собой всю трубку 1; этим создается гидравлический столб, препятствующий прохождению пламени через предохранительный затвор. По окончании обратного удара вода стекает в корпус затвора, и он снова готов к работе. Максимальное давление для такого затвора определяется высотой трубок 1 и 3 и обычно не превышает 0,01 МПа. Иногда для предотвращения уноса воды и повышения надежности работы газовый объем затвора заполняют керамическими кольцами.

Рис. 1.3.Водяной затвор низкого давления открытого типа:

Рис. 1.3.Водяной затвор низкого давления открытого типа:

1 — газоподводящая трубка; 2 — съемное днище; 3 — наружная трубка; 4 — каплеотбойник; 5 — воронка; 6 — ниппель; 7 — контрольный вентиль; 8 — рассекатель; стрелками показано движение ацетилена; I — газ

Сухие предохранительные затворы типа ЗСЗ-1 можно эксплуатировать при любой температуре окружающей среды. Затвор ЗСЗ-1 (рис. 1.4) состоит из корпуса 1 и крышки 17, которые крепятся между собой шпильками 15, 20. Между крышкой и корпусом установлены отбойник 16, пламегасящий элемент 19, мембрана 12 и клапан 4. Затвор приводится в рабочее состояние вводом штока 29. Газ по ниппелю 26 поступает в затвор, своим давлением отжимает мембрану 12 от штока 6 и через выходной ниппель поступает в горелку или резак.

Рис. 1.4.Затвор сухого типа ЗСЗ-1:

Рис. 1.4.Затвор сухого типа ЗСЗ-1:

1 — корпус; 2 — уплотнитель; 3, 23 — пружины; 4 — клапан; 5, 10, 13, 28 — кольца; 6 — шток; 7, 18 — шайбы; 8, 14 — прокладки; 9 — втулка фиксатора; 11 — винт; 12 — мембрана; 15, 20 — шпильки; 16 — отбойник; 17 — крышка; 19 — пламегасящий элемент; 21 — проволока; 22 — пломба; 24 — шарик; 25, 27 — гайки; 26 — ниппель; 29 — шток; I — выход; II — вход

Для локализации взрывного распада ацетилена высокого давления часто применяют огнепреградители типа ЗВП-1 (рис. 1.5). Основной элемент огнепреградителя — пламегаситель, состоящий из металлокерамического элемента 6, опорного штока 7 и стяжки 5, на которой установлен фторопластовый клапан 2. Пламегаситель в сборе опирается на резиновую мембрану 4, края которой защемлены с помощью седла 1 и гайки 3.

Рис. 1.5.Огнепреградитель типа ЗВП-1:

Рис. 1.5.Огнепреградитель типа ЗВП-1:

1 — седло; 2 — фторопластовый клапан; 3 — гайка; 4 — мембрана; 5 — стяжка; 6 — металлокерамический элемент; 7 — опорный шток; 8 — корпус; I — выход; II — вход

При возникновении взрывного распада ацетилена под действием резко возросшего давления пламегаситель, деформируя мембрану, перемещается в сторону седла 1. При этом клапан 2 перекрывает поток газа через огнепреградитель, и пламя локализуется в порах металлокерамического элемента 6.

Баллоны для сжатых газов. Стальные баллоны малой и средней емкости для газов на давление до 20 МПа (200 кгс/см2) соответствуют требованиям ГОСТ 949—73 «Баллоны стальные малого и среднего объема для газов на PP ≤ 19,6 МПа (200 кгс/см2). Технические условия».

Баллоны имеют различную вместимость газов с определенным давлением. Баллоны объемом до 12 дм3 (л) относятся к баллонам малой вместимости. Баллоны объемом 20…50 дм3 (л) относятся к баллонам средней емкости.

Баллоны, предназначенные для хранения и перевозки сжатых, сжиженных и растворенных газов при температуре –50…60°С изготавливают из бесшовных труб. Наибольшее распространение имеют баллоны объемом 40 дм3 (л).

Баллоны для кислорода (рис. 1.6) имеют массу 43,5 и 60,0 кг, длину корпуса — 1 390 мм. Для подсчета количества кислорода в баллоне нужно емкость баллона в кубических дециметрах умножить на давление газа в килограмм-силе на квадратный сантиметр. Например, при вместимости баллона 40 дм3 и давлении заправленного кислородом баллона 15 МПа (150 кгс/см2) количество кислорода в баллоне равно 40·150 = 6000 дм3, или 6 м3.

Рис. 1.6.Кислородный баллон:

Рис. 1.6.Кислородный баллон:

1 — предохранительный колпак; 2 — запорный вентиль; 3 — кольцо; 4 — корпус; 5 — опорный башмак; L б — длина баллона, мм; D б — диаметр баллона, мм; S б — толщина стенки баллона, мм

Нижней частью баллоны опираются на башмаки, чтобы избежать ударов по корпусу в процессе транспортировки и обеспечить устойчивое вертикальное положение при установке на газовом посту. Верхняя часть баллонов также защищена от случайных ударов толстостенными колпаками. Баллон на сварочном посту устанавливают вертикально и закрепляют цепью или хомутом для предохранения от падения.

Ацетиленовые баллоны (рис. 1.7) для безопасного хранения газа под высоким давлением заполняют специальной пористой массой из древесного угля, пемзы, инфузорной земли и пропитывают ацетоном, в котором ацетилен хорошо растворяется. Находясь в порах массы, растворенный в ацетоне ацетилен становится взрывобезопасным, и его можно хранить в баллоне под давлением до 2,5…3,0 МПа (25…30 кгс/см2). Номинальное давление в баллоне для ацетилена установлено 1,9 МПа (19 кгс/см2) при 20 °С.

Рис. 1.7.Ацетиленовые баллоны:

Рис. 1.7.Ацетиленовые баллоны:

а — сварной БАС-1-58; б — бесшовный; 1 — корпус; 2 — запорный вентиль; 3 — предохранительный колпак; 4 — газовая подушка; 5 — пористая масса с ацетоном; 6 — опорный башмак

Баллоны для пропан-бутана (рис. 1.8) изготавливают сваркой из листовой углеродистой стали с толщиной стенки 3 мм и объемом 40 и 55 дм3 (л), они рассчитаны на максимальное рабочее давление 1,6 МПа (16 кгс/см2).

Рис. 1.8.Баллон для пропана и пропан-бутановых смесей:

Рис. 1.8.Баллон для пропана и пропан-бутановых смесей:

1 — опорный башмак; 2 — подкладные кольца; 3 — верхняя сфера; 4 — вентиль; 5 — колпак; 6 — табличка паспорта баллона; 7 — обечайка; 8 — корпус; 9 — днище

Вентили для кислородных баллонов изготавливают из латуни. Латунь не горит в кислороде, ее применение в кислородных вентилях безопасно. Маховики, заглушки и другие детали вентилей изготавливают из алюминиевых сплавов или пластмасс.

Кислородный вентиль (рис. 1.9) имеет сальниковое уплотнение с фибровой прокладкой 7, в которую буртиком упирается шпиндель 5, прижимаемый пружиной 2, а при открытом клапане — давлением газа. Вращение маховичка 3 передается клапану через муфту 8, надеваемую на квадратные хвостовики шпинделя и клапана.

Рис. 1.9.Кислородный баллонный вентиль:

Рис. 1.9.Кислородный баллонный вентиль:

1 — гайка; 2 — пружина; 3 — маховичок; 4, 7 — фибровые прокладки; 5 — шпиндель; 6 — накидная гайка; 8 — муфта; 9 — корпус вентиля; 10 — заглушка; 11 — корпус клапана; 12 — уплотнитель

Ацетиленовые вентили (рис. 1.10) изготавливают из стали, применение которой в данном случае безопасно. В ацетиленовых вентилях запрещается применять медь и сплавы, содержащие свыше 70 % меди, так как с медью ацетилен может образовывать взрывчатое соединение — ацетиленистую медь. К ацетиленовому вентилю редуктор присоединяют хомутом, снабженным винтом. Шпиндель вращают торцевым ключом, надеваемым на квадратный конец шпинделя. Нижняя часть шпинделя 8 имеет вставку из эбонита и служит клапаном. Для уплотнения сальника 6 применяют набор кожаных колец. В хвостовик вентиля вставляют сетчатый фильтр 10.

Рис. 1.10.Ацетиленовый баллонный вентиль:

Рис. 1.10.Ацетиленовый баллонный вентиль:

1 — войлочная прокладка; 2 — корпус; 3 — прокладка штуцера; 4 — сальниковая гайка; 5 — шайба; 6 — сальниковые прокладки; 7 — сальниковое кольцо; 8 — шпиндель; 9 — уплотнитель; 10 — сетка; 11 — проволочное кольцо

Различные конструкции кислородных и ацетиленовых вентилей, как и различная окраска баллонов, предупреждают возможность ошибочного наполнения ацетиленом кислородного баллона, и наоборот. Ошибка представляет большую опасность, так как может привести к взрыву баллонов при наполнении их не тем газом, для которого они предназначены.

Вентили для пропан-бутана (рис. 1.11) имеют стальной корпус 1, клапан 14 и шпиндель 10, соединенные эластичной резиновой прокладкой 4, которая обеспечивает герметичность сальниковой гайки.

Рис. 1.11.Пропановый баллонный вентиль:

Рис. 1.11.Пропановый баллонный вентиль:

1 — корпус; 2 — заглушка; 3, 4, 11 — прокладки; 5 — букса; 6 — накладная гайка; 7 — гайка; 8 — пружина; 9 — маховичок; 10 — шпиндель; 12 — шток; 13 — шайба; 14 — клапан

Редукторы для сжатых газов. Газовый редуктор предназначен для понижения давления газа, поступающего из баллона или газопровода, и стабилизации расхода и давления на выходном ниппеле. Редукторы бывают прямого действия, когда давление поступающего газа стремится открыть клапан, через который газ входит в рабочую камеру редуктора, и обратного действия, когда это давление стремится закрыть клапан. У редуктора прямого действия рабочее давление по мере расхода газа из баллона несколько снижается. Это падающая характеристика редуктора. У редуктора обратного действия характеристика возрастающая (с уменьшением давления газа в баллоне рабочее давление на выходе из редуктора повышается). Более удобными и безопасными в эксплуатации являются редукторы обратного действия.

По роду газа редукторы делятся на кислородные, ацетиленовые, пропан-бутановые и метановые. Внешне они различаются окраской, цвет которой должен быть таким же, как и у баллона для данного газа. Другое отличие — конструкция присоединительных устройств для крепления редукторов к баллону. У ацетиленовых редукторов это хомут с упорным винтом, у остальных редукторов — накидная гайка с резьбой, соответствующей резьбе на вентиле баллона.

По схемам редуцирования редукторы выполняют одноступенчатыми (однокамерными) и двухступенчатыми (двухкамерными), в которых давление снижается в два этапа. Принцип действия всех редукторов одинаков. Рассмотрим его на примере одноступенчатого баллонного редуктора обратного действия (рис. 1.12).

Рис. 1.12.Схема устройства и работы одноступенчатого баллонного редуктора обратного действия:

Рис. 1.12.Схема устройства и работы одноступенчатого баллонного редуктора обратного действия:

а — редуктор закрыт; б — редуктор открыт; 1 — манометр высокого давления; 2, 7 — пружины; 3 — манометр низкого давления; 4 — предохранительный клапан; 5 — вентиль; 6 — резиновая мембрана; 8 — регулировочный винт; 9 — камера низкого давления; 10 — клапан; 11 — камера высокого давления; I — из баллона; II — в горелку

Из баллона газ попадает в камеру высокого давления 11, на входе в которую установлен манометр 1. Давление газа препятствует открыванию клапана 10, который прижат к своему седлу пружиной 2. Для подачи газа в горелку нужно регулировочным винтом 8 сжать пружину 7, которая, воздействуя на резиновую мембрану 6, через шток будет воздействовать на клапан 10. Положение клапана 10 зависит от соотношения усилий сжатия пружин 2 и 7. Если усилие пружины 7 больше, чем пружины 2, клапан 10 откроется и газ, преодолевая сопротивление отверстия клапана 10, перейдет в камеру низкого давления 9. Чем больше открыт клапан 10, тем больше будет рабочее давление в камере 9. Это давление измеряют манометром низкого давления 3, установленным на выходе из камеры 9, по которому газ через вентиль 5 подается в сварочную горелку.

Таким образом, регулирование рабочего давления производится винтом 8: его ввинчивание увеличивает усилие пружины 7 и проходное сечение клапана 10, и давление в камере 9 увеличивается, и наоборот.

Стабилизация установленного рабочего давления осуществляется следующим образом. При заданном положении винта 8 равенство расхода и поступления газа в редуктор обеспечивает постоянство рабочего давления. Если расход газа станет больше, чем его поступление из баллона, давление в камере 9 понизится, пружина 7 начнет разжиматься, клапан 10 откроется больше, поступление газа в камеру 9 увеличится, давление в ней возрастет до рабочего, и наоборот. Если по какой-либо причине регулировки не произойдет и давление в камере 9 увеличится до опасных пределов, этим давлением сожмется пружина предохранительного клапана 4, клапан откроется, и избыток газа сбросится в атмосферу.

Корпуса редукторов окрашиваются в тот же цвет, что и баллоны. Марки редукторов обозначаются буквами и цифрами. Буквы несут следующую информацию: Б — баллонный; С — сетевой; Р — рамповый; А — ацетилен; В — водород; К — кислород; М — метан; П — пропан; О — одна ступень с пружинным заданием; Д — две ступени с пружинным заданием; З — одна ступень с пневматическим задатчиком.

1.2Оборудование поста для ручной дуговой сварки

В зависимости от характера выполняемой работы и габаритов свариваемых конструкций сварочный пост располагается в специальных сварочных кабинах или непосредственно на изделии.

Сварочные кабины. Сварочные кабины размером 2000×2000 мм или 2000×3000 мм используют при сварке небольших изделий. Стены кабин изготавливают из несгораемых материалов и окрашивают огнестойкой краской, поглощающей ультрафиолетовые лучи. Стены имеют высоту 1800…2000 мм, а для лучшей вентиляции подняты над полом на 200…300 мм. Дверной проем в кабине закрывают брезентом, пропитанным огнестойким составом. Пол настилают из огнеупорного материала — кирпича или бетона. Кабины должны освещаться естественным или искусственным светом (80…100 лк), вентилироваться (воздухообмен 40 м3/ч) и иметь местные отсосы, поглощающие газы и пары из зоны сварки.

Внутри кабины устанавливают металлический сварочный стол высотой 500…600 мм для работы сидя или около 900 мм для работы стоя (площадью около 1 м2) со стальными болтами для крепления токоподводящего провода от источника сварочного тока и провода заземления стола. С боковой стороны стола имеются гнезда для хранения электродов или присадочной проволоки.

Источники питания дуги. Они могут быть однопостовыми или многопостовыми. На рабочем месте обычно размещают однопостовые источники. При питании сварочных постов от многопостовых источников сварочный ток разводят по кабинам с помощью токоподводящих проводов или шин. В кабине устанавливают рубильник или магнитный пускатель для включения сварочного тока.

Источники питания для дуговой сварки являются основным инструментом сварочного оборудования, обеспечивающим зажигание и гашение дуги, ее стабильное горение, управление ее физическими параметрами и технологическими свойствами. Выбор источника питания для дуговой сварки, требования к его проектированию и производству зависят от ряда факторов: физических характеристик самой дуги (выступающей в качестве нагрузки в электрической цепи), особенностей конкретного способа сварки и свариваемого материала, требований к качеству сварного соединения и условий выполнения сварки. Первыми и определяющими условиями функционирования любого источника питания являются электрические характеристики дуги.

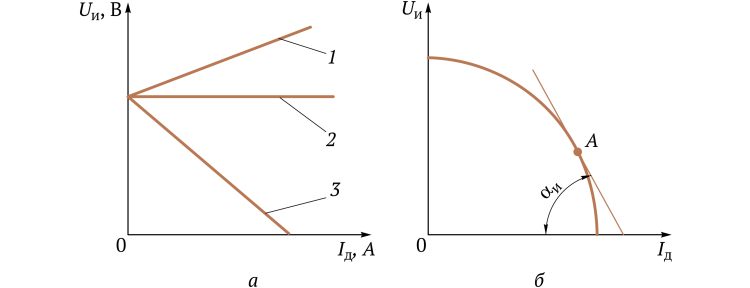

В общем случае можно выделить три основных типа внешних вольт-амперных характеристик (ВВАХ) современных сварочных источников питания для дуговой сварки: возрастающие 1, жесткие 2 и падающие 3 (рис. 1.13, а). Почти всегда они нелинейны (рис. 1.13, б).

Рис. 1.13.Типичные внешние вольт-амперные характеристики сварочных источников питания:

Рис. 1.13.Типичные внешние вольт-амперные характеристики сварочных источников питания:

а — линейные; б — нелинейные; 1, 2, 3 — соответственно возрастающая, жесткая и падающая ВВАХ; αи — угол наклона ВВАХ и оси силы тока I д сварочной дуги, А,

в точке А, град; U и — напряжение источника питания, В

Ручная сварка производится покрытыми электродами диаметром 2…6 мм при силе тока 50…350 А и напряжении 20…40 В. Зажигание дуги выполняют разрывом цепи короткого замыкания — отдергиванием электрода или чирканьем им. Сварка сопровождается значительными колебаниями длины дуги. Собственная вольт-амперная характеристика (СВАХ) дуги при ручной сварке имеет падающий и жесткий участки (рис. 1.14).

Рис. 1.14.Вольт-амперные характеристики источника питания для ручной дуговой сварки и сварочной дуги:

Рис. 1.14.Вольт-амперные характеристики источника питания для ручной дуговой сварки и сварочной дуги:

1 — ВВАХ источника питания; 2 — СВАХ сварочной дуги; А — нерабочая точка для сварки; B — рабочая точка на кривой ВВАХ сварки; U х.х — напряжение холостого хода источника питания (без электрической нагрузки), В; I к.з — сила тока короткого замыкания, А; U д, I д — напряжение, В, и сила тока, А, сварочной дуги соответственно

Сварочные трансформаторы. Они преобразуют сетевое напряжение (220 и 380 В) в пониженное (менее 140 В), необходимое для сварки. В сфере массового производства выпускают только однопостовые трансформаторы, предназначенные для ручной дуговой сварки покрытыми электродами. Требования к их конструкции и техническим характеристикам изложены в ГОСТ 95—77 «Трансформаторы однофазные однопостовые для ручной дуговой сварки. Общие технические условия» и ГОСТ 7012—77 «Трансформаторы однофазные однопостовые для автоматической дуговой сварки под флюсом. Общие технические условия».

Трансформаторы должны обеспечивать легкое зажигание и устойчивое горение дуги при использовании электродов с хорошими стабилизирующими свойствами, специально предназначенных для сварки на переменном токе.

Сварочные выпрямители. Это основной вид источников питания дуги постоянного тока при различных способах сварки. Наиболее важными элементами силовой части выпрямителя являются понижающий трансформатор и блок выпрямления, реализованный на базе полупроводниковых элементов. По конструктивным особенностям выпрямители можно разделить на две группы в соответствии со схемой управления параметрами:

§ выпрямители, управляемые трансформатором: с секционированными обмотками, увеличенным магнитным рассеянием, дросселем насыщения;

§ выпрямители, управляемые блоком выпрямления: с тиристорным управлением во вторичной цепи трансформатора, тиристорным управлением в первичной цепи трансформатора, транзисторным управлением во вторичной цепи трансформатора.

1.3Пост для ручной аргонодуговой сварки

Аргонодуговую сварку вольфрамовым электродом выполняют на постоянном токе прямой полярности или на переменном токе. Схема поста для ручной сварки вольфрамовым электродом на постоянном токе приведена на рис. 1.15.

Рис. 1.15.Схема установки для аргонодуговой сварки неплавящимся вольфрамовым электродом на постоянном токе:

Рис. 1.15.Схема установки для аргонодуговой сварки неплавящимся вольфрамовым электродом на постоянном токе:

1 — источник питания; 2 — амперметр; 3 — вольтметр; 4 — горелка; 5 — расходомер газа; 6 — баллон с газом; 7 — редуктор; 8 — балластный реостат

В качестве источников питания дуги постоянного тока применяют обычные сварочные генераторы и универсальные выпрямители. Балластный реостат подключают в сварочную цепь для регулирования и получения низких значений силы тока (при использовании источника повышенной мощности), а также для обеспечения устойчивости горения дуги. Широкое распространение для ручной аргонодуговой сварки в настоящее время получили инверторные источники питания.

1.4Схема поста для дуговой сварки плавящимся электродом

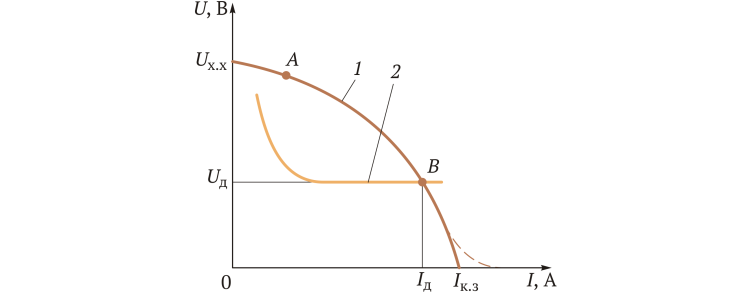

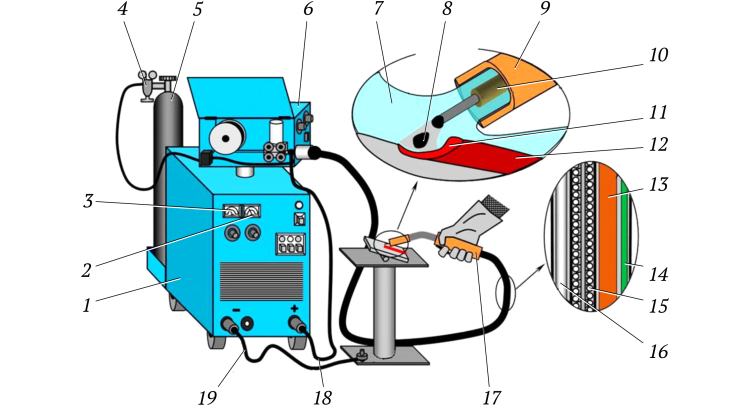

Схема поста для полуавтоматической сварки плавящимся электродом в среде защитного газа показана на рис. 1.16.

Рис. 1.16.Схема поста для полуавтоматической сварки в среде углекислого газа проволокой диаметром 0,8…1,0 мм:

Рис. 1.16.Схема поста для полуавтоматической сварки в среде углекислого газа проволокой диаметром 0,8…1,0 мм:

1 — источник питания; 2 — вольтметр; 3 — амперметр; 4 — газовый редуктор; 5 — баллон с защитным газом; 6 — подающий механизм с бобиной для проволоки и четырехроликовым приводом; 7 — защитный газ; 8 — капля жидкого металла; 9 — газовое сопло; 10 — контактный наконечник; 11 — сварочная ванна (жидкий металл); 12 — сварочный шов; 13 — сварочный кабель; 14 — кабель управления; 15 — направляющая; 16 — шланг защитного газа; 17 — сварочная горелка с кабелем; 18 — сварочный электродный кабель; 19 — сварочный обратный кабель

В полуавтоматах для дуговой сварки осуществляется механизированная подача сварочной проволоки. Автоматическое поддержание постоянства параметров дуги достигается в основном за счет саморегулирования. Однако известны полуавтоматы и с принудительным регулированием дуги.

Основные элементы полуавтоматов (рис. 1.17): горелка, гибкие шланги, механизм подачи сварочной проволоки, кассеты со сварочной проволокой и блок управления. Конструктивные особенности как самих полуавтоматов, так и их отдельных элементов зависят в основном от назначения (специализации) полуавтомата.

Рис. 1.17.Основные элементы конструкции сварочного полуавтомата:

Рис. 1.17.Основные элементы конструкции сварочного полуавтомата:

1 — блок управления; 2 — источник питания; 3 — сварочная горелка; 4 — механизм подачи проволоки; 5 — катушка для проволоки

Наиболее ответственный элемент полуавтоматов — механизм подачи проволоки. Его компоновка и назначение примерно те же, что и у головок автоматов для дуговой сварки. Конструктивное оформление механизма подачи во многом зависит от назначения полуавтомата. В полуавтоматах тяжелого типа механизм подачи размещен на передвижной тележке и находится в массивном корпусе. В полуавтоматах легкого типа механизм подачи установлен в переносном футляре или расположен непосредственно на корпусе держателя.

Сварочные полуавтоматы обеспечивают только механизированную подачу сварочной проволоки, а перемещение дуги вдоль оси шва выполняется вручную.

Классификация полуавтоматов для дуговой сварки проводится по следующим признакам:

§ по способу защиты сварочной зоны (для сварки под флюсом, в среде защитных газов или открытой дугой);

§ виду применяемой проволоки (для сварки сплошной, порошковой или комбинированной проволокой);

§ способу подачи проволоки (полуавтоматы толкающего, тянущего или комбинированного типа);

§ конструктивному исполнению (со стационарным, передвижным или переносным подающим устройством).

Для сварки выпускают полуавтоматы, рассчитанные на номинальную силу тока 150…600 А, проволоку диаметром 0,8…3,5 мм, скорость подачи 1,0…17,0 м/мин.

Механизм подачи проволоки оснащен двигателем переменного или постоянного тока. В первом случае скорость подачи изменяют ступенчато-сменными шестернями, во втором — плавным регулированием частоты вращения двигателя.

Наибольшее распространение получили полуавтоматы толкающего типа, в которых подающий механизм проталкивает проволоку через гибкий шланг к горелке. В полуавтоматах тянущего типа подающие ролики механизма подачи размещены в горелке. В этом случае проволока протягивается через шланг. Имеются полуавтоматы с двумя синхронно работающими механизмами подачи, одновременно осуществляющими проталкивание и протягивание проволоки через шланг (тянуще-толкающий тип).

Роликовые устройства для подачи электродной проволоки часто содержат два ролика: подающий и прижимной. Для стальной проволоки диаметром 1,6…2,5 мм, а также для порошковой или алюминиевой проволоки применяют две пары приводных и прижимных роликов. Форма рабочей поверхности роликов может быть цилиндрической гладкой или с накаткой и конической.

Кассеты или кассетные устройства с унифицированными размерами выбирают в зависимости от исполнения полуавтомата. Некоторые полуавтоматы снабжены кассетными устройствами для установки больших мотков.

1.5Газовая аппаратура для сварки в защитных газах

Газовая аппаратура для сварки в защитных газах служит для подготовки, подачи газа и управления подачей газа при сварке — это газовые редукторы, подогреватели и осушители газов, расходомеры, смесители газов, электромагнитные газовые клапаны и т. д.

Редукторы. Предназначены для понижения давления газа, поступающего из баллона или распределительного трубопровода, и автоматического поддержания постоянным заданного рабочего давления.

При сварке в аргоне применяют редукторы АР-10, АР-40 или АР-150. При сварке в углекислом газе или его смесях используют редукторы обратного действия, одновременно являющиеся расходомерами (У-30 и ДЗД-1-59М). Возможно применение также обычных кислородных редукто