Lt = (Q1 - Q2 ) /А,

Q1-тепло внесенное в двигатель, Q2 -тепло выделенное двигателем, где Q - тепло получаемое двигателем, А- коэффициент.

Термодинамическим КПД (ht)называется отношение располагаемой работы идеального цикла к подводимому извне теплу:

ht = ALt / Q1 = 1-Q2 / Q1,

где Q1- подводимое тепло, Q2 - используемое тепло идеального цикла, L t - работа цикла.

Поскольку Q1 = СР (T'3 - Т'2 ), а Q2 = СР (T'5 –Т0) и СР = соnst, то

ht = 1- (Т ¢5 – Т0) / (T ' 3 - Т¢2 ) = [1 - Т¢5 / T ' 3] (1-Т0 / Т ¢5 ) / (1-Т '2 / Т ¢3 ) (4)

В рассматриваемом цикле степень повышения давления Псж равна степени расширения рабочего тела Пp. Следовательно, должны быть равны и отношения соответствующих температур Т 0 / Т¢5 = Т '2 / Т ¢3.

Тогда выражение (4) преобразуется к виду: ht = 1- 1 / Псж (K-1) / K,

где К - адиабатический коэффициент.

Из выведенной формулы видно, что термический КПД цикла зависит от степени повышения давления в физических свойствах рабочего тела, определяемых показателем адиабаты К.

С увеличением Псж и К – ηt возрастает (рис. 9).

Энергия цикла Lt затрачивается на увеличение кинетической энергии рабочего тела, вытекающего из сопла Lt = (С 52 – С02 ) / 2

где С5'- скорость истечения рабочего тела из сопла при отсутствии других потерь,

кроме потери тепла Q2, выносимого в окружающее пространство массой рабочего тела.

Таким образом, термический КПД учитывает потери тепла, выносимого рабочим телом из двигателя при идеальном рабочем цикле. Рассмотренный выше идеальный цикл соответствует циклу работы ПВРД.

В компрессорных ВРД сжатие рабочего тела при полете ЛА осуществляется во входном устройстве (линия 0- 1¢) и компрессоре (линия 1'- 2'), а расширение - в турбине (линия 3' - 4') и в сопле (линия 4' - 5').

Эффективный КПД (he). При осуществлении реального цикла работы двигателя (рис. 8 жирная линия) преобразование энергии происходит с дополнительными потерями вследствие неполноты сгорания топлива и отвода тепла в окружающую среду через стенки двигателя и его агрегатов. При этом теряется не только часть тепла рабочего тела, выделенного при сгорании топлива, но и тепло, выделяющееся при преодолении гидравлических сопротивлений газовоздушного тракта двигателя и сил трения в подвижных элементах конструкции (подшипниках, контактных уплотнениях). В дополнительные потери следует включить и расход энергии на привод вспомогательных агрегатов двигателя (насосов, регуляторов, электрогенераторов и т.п.). Следовательно, в реальном цикле работы двигателя процесс сжатия будет происходить по политропе 0- 1- 2, процесс выделения тепла - по линии 2-3 с уменьшением давления, а процесс расширения газов по политропе 3- 4- 5. Работа цикла, эквивалентная площади 0- 1- 2- 3- 4- 5- 0 и затрачиваемая на увеличение кинетической энергии рабочего тела, называется эффективной работой и определяется выражением

Le = (С52 - С02 ) / 2 (5)

Эффективным КПД называется отношение эффективной работы к теплу, внесенному в двигатель

he = A Le / H и = A (С52 - С02 ) / 2 H (6)

где Ни - теплотворная способность топлива. Следовательно, he характеризует эффективность двигателя как топливного преобразователя (тепловой машины).

Если с помощью относительного внутреннего КПД - h вн учесть внутренние потери реального цикла, а с помощью механического КПД - h м - механические потери, то эффективный КПД можно записать в виде: h e = h t h вн h м

Полетный (тяговый) КПД (hп). При преобразовании кинетической энергии рабочего тела в тяговую работу двигателя также возникают потери вследствие того, что часть кинетической энергии, вынесенная струей в окружающую среду и пропорциональная относительной скорости потока (С 5 – С0), рассеивается бесполезно. Учет этих потерь производится с помощью тягового или полетного КПД, который представляет собой отношение тяговой работы к эффективной работе цикла

hп = Руд С0 / Le.

Подставив в это выражение значения из (2) и (5) найдем

hп = 2С0 / (С0 + С5 ) или hп = 2/(1+с/v),

Чем выше скорость выхода газовоздушной струи из двигателя (с), тем выше его тяга (Р), но при этом ниже КПД (hп). И наоборот. То есть при проектировании турбореактивного двигателя инженерам приходится решать две явно противоположные задачи. Нужно поддерживать тягу двигателя на хорошем уровне, но при этом нельзя сильно занижать КПД. Приходится идти на компромисс. В этом случае именно применение концепции двухконтурного турбореактивного двигателя облегчает задачу.

|

Полученное выражение показывает, что полетный КПД зависит только от соотношения С0 / C5 (рис. 10).

При увеличении скорости полета он возрастает и при С0 = С5 равен единице. Это значит, что вся кинетическая энергия потока переходит в тяговую работу. Однако согласно выражению (1), тяга двигателя при этом равна нулю. Скорость истечения рабочего тела для данного двигателя является величиной заданной.

Следовательно, для увеличения полетного КПД желательно, чтобы скорость полета ЛА была близка по величине к скорости истечения. У ТВД скорость отброса потока воздушным винтом меньше, чем скорость истечения из сопла ТРД и ТРДД и это определяет более высокий тяговый КПД ТВД в диапазоне наибольших скоростей полета (до 600 км/ч). Таким образом, полетный КПД характеризует двигатель как движитель ЛА.

Полный или общий КПД учитывает все потери, сопровождающие преобразование энергии топлива в тяговую работу двигателя. Он определяется выражением

h o = h e · h п (9)

Величины различных КПД турбореактивных двигателей приведены в таблице 2.

Таблица 2

ВЕЛИЧИНЫКПД

Тип ВРД ht he hп hо

ТРД 0,15-0,55 0,25-0,35 0,50-0,70 0,15-0,25

ВЕЛИЧИНЫКПД

Тип ВРД ht he hп hо

ТРД 0,15-0,55 0,25-0,35 0,50-0,70 0,15-0,25

|

6. 3 ОСНОВНЫЕ ТРЕБОВАНИЯ К ВРД

Независимо от типа, назначения и других особенностей двигателей к их конструкции предъявляется ряд общих требований, которые можно разделить на технические, производственно- экономические и эксплуатционные.

Основными техническими требованиями, предъявляемыми к двигателю с точки зрения его пригодности для выполнения поставленной задачи являются:

1. Экономичность работы (минимальное значение Суд),

2. Надежность работы в течение заданного времени,

3. Хорошая приемистость (малое время при переходе с режима на режим),

4. Устойчивость работы,

5. Отсутствие вредного влияния на ЛА,

6. Малая удельная масса и габариты при заданной тяге.

К производственно- экономическим требованиям относятся:

1. Простота и технологичность изготовления и сборки конструкции,

2. Стандартизация элементов,

3. Использование недефицитных и дешевых отечественных материалов,

4. Низкая стоимость двигателя в целом.

К эксплуатационные требованиям относятся:

1. Удобство монтажа на ЛА,

2.Быстрота подготовки к запуску,

3.Удобство и безопасность обслуживания.

4. Возможность длительного хранения и транспортировки.

Некоторые требования являются взаимно противоречивыми. Поэтому при создании двигателя приходится в той или иной степени идти на компромиссные решения, выполняя в первую очередь требования, которые для данного двигателя являются главными.

6. 4 КОНСТРУКЦИЯ И РАБОТА ВРД

6. 4. 1 ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫВРД

Рассмотрим подробнее устройство и принцип работы основных конструктивных элементов компрессорных ВРД, типичным представителем которых является турбореактивный двигатель.

При анализе характера изменения параметров рабочего тела в тракте двигателя необходимо помнить, что скорость дозвукового потока увеличивается в суживающемся и уменьшается в расширяющемся каналах, а сверхзвукового наоборот.

Основными конструктивными элементами ВРД являются: входное устройство, компрессор, камера сгорания, турбина и выхлопное устройство.

Редуктор предназначен для понижения оборотов ротора турбины до безопасных и эффективных работы воздушного винта. (ТВД).

6. 4. 2 Входное устройство

Входное устройство (ВУ) предназначено для подвода воздуха к компрессору с равномерным полем скоростей и для преобразования кинетической энергии потока в потенциальную энергию давления с минимальными потерями. Кроме того, входное устройство должно иметь малое внешнее сопротивление.

По условиям компоновки двигателя на самолетах оно может быть установлено непосредственно перед компрессором или на входе в канал, подводящий воздух к расположенному внутри фюзеляжа двигателю.

Характер течения воздуха в ВУ определяется отношением скорости полета V к скорости во входном сечении канала ВУ Со. Скорость во входном сечении при неизменной его площади определяется, в основном, расходом воздуха, т.е. режимом работы двигателя.

В зависимости от расчетной скорости полета ЛА входные устройства делятся на дозвуковые и сверхзвуковые.

Дозвуковые ВУ. Центральное тело дозвукового ВУ несколько отодвинуто от входного сечения по потоку, и поэтому канал в начале является круглым (Рис.6.1). Центральное тело и входная кромка обтекателя имеют плавную закругленную форму, обеспечивающую плавное безотрывное обтекание при дозвуковой скорости потока.

Рис.6.8 Дозвуковое входное устройство

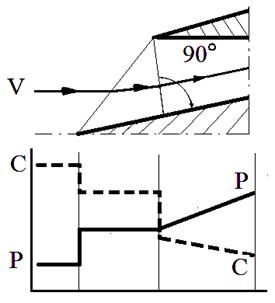

Сверхзвуковые ВУ. На скоростях полета, в 1,5 и более раз превышающих скорость звука, при торможении потока в прямом скачке уплотнения возникают большие потери давления. Это обусловило необходимость применения более сложных сверхзвуковых ВУ. У сверхзвукового ВУ (Рис. 6.1) центральное тело представляет собой конус, выдвинутый навстречу потоку, а наружный обтекатель имеет острую переднюю кромку.

Рис.6.9 Сверхзвуковое входное устройство

Наличие острого конуса обуславливает появление косого скачка уплотнения, идущего от его вершины. В косом скачке скорость гасится с меньшими потерями, и остается сверхзвуковой. В последующем прямом скачке потери тоже уменьшаются, так как он имеет меньшую интенсивность. При увеличении скорости полета для уменьшения потерь применяется ВУ с системой из нескольких косых скачков, (например, при скорости более 2500 км/ч применяют трех и более скачковые ВУ).

На расчетном режиме система скачков замыкается на острой передней кромке внешнего обтекателя. При уменьшении скорости полета угол между косыми скачками и центральным телом увеличивается и часть потока, отклонившись в скачках, не попадает во входное устройство.

Это приводит к уменьшению расхода воздух через двигатель и к падению его тяги по сравнению с тягой при работе воздухозаборника на расчетном режиме. При скорости полета, устанавливается уже не на изломе центрального тела, а будет произвольно перемещаться в канале ВУ, что вызывает пульсацию воздуха и нарушает нормальную работу компрессора.

6.4.1 Компрессор

Компрессор предназначен для увеличения давления воздушного потока, обеспечивающего полноту сгорания топлива, и подачи сжатого воздуха в камеру сгорания с равномерным полем скоростей.

К нему предъявляются следующие специфические требования:

- обеспечение необходимой степени повышения давления Пк и заданного расхода воздуха;

- обеспечения равномерного поля скоростей на входе в камеру сгорания;

- малая чувствительность к изменению режима работы двигателя.

В авиационных двигателях используются центробежные и осевые компрессоры, и, иногда, их комбинация.

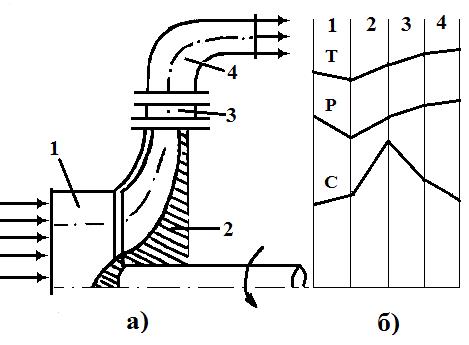

Центробежный компрессор (ЦБК, Рис.6.10, а) состоит из входного устройства 1, центробежного колеса 2 с радиальными лопатками, лопаточного диффузора 3 и выходного устройства 4. Воздух, попадая в межлопаточные каналы в центре колеса, закручивается и под действием центробежной силы двигается к периферии. При этом происходит его сжатие с одновременным увеличением скорости движения.

Рис.6.10 Центробежный компрессор

В диффузоре и выходном устройстве, проходные сечения., которых постепенно увеличиваются, скорость потока уменьшается, а давление возрастает (рис.6. 10, 6).

Одноступенчатый ЦБК прост по конструкции, малочувствителен к изменениям режима работы двигателя, может обеспечить степень повышения давления (Пк)до 4,5, а расход воздуха до 35 кг/с при односторонней и до 70 кг/с при двухсторонней крыльчатке при сравнительно небольших габаритах и весе. Но для более высоких Пк его необходимо делать двухступенчатым, что усложняет конструкцию и ведет к значительному увеличению веса (массы). Поэтому ЦБК применяются в малоразмерных двигателях (например, в турбогенераторах ЛА) и в турбокомпрессорных стартерах больших ГТД (например, РД-ЗМ, НК-12). Иногда они устанавливаются в качестве выходных ступеней комбинированных компрессоров небольших ГТД, первые ступени которых являются осевыми (например, ГТД-ЗФ). При больших степенях повышения давления и больших расходах используются осевые компрессоры (ОК).

В осевом компрессоре воздух движется параллельно оси по кольцевому каналу, образованному корпусом и ротором. Компрессор имеет несколько ступеней.

Ступень ОК (рис.6.11,а) состоит из ротора I, в который входит колесо с венцом рабочих лопаток и статора II - лопаток спрямляющего аппарата, которые неподвижно закреплены на корпусе двигателя. В каналах, образованных рабочими лопатками, потоку воздуха передается механическая энергия, в результате чего возрастает его абсолютная скорость движения С. Поскольку эти каналы сделаны расширяющимися, то относительная скорость движенияW уменьшается, а давление увеличивается. В каналах спрямляющего аппарата, также расширяющихся к выходу, давление повышается вследствие снижения С (рис. 6. 11,б, в). Кроме того, спрямляющий аппарат обеспечивает необходимое направление движения потока на входе в следующую ступень.

Рис.6.11 Осевой компрессор

Проходя через межлопаточные каналы рабочего колеса, поток изменяет скорость относительного движения, как по величине, так и по направлению. При этом на спинке каждой лопатки образуются зоны разряжения, а на корытце - зоны повышенного давления (Рис.6.12).

Рис.6.12 Схема аэродинамических сил, действующих на лопаточный контур

Это приводит к перемещению каждой лопатки в радиальном направлении, а всех лопаток с колесом к вращению.

Степень повышения давления в ступени с осевым входом воздуха П ст = 1,20 ÷ 1,25.

Многоступенчатый осевой компрессор представляет собой несколько соединенных последовательно ступеней. Степень повышения давления такого компрессора представляет собой произведение степеней повышения давления составляющих его ступеней:

Пк = Р1 / Р2 = П1СТ П2СТ... П і СТ

где Р1 и Р2- давление на входе и выходе из компрессора;

і - число ступеней компрессора.

С ростом давления от ступени к ступени увеличивается плотность воздуха. Поэтому проходные сечения компрессора к выходу должны уменьшаться. Чтобы высота лопаток на последних ступенях не была слишком малой, скорость воздуха на.выходе из компрессора значительно ниже его скорости на входе. Если на входе она составляет 120 – 200 м/с, то на выходе – 100 – 140 м/с.

На расчетном режиме (при расчетном соотношении осевой скорости потока и окружной скорости колеса на данном радиусе) воздух обтекает лопатки компрессора плавно.

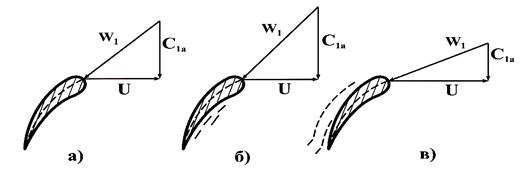

Рис.6.13 Характер обтекания лопаток на расчетном(а) и нерасчетном(б, в) режимах

На других режимах плавное обтекание нарушается, и возникают срывы потока с поверхности лопаток (Рис.6. 13). В этих случаях возникает неустойчивая работа компрессора (нерасчетный режим работы),называемая помпажом.

В этом случае возможны два варианта (режима) работы компрессора:

первый, когда расход воздуха, а, следовательно, и осевая скорость больше расчетной (С1а > Срас);

второй, когда расход меньше расчетного (С1а < Срас).

Первый случай реализуется при полете с большой скоростью и малыми оборотами двигателя (на режимах снижения самолета). При этом треугольник скоростей (Рис.6.13,б) на входе в колесо изменяется таким образом, что поток с относительной скоростью W1 ударяет в «спинку» лопатки. Возникающее вихреобразование на «корытце» не развивается, а быстро затухает, так как у «корытца» находится зона повышенного давления. Компрессор работает, хотя и с пониженным КПД, но устойчиво, без помпажа.

Второй случай реализуется при запуске и работе на высоких оборотах при малой скорости полета (на взлете и наборе высоты). Поток с относительной скоростью W1, ударяет в «корытце» лопатки (Рис.6.13,в), срыв развивается в зоне пониженного давления на «спинке» и не затухает. Если таким обтеканием охвачено несколько первых ступеней, то возникает помпаж.

Внешне помпаж проявляется в виде характерного звука, не свойственного нормальной работе, и тряски двигателя. У двигателя уменьшается тяга, вследствие снижения расхода воздуха: нарушается устойчивое горение в камере сгорания вследствие пульсаций потока за компрессором; возможна поломка компрессора вследствие повышения вибрации. Поэтому неустойчивая работа компрессора недопустима.

Существует несколько мер предупреждения помпажа. Наиболее распространенными из них являются:

- перепуск воздуха в атмосферу из-за первых ступеней;

- применение поворотных лопаток спрямляющих аппаратов;

- применение многокаскадных компрессоров.

6.4.4 КАМЕРА СГОРАНИЯ

Камера сгорания служит для образования топливовоздушной смеси, эффективного ее горения, а также преобразования потенциальной энергии топливно - воздушной смеси в кинетическую энергию газового потока. Она является одним из наиболее ответственных узлов двигателя. Процессы, протекающие в камере, весьма сложны и не поддаются точному расчету. В связи с этим выполнение требований, предъявляемых к камерам, основывается на опытных данных, получаемых в процессе доводки аналогичных камер. (Частота колебаний -120 ДцБ).

Камеры сгорания ВРД должны обеспечивать:

- надежное воспламенение смеси при запуске как на земле, так и в полете;

- устойчивость процесса горения на всех режимах;

- малую длину факела пламени и равномерность температуры на выходе;

- надежное охлаждение наиболее нагретых частей, исключающее их прогорание или коробление;

- максимальную полноту сгорания при минимальных потерях тепла;

- минимальные гидравлические сопротивления для снижения потерь энергии;

- возможно большую теплопроводность, т.е. возможно большее выделение тепла в единице объема камеры.

Для осуществления реакции горения необходимо взаимодействие двух компонентов: топлива и окислителя. В ТРД в качестве топлива обычно применяется керосин, представляющий собой продукт прямой фракционной перегонки нефти. В качестве окислителя применяют воздух, в каждом килограмме которого содержится 0,232 кг кислорода. Для организации эффективного горения топливо в определенных пропорциях смешивают с воздухом. Состав смеси топлива с воздухом принято характеризовать коэффициентом избытка воздуха:

α = Gy / Gy. c, где Gy - удельный расход поступающего в камеру воздуха, т.е. расход воздуха, отнесенный к 1 кг расхода топлива, Gy.c - стехиометрический удельный расход воздуха, т.е. расход воздуха, необходимый для полного сгорания 1кг топлива.

При α = 1 смесь называется стехиометрической, при α < 1 - «богатой», а при α >1-«бедной» топливом.

Керосино- воздушная смесь однородного состава может воспламеняться и устойчиво гореть при условии:

0,4 < α < 1,4

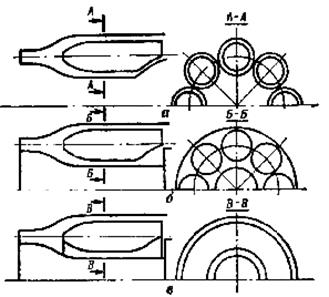

Камеры сгорания ВРД бывают трех типов: трубчатые (индивидуальные), трубчато-кольцевые и кольцевые (Рис. 6.14).

Трубчатые камеры представляют собой набор индивидуальных камер сгорания,

равномерно расположенных по окружности за компрессором. Каждая камера имеет

свой кожух (корпус) и жаровую трубу с топливоподающей форсункой.

Трубчато-кольцевая камера образуется внутренним и наружным корпусами, концентричными относительно оси двигателя, и отдельно жаровые трубы,

|

расположенные между этими корпусами.

Рис. 6.14 Типы камер сгорания:

а) трубчатая; б) трубчато-кольцевая; в) кольцевая

Жаровые трубы аналогичны трубам индивидуальных камер сгорания.

Кольцевая камера образуется концентричными с осью двигателя внутренним и наружным корпусами и жаровой трубой, установленной между ними. Она представляет собой также две концентричных с осью двигателя оболочки вращения. В передней части жаровой трубы (головке) со стороны компрессора расположены форсунки.

Конструктивно камера сгорания (Рис. 6.15) состоит из наружного 1и внутреннего 2 корпусов, отштампованных из жаропрочной листовой стали. Между ними установлена жаровая труба с фронтальным устройством (головкой) 5, через форсунки которого вводится топливо. Жаровая труба состоит из наружной 3и внутренней оболочек. В передней части трубы образуется зона горения 6, а остальная часть образует зону смешения 7, куда через отверстия в обечайках поступает вторичный воздух. Температура газа перед турбиной из условий прочности лопаток рабочего колеса не должна превышать 1300-1650° К. Такая температура может быть получена при коэффициенте избытка воздухаα = 3- 4.

Рис. 6.15 Кольцевая камера сгорания

В настоящее время преимущественно применяются кольцевые (реже трубчато-кольцевые) камеры сгорания, которые имеют ряд преимуществ перед трубчатыми.

6.4.5 Турбина

Турбина служит для преобразования кинетической энергии газового потока в механическую работу на валу (привод компрессора, воздушного винта и вспомогательных агрегатов).

Кроме того на ней происходит частичное увеличение скорости газового потока

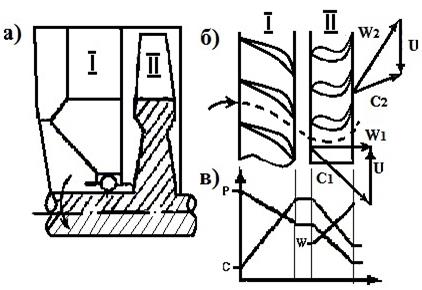

Основными элементами турбины (Рис. 6.16) являются статор I и ротор II. У статора лопатки, которые закреплены на корпусе двигателя и являются сопловым аппаратом, образуют межлопаточное пространство, а ротор, состоит из венца лопаток, закреплённых на рабочем колесе. В сопловом аппарате, имеющем сужающиеся межлопаточные каналы, происходит увеличение скорости газового потока. В рабочем колесе межлопаточные каналы могут быть сужающимися или постоянного сечения. В первом случае газовый поток изменяет направление и увеличивает кинетическую энергию (реактивная турбина), во втором - осуществляется лишь поворот потока (активная турбина).

Рис. 6.16 Схема осевой ступени турбины

В ВРД применяются реактивные турбины. При этом вводится понятие о степени реактивности ρ, которая представляет отношение адиабатической работы расширения газа в каналах рабочего колеса к адиабатической работе расширения в ступени турбины

ρ =L ад.к. / L ад.т.

Поскольку лопатки турбины, как и лопатки компрессора, имеют закрутку по высоте, то обычно указывают степень реактивности на среднем радиусе лопаточного венца, которая равна 0,3-0,4.

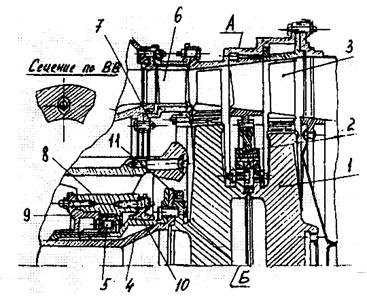

Турбина состоит (Рис. 6.17): из статора А и ротора Б. Статор турбины включает наружный корпус, лопатки сопловых аппаратов 6и внутренние бандажные кольца. Наружный корпус выполняется в виде отдельных силовых колец, соединенных фланцами. Крепление лопаток сопловых аппаратов, обеспечивает им свободное радиальное перемещение, компенсируя температурные давления корпуса, бандажных колец и лопатки. Диски I ротора турбины между собой и относительно вала 4 центрируются по цилиндрическим поверхностям и стягиваются болтами.

Рис. 6.17 Конструкция турбины

Передача крутящего момента у приведенной турбины от диска к диску и к валу осуществляется эвольвентными шлицами 11. Полость подшипника 5 уплотнена лабиринтными уплотнениями 9 и 10. Уплотнение 2 препятствует перетеканию газа из области повышенного (до соплового аппарата) в область пониженного (за сопловым аппаратом) давления. Все детали турбины изготавливаются из жаропрочных сплавов. Особенно высоки требования к жаропрочности материала лопаток и дисков.

6.4.6 Форсажная камера

Форсированием ТРД называется кратковременное увеличение его тяги по сравнению с тягой на взлетном режиме. Форсирование может применяться для сокращения длины разбега при взлете, для кратковременного увеличения скорости в горизонтальном полете, для увеличения скороподъемности.

Увеличение, тяги ТРД может быть получено путем увеличения расхода воздуха или удельной тяги.

Основным способом значительного форсирования тяги является дожигание топлива в дополнительной (форсажной) камере сгорания, установленной за турбиной. Дело в том, что газ после турбины имеет достаточно большое количество кислорода, который может быть использован для дожигания топлива.

Форсажная камера располагается за турбиной, где и происходит дополнительное сжигание топлива. Она состоит из наружного и внутреннего кожухов и форсунок.

6.4.7 Выхлопное устройство

Выхлопное устройство (ВУ) служит для осуществления процесса расширения газа и отвода его за пределы самолетной конструкции. В общем случае ВУ (рис. 6.18) состоит из выхлопной 1 и удлинительной 4труб, сопла 5, устройства для реверса или девиации (отклонения) тяги и шумопоглощаюащего устройства.

В выхлопной трубе, состоящей из корпуса 1, центрального тела 2 и соединительных стоек 3, поток, закрученный лопатками турбины, спрямляется. С целью уменьшения скорости и гидравлических потерь ее канал выполняется расширяющимся и скорость потока несколько падает, а температура и давление возрастает

В сопле происходит расширение газового потока от давления за турбиной Р4 до давления на срезе сопла Р5. При этом желательно обеспечить полное расширение газа (Р5- Р0), так как при выполнении этого условия поток на выходе из сопла имеет строго осевое направление.

Рис. 6.18 Нерегулируемое выхлопное устройство

При использовании в ТРД форсажной камеры сопло должно быть регулируемым. Регулируемые сопла могут быть с подвижным центральным телом или с расширяющимися створками корпуса.

Реверсом тяги называется изменение направления вектора тяги на обратное. Он применяется для уменьшения длины пробега самолета после посадки. Совершенство устройства реверсирования тяги характеризуется коэффициентом реверсирования К р, определяемым в виде отношения величины тяги после и до включения реверса

Кр = Рр / Р

где Рр - величина тяги после включения реверса, (величина К р доходит до 0,6)

Существует большое количество устройств реверса, отличающихся как по схеме, так и по конструктивному оформлению (реверсы механический и аэродинамический, до сопла и за соплом и т.п.). В качестве примера на рис. 6.19 показана схема механического реверса, установленного до сопла. При включении реверса створки 1 поворачиваются гидроцилиндрами вокруг осей 2 и закрывают проход газа к соплу. Газ отклоняется к решеткам профилей 3 и поворачивается против направления полета. В выключенном состоянии створки закрывают решетки и газ беспрепятственно проходит к соплу.

6. 7 ТОПЛИВОПИТАНИЯ СИСТЕМА

Система топливопитания служит для подачи заданного расхода топлива под соответствующим давлением в основную и форсажную камеры сгорания, а при запуске - и в пусковое устройство. Кроме того, эта система используется для питания топливных гидромеханизмов управления и регулирования двигателя.

Хотя системы топливопитания различных двигателей могут существенно отличаться по своей конструкции, они образованы близкими по своему назначению элементами, взаимодействие которых можно рассмотреть на примере принципиальной схемы системы топливопитания ТРДФ (Рис. 6.23). Топливо хранится в топливных баках 1, число, емкость и расположение на самолете которых определяется назначением и компоновкой последнего. Баки соединяют таким образом, чтобы программа их выработки не приводила к существенному смещению центра масс самолета.

Рис. 6.23 Схема топливной системы с форсажем

Топливо из бака 1подается в двигатель подкачивающим насосом 2, который имеет автономный от двигателя привод и создает избыточное давление, значительно превышающее высотность системы топливопитания. Баки, подкачивающие насосы и трубопроводы относятся к самолетной системе, которая подключается к системе двигателя через запорный кран 3. Подкачивающий насос 4системы двигателя приводится во вращение от его вала и подает топливо через расходомер 5, топливомасляный регулятор 6 и фильтр 7 на вход в основной топливный насос 8. Все указанные элементы образуют контур низкого давления. В основном топливном насосе давление повышается, достигая на максимальном режиме 6,0-15,0 МПа. Затем топливо поступает в регулятор 9, дозирующий его расход через форсунки 12 и 13 вкамеру сгорания. За регулятором устанавливается стоп- кран 10и распределительный кран 11, запирающий топливную систему двигателя после его остановки. Он же применяется при аварийном останове двигателя. После топливомасляного радиатора к основной топливной системе подключается контур форсажной камеры. Он состоит из фильтра 7, топливного насоса 14,повышающего давление перед форсунками 16, и регулятора 15подачи топлива в форсажную камеру.

Для образования начального очага пламени в основной камере при запуске двигателя, когда его обороты малы и насос 8не может создать необходимого давления, топливо в воспламенитель подается с помощью пусковой системы, имеющей насос с автономным приводом. Топливо из основной системы используется в качестве рабочей жидкости в гидроприводе механизации компрессора (поворотные лопатки, клапаны перепуска воздуха), в силовых гидроцилиндрах и других гидроагрегатах. Для этого оно отбирается от основного регулятора 9. Если гидроагрегаты требуют большей прокачки, то для их питания устанавливается специальный насос и регулятор

К топливу ТРД предъявляются следующие требования:

- большая массовая и объемная теплотворная способность (количество тепла,

выделяемого при сгорании 1 кг или 1л топлива), так как при этом снижается как массазапаса топлива на борту ЛА, так и масса (объем) его баков;

- малое изменение вязкости в пределах температур (от 213 до 323К);

- слабое корозиционное воздействие на конструкционные материалы;

- стабильность химических свойств (иногда повышается с помощью специальных присадок);

- низкая температура кипения, что обеспечивает хорошую "приемистость" двигателя (быстрый переход с режима на режим);

- низкое давление насыщенных паров жидкости, что уменьшает опасность "холодного" кипения (кавитации) и появления газовых пробок в топливном баке;

- пожаро- и взрывобезопасность;

- низкая токсичность.

В качестве топлива для ВРД применяется керосин марок Т-1, ТС-1, Т-2, Т-5, имеющие плотность 0,77- 0,85 г/см. Все они являются продуктами перегонки нефти с интервалом температуры кипения от 400 до 550° К. Лучшим является топливо Т-1, имеющее небольшую плотность, что позволяет увеличить дальность полета, и наименьшее корозиционное воздействие на материалы.

6. 8 СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ

Система смазки двигателя выполняет следующие основные задачи:

- обеспечивает подачу масла к трущимся поверхностям;

- передает во внешнюю среду тепло, полученное маслом от трущихся поверхностей;

- удаляет твердые частицы, образующиеся в результате разложения масла и износа деталей.

Системы смазки по способу использования смазывающей жидкости разделяются на разомкнутые и циркулирующие. В разомкнутой системе жидкость подается на смазываемые поверхности, а затем выбрасывается наружу (чаще сгорает в газовом тракте двигателя). Эти системы предельно просты, но потребляют много масла, вследствие чего применяются только в двигателях кратковременного действия.

В циркуляционной системе масло движется по замкнутому контуру: после поступления на смазываемые поверхности оно собирается и остается в системе для многократного использования.

Циркуляционные системы выполняются замкнутыми и короткозамкнутыми (Рис. 6.17 ).

Масло из бака 1по всасывающей магистрали 2 поступает в нагнетающий насос 3, из которого через обратный клапан 5 под давлением поступает к узлам

|

смазки.

Рис. 6.17 Схема маслосистемы ТРД

Основные опоры смазываются струями из форсунок, подшипники и шестерни приводов - масляным туманом, шестерни редукторов ТВД - струями масла, подаваемого в зону зацепления. Давление и температура масла за насосом 3контролируется датчиками 6 и 7. Постоянство давления масла поддерживается редукционным клапаном 4, который перепускает излишки масла на вход в насос. На входе в магистраль установлен фильтр очистки масла -5 с перепускным клапаном 9. Откачка масла осуществляется насосами 11 (чаще отдельно от каждой опоры). Далее масло через воздухоотделитель 12и топливомасляный или воздушномасляный радиатор 13направляется в бак. Параллельно радиатору устанавливают перепускной клапан Р, который открывается при повышении давления масла до определенной величины. Выравнивание давления в масляных полостях до атмосферного осуществляется центробежным суфлером 14, присоединенным к корпусу коробки приводов агрегатов 15. В него же поступает получаемый в воздухоотделителе 12воздух с парами масла.

Система оборудуется устройствами для заправки, слива и контроля количества масла. Для смазки в ТРД используется масло, получаемое из нефти или синтетические масла различных марок (МК- 8, МК- 20, МС- 22 и другие).