Литье – один из старейших способов получения заготовок (в ряде случаев и готовых деталей). Первым литейным заводом в России был пушечно-литейный завод «Пушечная изба», построенный в Москве в 1479 г.

Большой вклад в развитие литейного производства внесли русские мастера. Андрей Чохов отлил «царь-пушку» массой 21,2 т (1586 г.), Иван Моторин (1734 г.) – «царь-колокол» массой около 200 т. В 1860 г. инженером П. М. Обуховым был отлит стальной ствол 12-фунтовой пушки, который выдержал около 4000 выстрелов.

Методом литья можно изготовить изделия самой сложной конфигурации, которые при помощи других способов получить трудно или невозможно:

- станины станков;

- основания;

- корпуса редукторов и бабок;

- суппорта;

- планшайбы;

- картеры двигателей и т.д.

Стоимость литой детали почти всегда ниже стоимости аналогичной детали, изготовленной другими методами.

Литье – формообразование из жидкого (расплавленного) металла путем заполнения им полости заданной формы и размеров с последующей кристаллизацией. Продукция литья называется отливкой.

Сущность литья сводится к получению жидкого металла нужного химсостава и заливке его в заранее приготовленную литейную форму.

В процессе кристаллизации и охлаждения залитого металла формируются основные механические свойства отливки, определяемые макро- и микроструктурой сплава, его плотностью, наличием неметаллических включений, внутренних напряжений и т. п.

Литьем можно получать заготовки практически любой конфигурации с массой от долей грамма до сотен тонн. относительная простота и невысокая стоимость технологической оснастки; возможность получения изделий из малопластичных материалов (чугуны, силумины, литейные бронзы и латуни), переработка которых другими способами затруднена или невозможна.

Для получения изделий высокого качества применяют сплавы, обладающие необходимыми литейными свойствами: достаточной жидкотекучестью, малой усадкой, однородностью, легкоплавкостью, малой газопоглощаемостью, трещиноустойчивостью и некоторыми другими.

Жидкотекучесть – способность сплава воспроизводить рельеф литейной формы. При недостаточной жидкотекучести форма заполняется не полностью (недолив), и отливка бракуется. Высокой жидкотекучестью обладают силумины, серые чугуны, кремнистые бронзы.

Усадка – уменьшение сплава в объеме и линейных размерах при затвердевании. Линейная усадка выражается отношением:

где  и

и  – размеры формы и отливки соответственно.

– размеры формы и отливки соответственно.

Усадка способствует появлению усадочных раковин, пористости, напряжений, вызывающих коробление отливок и трещин. Линейная усадка в среднем составляет: для серого чугуна 1,0..1,3%, углеродистой стали 1,2…2,4%, легированной стали 2,5…3,0%, силумина 1,0…1,5%, магниевых сплавов 1,0…1,6%, латуней 1,5…1,9%, оловянистых бронз 1,0…1,5%, безоловянистых бронз 1,6…2,2%.

Ликвация – неоднородность химического состава в различных частях отливки. Чем шире температурный интервал кристаллизации сплава и ниже скорость охлаждения, тем больше ликвация. По технологическим признакам литейное производство включает в себя ряд способов, классификация которых определяется государственными стандартами. ГОСТ 18169–86 устанавливает свыше 50 способов литья, среди которых наибольшее применение в производстве получили: литье в песчаные формы (в землю), в оболочковые формы, в металлические формы (кокили), по выплавляемым моделям, под давлением, центробежное и некоторые другие.

Литье в песчаные формы

Литье в песчаные формы (литье в землю) – процесс получения отливок путем свободной заливки расплавленного металла в форму, изготовленную из песка с добавлением глины, воды и небольшого количества специальных добавок.

Литьем в землю получают крупногабаритные отливки.

Модельный комплект – это совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости, соответствующей контурам отливки. модельный комплект включает модели, модельные плиты, стержневые ящики и другие приспособления.

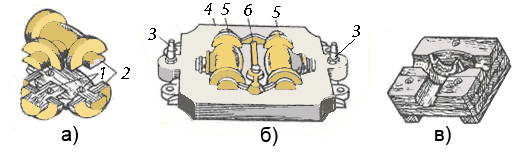

Литейная модель (Рисунок 5.2, а) – приспособление, с помощью которого в литейной форме получают полость с формой и размерами, близкими к конфигурации получаемой отливки. Модели бывают неразъемные, с отъемными частями и др.

Модельная плита (Рисунок 5.2, б) – металлическая плита с закрепленными на ней моделями и элементами литниковой системы. Ее применяют, как правило, при машинной формовке.

Стержневой ящик (Рисунок 5.2, в) – приспособление, служащее для изготовления стержней. Стержневые ящики бывают цельные, разъемные, вытряхные и др.

| 1 – центрирующие шипы; 2 – стержневые знаки; 3 – центрирующие штыри; 4 – металлическая плита; 5 – модели отливок; 6 – модели элементов литниковой системы |

| Рисунок 5.2 Модельный комплект | а – литейная модель; б – модельная плита; в – стержневой ящик для корпуса вентиля |

Исходным документом для разработки чертежа модельно-литейных указаний является чертеж детали (Рисунок 5.3, а), на котором указаны разъем модели и формы, положение отливки в форме при разливке, припуски на механическую обработку, формовочные уклоны, число стержней, размеры стержневых знаков, границы стержней и т. п. Оформление чертежей элементов литейной формы и отливки осуществляется по ГОСТ 3.1125- 88.

|

| Рисунок 5.3 Чертежи: а – детали; б – элементов литейной формы для корпуса вентиля |

Поверхность разъема модели и формы должна обеспечивать свободное извлечение модели из формы при минимальном числе стержней и отъемных частей. При этом обрабатываемые поверхности отливки должны находиться преимущественно в нижней полуформе, что гарантирует получение плотной обрабатываемой части отливки.

На чертеже поверхность разъема модели и формы обозначают линией МФ и стрелками направления верха В и низа Н (Рисунок 5.3, б).

Припуск на механическую обработку – слой металла, удаляемый в процессе механической обработки отливки с ее обрабатываемых поверхностей для обеспечения заданной геометрической точности и качества поверхностей детали. На чертеже отливки припуск на механическую обработку изображают сплошной тонкой линией.

Формовочные уклоны служат для удобства извлечения модели из формы без ее разрушения и для свободного удаления стержня из стержневого ящика. Уклоны выполняют в направлении извлечения модели из формы. Величину формовочных уклонов выбирают по ГОСТ 3212–92 и указывают на чертеже.

Сопряжения стенок в отливках выполняют скруглениями для облегчения извлечения модели из формы, предотвращения появления трещин и усадочных раковин в отливках. Для получения отливки с заданными размерами ее модель должна быть больше отливки на величину усадки.

Модели и стержневые ящики для единичного и серийного производства изготовляют деревянными, а для массового производства – из чугуна, алюминиевых сплавов, пластмассы. модели монтируют на заранее подготовленных плитах.

Металлические модельные плиты и стержневые ящики используют в массовом и крупносерийном производствах. Они более долговечны, точны, имеют малую шероховатость поверхности и не деформируются при хранении. Изготовление литейных форм с применением металлических модельных плит и стержневых ящиков обеспечивает большую точность и хорошее качество поверхности отливок.

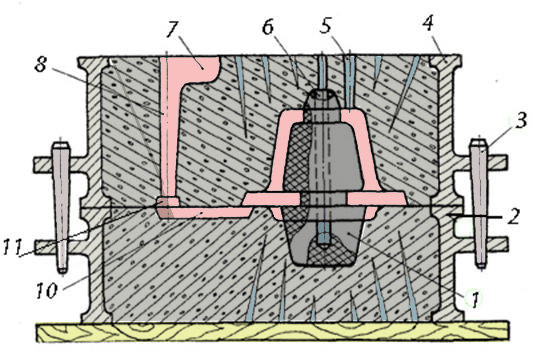

На рисунке 5.4 показана форма в сборе перед заливкой металла.

| 1 – стержень; 2, 4 – верхняя и нижняя опоки; 3 – штырь; 5 – выпор; 6 – канал для отвода газов; 7 – литниковая чаша; 8 – стояк; 9 – шлакоуловитель; 10 – питатель |

| Рисунок 5.4 Литейная форма в сборе |

Формовочную смесь, состоящую из песка (80…90 %), глины (12…8 %) и других компонентов, добавляемых в небольших количествах, увлажняют водой и засыпают в формовочные приспособления – опоки. Затем в опоку укладывают половину модели, засыпают формовочной смесью и утрамбовывают на вибpoмашинах или прессах. После извлечения модели получается полуформа. Аналогично изготовляют и вторую полуформу, используя другую половинку модели. В верхней полуформе предусматривают систему литниковых каналов 7, 8, 9, 10 (Рисунок 5.4) для заливки металла, а также выпор 5 для выхода газов из полости формы.

После установки стержня I производят сборку полуформ, устанавливая верхнюю опоку 4 на нижнюю 2 и фиксируя центрирующими штифтами 3.

Для лучшей вентиляции (газопроницаемости) формы в ее обеих половинках делаются наколы.

После заливки формы и затвердевания отливки литейную форму разрушают, извлекают отливку из опоки и освобождают ее от формовочной смеси.

Отрезку элементов литниковой системы (стояков, выпоров, питателей и др.) выполняют на фрезерных, шлифовальных станках или газовой резкой.

Для экономии материалов отработанную формовочную смесь и обрезки металла регенерируют.

Технологический процесс получения формы:

|

|

|

| Модельная плита | Установка модели на плите | Установка нижней опоки |

|

|

|

| Засыпка песчаноглинистой смеси | Уплотненна смесь | Установка верхней модели |

|

|

|

| Установка литниковой системы | Засыпка и уплотнение смеси | Система перед заливкой металла |

|

| |

| Заливка металла | Полученная отливка | Готовая деталь после механообработки |

Основные достоинства процесса – низкая стоимость технологической оснастки, возможность получать любые по массе и размерам отливки.

Недостатки: низкая точность размеров (14…16 квалитеты); большая шероховатость поверхности (Rz 320 и грубее); крупнозернистая дендритная структура отливки с невысокими механическими свойствами.

Основными причинами низкой точности размеров и формы являются:

- наличие разъема в форме;

- осыпание формовочной смеси при транспортировке и заливке;

- расталкивание модели при выемке;

- податливость формы.

Вопросы для самоконтроля

- Сущность метода получения заготовок литьем.

- Основные способы литья и их сущность.

- Литейные свойства конструкционных материалов.

- Литье в песчаные формы. Модельный комплект.

- Изготовление литейных форм.

Оболочковое литье

При этом способе детали получают в тонкостенных формах-оболочках толщиной 6…15 мм, изготовленных из высокопрочных песчано-смоляных смесей. Форма состоит из двух оболочковых полуформ, соединенных по вертикальной или по горизонтальной линии разъема путем склеивания или при помощи скоб или струбцин. Для получения внутренних полостей в отливках при сборке формы в нее устанавливают сплошные или полые стержни.

Оболочки изготавливают из песчано-смоляных смесей горячего отверждения. Наполнитель – мелкозернистый кварцевый песок – должен иметь минимальное содержание глины. с увеличением содержания глины повышается расход смолы – связующего. Для повышения термохимической устойчивости в смесь иногда добавляют хромомагнезит. В качестве связующего широко применяют пульвербакелит –.фенолоформальдегидная смола с добавками уротропина. Такая смола при 70…80° С размягчается, при 100…120° С плавится, превращаясь в клейкую жидкость, покрывающую поверхность зерен песка тонкой пленкой. При дальнейшем нагреве до 200…250° С смола необратимо затвердевает, обеспечивая, высокую прочность оболочковой формы. При нагреве выше 400…450° С смола начинает выгорать, что приводит к снижению, а затем к полной потере прочности форм – оболочек.

Модельная оснастка для изготовления оболочковых форм включает модели, подмодельные плиты, ящики для формовки стержней, приспособления для съема оболочек с подмодельной плиты. Модели и стержневые ящики часто изготавливают из серого чугуна, который хорошо обрабатывается, обладает высокой стойкостью при многократно повторяемых циклах (нагрев – охлаждение) при формовке, хорошо сопротивляется абразивному износу смеси. Реже модельную оснастку изготавливают из стали и алюминиевых сплавов.

Технологический процесс изготовления оболочковых литейных форм бункерным (наиболее производительным) способом состоит из следующих этапов (рисунок 5.5):

- модель 1 закрепляется на металлической подмодельной плите 2 (Рисунок 5.5,а);

- плиту с моделью нагревают до температуры 200…250 оС;

- плиту с моделью закрепляют на поворотном бункере 5 с формовочной смесью 3 (Рисунок 5.5,б);

- поворачивают бункер на 180о. При этом смесь высыпается на модель и плиту (Рисунок 5.5,в). Смола быстро плавится и затвердевает. За 10…20 с образуется полутвердая оболочка 4 толщиной 5…15 мм;

- поворачивают бункер в исходное положение (Рисунок 5.5,г);

- снимают модельную плиту с оболочкой и помещают в электрическую печь, нагревая до 300…350оС в течение 1…3 мин для окончательного затвердевания смолы;

- готовую оболочку (полуформу) снимают с модельной плиты при помощи выталкивателей (Рисунок 5.5,д);

- для получения формы полуформы склеивают (Рисунок 5.5,е,ж) или соединяют другими способами;

- собранные формы устанавливают в контейнеры (опоки) на слой песка и засыпают чугунной дробью;

- заливают через литниковую систему жидкий металл и выдерживают для кристаллизации;

- извлекают отливу из опоки.

Преимущества литья в оболочковые формы по сравнению с литьем в землю: более высокая точность (12…14 квалитеты) и качество поверхности (Rz 160…40); высокая газопроницаемость оболочек, что существенно снижает брак по газовым пузырям и раковинам; меньше расход формовочной смеси (в 20…30 раз); процесс легко механизировать и автоматизировать; высокая производительность формовки (до 500 оболочек в час).

Недостатки:

- ограниченная масса отливок (до 300 кг, наиболее экономично до 50…80 кг);

- большая стоимость формовочных материалов за счет высокой стоимости смолы.

| 1 – модель детали; 2 – подмодельная плита; 3 – формовочная смесь; 4 – оболочка Литье в оболочковые формы |

| Рисунок 5.5 Схема технологического процесса изготовления оболочковой формы |

Вопросы для самоконтроля

- Сущность метода литья в оболочковые формы.

- Изготовление оболочки. Модельная оснастка для изготовления оболочковых форм.

- Технологический процесс изготовления оболочковых литейных форм.