Увеличение размера зерна аустенита незначительно влияет на прочностные свойства стали, но сильно снижает ее пластичность, ударную вязкость, усталостную долговечность. С уменьшением же размера зерна, как правило, повышается прочность, пластичность и вязкость. Поэтому лучшими механическими свойствами характеризуются мелкозернистые стали.

Основы термической обработки

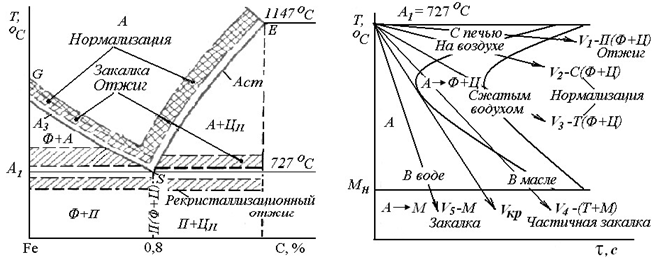

Термическая обработка представляет собой процесс, состоящий из трех основных операций: нагрева, выдержки и охлаждения. Получаемая структура и механические свойства стали обусловливаются теми структурными превращениями, которые происходят при нагреве - в соответствии с диаграммой состояния железо-углерод (рис. 3.4, а) и при охлаждении - в соответствии с диаграммой изотермического распада аустенита (рис. 3.4, б).

А б

Рис. 3.4. Виды термической обработки стали У8 в зависимости от температуры

нагрева (а) и скорости охлаждения (б)

В зависимости от температуры нагрева по отношению к критическим точкам АС 1, АС 3 и Aсm (табл. 3,1) термическая обработка подразделяется на полную, неполную и низкотемпературную (рис. 3.4, а), а в зависимости от скорости охлаждения – на отжиг, нормализацию и закалку (рис. 3.4, б).

Таблица 3.1. Температуры критических точек некоторых сталей

| Марка стали | 40Х | 45Г2 | У8 | У10 | У12 | 9ХС | ХВГ | |||

| А1,ОС | ||||||||||

| А3, Aсm, ОС | - |

Отжиг

Отжиг - разупрочняющая термическая обработка, состоящая из нагрева до температуры выше фазовых превращений, выдержки и медленного охлаждения (с печью) до заданных температур (например, для стали до 500-600 ОС) и далее на воздухе. Отжиг проводят с целью перекристаллизации структуры стали и максимального ее разупрочнения перед пластической деформацией или механической обработкой резанием.

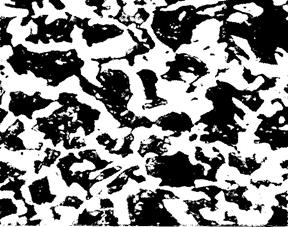

Полный отжиг преимущественно применяется для доэвтектоидных сталей. Он состоит из нагрева выше температуры А 3 на 30-50 ОС (см. рис. 3.4, а), выдержки и медленного охлаждения (с печью) до 500-600 ОС и далее на воздухе на структуру, состоящую из феррита и перлита (рис. 3.5, а).

Полный отжиг для заэвтектоидных сталей с нагревом выше Аcm не применяется, так как он приводит к образованию карбидной сетки, которая сильно повышает хрупкость стали (см. рис. 2.4, в).

Неполный отжиг преимущественно применяется для заэвтектоидных сталей. Он состоит из нагрева выше температуры A1, но ниже Асm и приводит к образованию структуры зернистого перлита (см. рис. 2.4, г). Охлаждение должно быть медленным, чтобы обеспечить сфероидизацию и коагуляцию образовавшихся карбидов при охлаждении до 650-620 ОС. Структура зернистого перлита характеризуется низкой твердостью, высокой пластичностью и вязкостью.

А б

Рис. 3.5. Микроструктура (феррит и перлит) стали 40 после полного отжига (а) и нормализации (б)

Нормализация

Нормализация - термическая обработка, состоящая из нагрева выше температур АС3 или Асm на 30-50 ОС (см. рис. 3.4, а), выдержки и охлаждения на воздухе. Нормализацию проводят с целью устранения крупнозернистой структуры стали, полученной после литья или горячей деформации.

По сравнению с отжигом при нормализации доэвтектоидной стали образуется более дисперсная (измельченная) феррито-перлитная структура (рис. 3.5, б), характеризующаяся несколько более высокой прочностью и твердостью. Для заэвтектоидных сталей нормализация применяется с целью устранения цементитной сетки.

Рекристаллизационный отжиг (см. рис. 3.4, а)для снятия наклепа (деформационного упрочнения) после холодной пластической деформации. Для низкоуглеродистых сталей, чаще подвергаемых холодной деформации (листовой штамповке, волочению), рекристаллизационный отжиг проводится при температурах 680–700 ОС с последующим охлаждением на воздухе. При отжиге стали происходит рекристаллизация феррита, а также протекают процессы коагуляции и сфероидизации цементита.

Закалка

Закалка – упрочняющая термическая обработка стали, состоящая из нагрева выше температур фазового превращения на 30-50 ОС, выдержки и охлаждения со скоростью выше критической V КР ( см. рис. 3.4, б) с целью получения мартенситной структуры. Закалку углеродистых сталей обычно проводят в воде, а легированных – в масле.

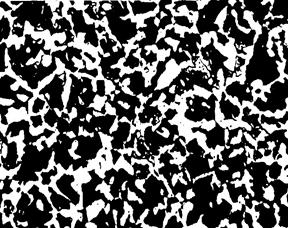

Мартенсит, образующийся после закалки стали, представляет собой упорядоченный пересыщенный твердый раствор углерода в α-Fe с объемноцентрированной тетрагональной (ОЦТ) решеткой (рис. 3.6).

Рис. 3.6. Кристаллическая ячейка мартенсита – ОЦТ

(тетрагональность с/а>1)

В процессе превращения кристаллическая решетка мартенсита когерентно сопряжена с кристаллической решеткой аустенита по определенным кристаллографическим плоскостям. При этом вследствие разности объемов аустенита и мартенсита возникают значительные напряжения, вызывающие повышение плотности дислокаций до 1011 1012 см-2 с появлением многочисленных субграниц, двойников, дислокационных сплетений, в совокупности обусловливающих высокую твердость и хрупкость мартенсита.

В кристаллах мартенсита атомы углерода преимущественно располагаются вдоль оси [001], вызывая тетрагональность (с/а 1), которая служит структурным признаком мартенсита: есть тетрагональность – есть мартенсит, нет тетрагональности – есть феррит.

Мартенситная диаграмма

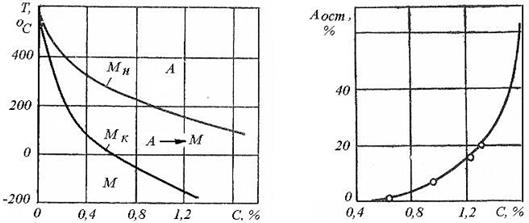

Мартенситное превращение (см. рис.3.4, б) происходит при скорости охлаждения стали больше критической (V ≥ V КР) в температурном интервале МН-МК (рис.3.7), когда ГЦК решетка аустенита по бездиффузионному (сдвиговому) механизму превращается ОЦТ решетку мартенсита без изменения концентрации углерода и легирующих элементов.

а б

а б

Рис. 3.7. Диаграмма мартенситного превращения (а) и влияниие концентарации углерода на количество остаточного аустенита (б)

Из рис. 3.7, а видно, что с увеличением содержания углерода температуры начала МН и окончания МК мартенситного превращения понижаются, и при содержании углерода C > 0,6% температура МК лежит в области отрицательных температур. Поэтому после закалки в структуре таких сталей содержатся остаточный аустенит (АОСТ), количество которого увеличивается (рис. 3.7, б) с повышением содержания углерода и легирующих элементов в стали.

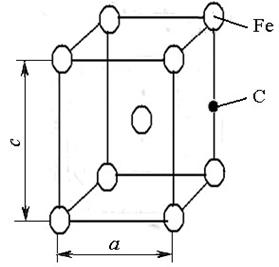

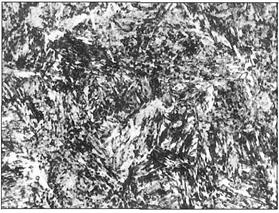

Мартенситное превращение происходит в условиях непрерывного охлаждения стали: если охлаждение остановить, то мартенситное превращение прекратится. Кристаллы мартенсита имеют форму реек, видимых под микроскопом в виде игл (рис.3.8, а).

а - мартенсит б - м артенсит и феррит

Рис. 3.8. Микроструктура доэвтектоидной стали после полной (а)

и неполной (б) закалки. х500

Закалка подразделяется на полную, с нагревом выше А 3 или А сm, и неполную, с нагревом в интервале А 1- А сm.

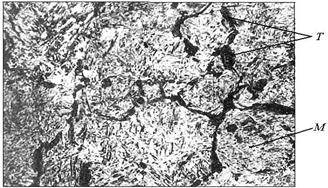

Доэвтектоидные стали преимущественно подвергают полной закалке на структуру мартенсита (рис.3.8, а). Неполная закалка для этих сталей с нагревом в интервале А 1- А 3 не применяется, так как приводит к образованию структуры, состоящей из мартенсита с включениями феррита-мягкой структурной составляющей, снижающей твердость и износостойкость изделия (рис.3.8, б).

Заэвтектоидные стали подвергают только неполной закалке на структуру матренсит+зернистый цементит+ Аост.

Преимущества неполной закалки заэвтектоидной стали:

-наличие в структуре глобулярного цементита обеспечивает высокую твердость, прочность и достаточно высокую пластичность;

-меньшее количество остаточного аустенита, которого в стали содержится после неполной закалки 5-7 %, а после полной – 10-15 %;

-уменьшение окисления и обезуглероживания поверхности изделия; -снижение уровня закалочных напряжений; -экономия энергии.

Частичная закалка происходит при скорости охлаждения, меньшей критической, то есть в случае пересечения кривой охлаждения только первой ветви С-образной кривой (см. рис.3.4, б). Полученная структура троостомартенситная (рис.3.9), которая приводит к некоторому снижению твердости.

Рис. 3.9. Микроструктура доэвтектоидной стали после