Семинар 13-20 марта.

Основные принципы расчета таблицы прокатки

Записываем…..

Алгоритм расчета редукционного стана.

Расчет калибровки валков.

Для расчета калибровки валков задаются законом распределения обжатий по клетям:

пониженные обжатия применяют в первых трех-четырех и в предпоследних двух-трех клетях, а в последних 4-х чистовых клетях обжатие вообще не предусматривают (e=0), т.е. они считаются калибровочными. В этом случае преследуется цель: повышение износостойкости калибров и получение стабильного наружного диаметра труб при продолжительной кампании комплекта валков;

в средних клетях стана большинство иностранных фирм используют равномерное распределение деформации, т.е. в каждой клети стана дают примерно одинаковые частные обжатия. Исследования показали, что при редуцировании с натяжением более целесообразным является падающий режим частных обжатий, так как при этом выравнивается износ калибров по всем клетям (при равномерном распределении обжатий износ калибров к последним клетям стана больше), а также становятся одинаковыми нагрузки на валки и звенья привода. Разница в частных обжатиях в средних клетях при падающем режиме обжатия составляет 1.5-2%.

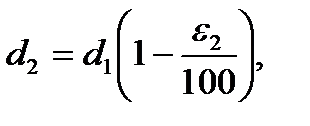

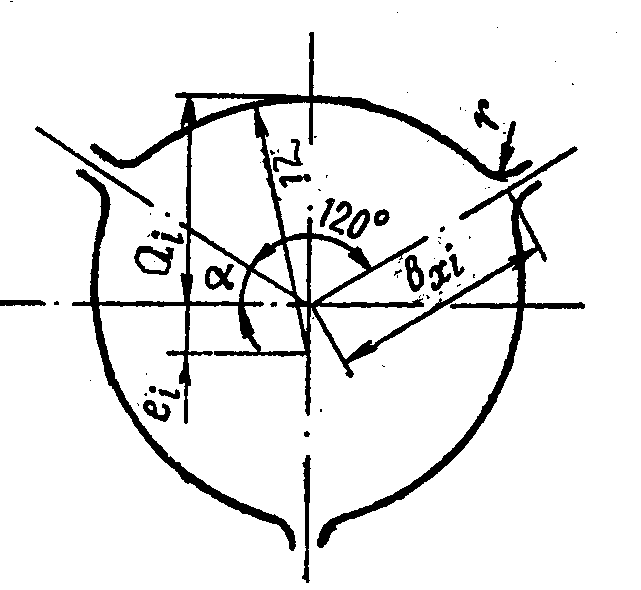

Распределив деформации по клетям стана, приняв частные обжатия равными e1, e2, e3 и т. д., определяют средние диаметры калибров:

……………….

……………….

……………….

При этом должно удовлетворяться равенство

.

.

где dm и d0 – соответственно диаметр трубы до и после редуцирования.

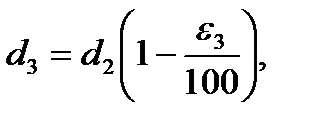

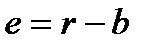

Форма калибров трехвалкового стана показана на рис.1. В станах с рабочими клетями, где положение валков регулируется относительно оси прокатки, калибры растачивают, устанавливая каждый валок на вальцотокарный станок. Калибр в этом случае чаще всего делают овальным, очерчивая его радиусом r с центром, смещенным относительно оси прокатки на величину эксцентриситета e.

Рис.1 Форма калибра в трехвалковых станах.

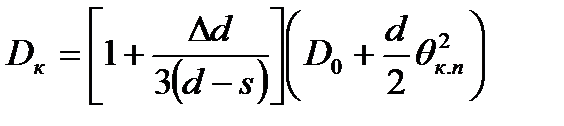

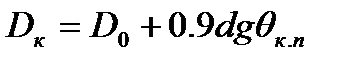

Значения радиусов и эксценриситета калибров для трехвалковых станов определяют по ширине и высоте калибров по формулам:

(1)

(1)

. (2)

. (2)

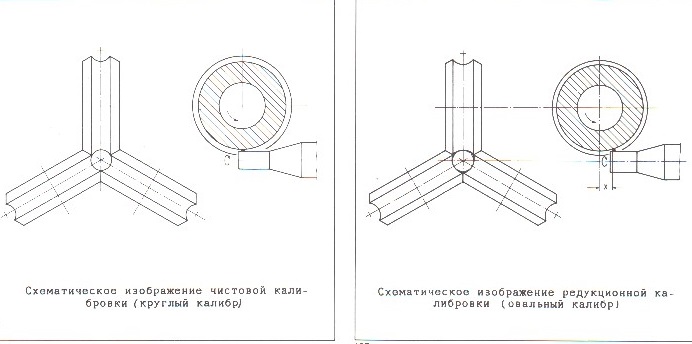

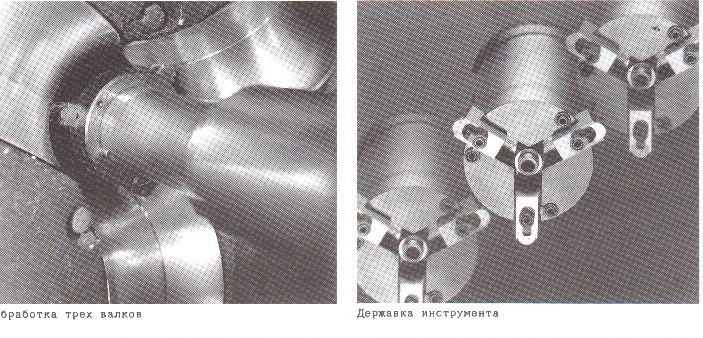

В современных станах с нерегулируемым калибром расточку его ведут на специальных станках. Клеть в сборе устанавливают на станок и валки соединяют с приводом станка; расточка производится круглой фрезой

Рисунок 2 Схема расточки калибров.

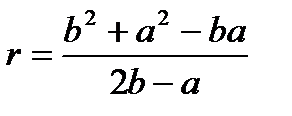

Лишь условно можно в некоторых расчетах принимать, что и в этом случае калибр образован дугой окружности. Диаметр фрезы и параметр Х определяются следующими математическими точными формулами:

, (3)

, (3)

. (4)

. (4)

Угол a для двухвалковых станов равен 90°, а для трехвалковых 60°. Dи – идеальный диаметр валков.

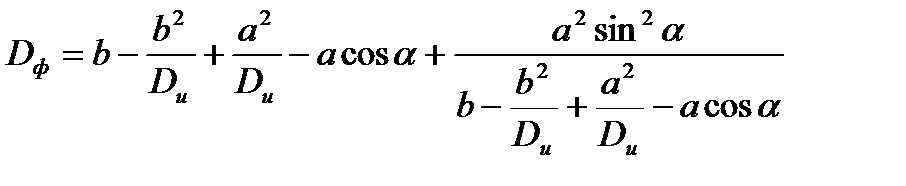

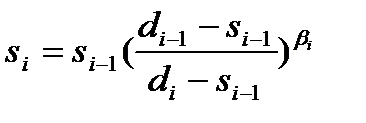

Таким образом, для расчета размеров калибра необходимо знать величины его полуосей a и b, а для их определения – величину овальности калибра

. (5)

. (5)

Существует более точная формула:

. (6)

. (6)

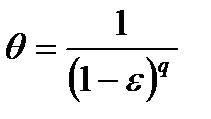

Cтепенной показатель q характеризует возможную величину уширения в калибре. При q=1 приближенно можно считать, что высота предыдущего калибра равна ширине последующего, т.е. в этом случае уширение профиля в калибре не происходит. При q <1 должна происходить утяжка, а при q>1 деформация сопровождается уширением.

Практика показывает, что при редуцировании с натяжением следует полагать q=1±0.25 (в отечественной практике принимают q»1.2).

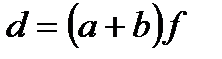

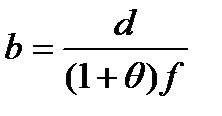

Для трехвалковых клетей:

, (7)

, (7)

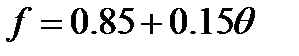

где f – поправочный коэффициент, равный:

, (8)

, (8)

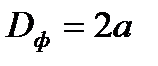

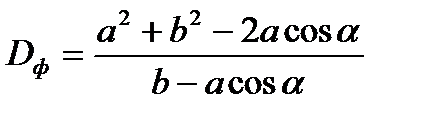

Тогда для трехвалковых станов полуоси калибра определяются зависимостями:

, (9)

, (9)

. (10)

. (10)

Подставляя найденные по формулам (9) и (10) величины а и b в зависимости (3) и (4), можно рассчитать диаметр и установку фрезы.

В таблице 1 (см. приложение), приведена калибровка валков редукционного стана, установленного за непрерывным станом.

Иногда диаметр фрезы не определяют по громоздкой формуле (3), а принимают равным

, (11)

, (11)

или

. (12)

. (12)

и пользуются формулой (4), исходя из рассчитанных значений высоты калибра. При такой системе фактическая ширина калибра будет отличаться от расчетной и, естественно, изменится характер деформации – вместо

уширения в калибре будет происходить утяжка или наоборот. После расточки калибр, образованный тремя валками и фрезой, диаметр которой определен по формуле (11), получается более тесным, а при расчете по формуле (12) он имеет большую овальность.

Калибровку валков обычно ведут на максимальную степень редуцирования, допустимую в данном стане при использовании всех клетей, т. е. На случай изготовления труб минимального диаметра. Для прокатки труб других диаметров используют меньшее число рабочих клетей, извлекая из стана те клети, которые не участвуют в деформации, и устанавливают две клети со специальными подготовленными чистовыми (круглыми) калибрами. Иногда заменяют одну-две предчистовые клети, чтобы несколько изменить режим обжатий в последних работающих клетях.

Расчет скоростного режима.

При расчете скоростного режима по заданным натяжениям требуемое изменение толщины стенки в стане можно получить, если проделать несколько предварительных расчетов.

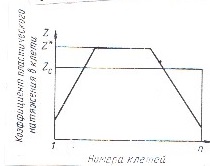

Для получения наибольшего утонения стенки трубы или для достижения заданного утонения стенки при наименьших значениях натяжений целесообразно в первых и последних клетях получать максимальные приращения натяжений.

В средних клетях стана коэффициенты пластических натяжений принимаются постоянными:

z i =zc*=const

Рисунок 3 Распределение коэффициентов натяжений по клетям.

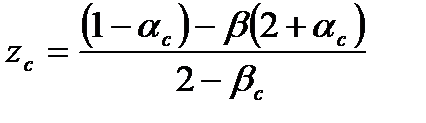

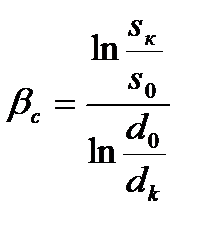

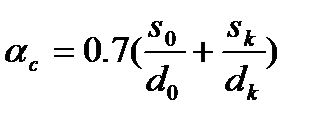

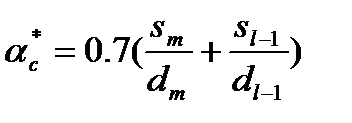

Для определения zc* предварительно подсчитывается средний коэффициент пластического натяжения в стане (zc):

(13)

(13)

где

. (14)

. (14)

Средний коэффициент пластического натяжения в стане определяется из условия, что заданное изменение толщины стенки трубы будет получено, если коэффициенты пластических натяжений во всех клетях равны zc (рис. 3). Поскольку в соответствии с принятым законом распределения натяжений коэффициенты пластических натяжений в средних клетях стана постоянны, то их можно определить по формуле (13), в которую подставляются:

;

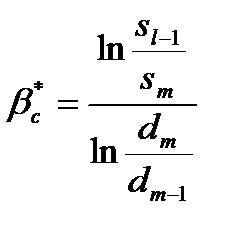

;  . (15)

. (15)

где m и l – номера клетей в начале и в конце стана, в которых заканчивается нарастание натяжений.

Расчеты скоростного режима, обеспечивающего заданное изменение толщины стенки трубы в стане, осуществляется по следующему алгоритму:

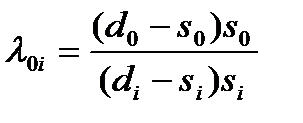

1. Определяются: средний коэффициент пластического натяжения в стане (zc) по формуле (1); последовательно основные параметры процесса редуцирования в первых (тормозных) клетях стана из условия, что зона опережения распространяется на всю контактную поверхность:

а) коэффициент переднего пластического натяжения по формуле

, (16)

, (16)

при

; (17)

; (17)

б) толщина стенки трубы по формуле

; (18)

; (18)

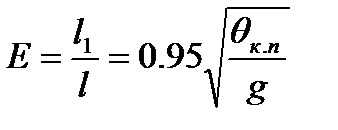

в) суммарный коэффициент вытяжки

(19)

(19)

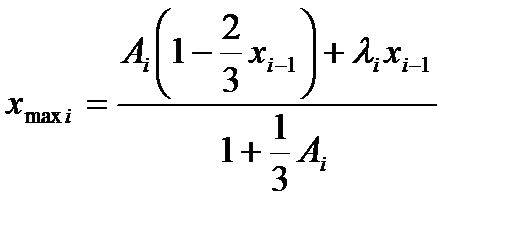

г) катающие диаметры в клетях 1,2…(m-1), для которых xi £ zc по формуле

(20)

(20)

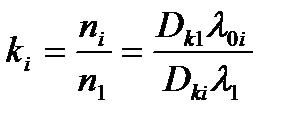

с подстановкой qк=p/а и коэффициенты оборотов валков по формуле

(21)

(21)

Расчет по этой схеме ведется до клети m включительно, для которой xi>zc.

2. Определяются последовательно основные параметры процесса редуцирования, начиная с последней клети, из условия, что площадь зоны опережения равна нулю:

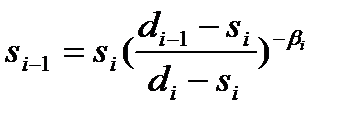

а) коэффициент заднего пластического натяжения по формуле

, (22)

, (22)

при

; (23)

; (23)

б) толщина стенки трубы перед i-той клетью по формуле (18):

;

;

в) суммарный коэффициент вытяжки по формуле (19);

г) катающие диаметры в клетях (l+1), (l+2),…,n, для которых xi+1 £ zc, по формуле (20) с подстановкой qк=0.

Расчет по этой схеме ведется до клети l включительно, для которой

xl-1 > zc.

3. В соответствии с принятым законом распределения натяжений должно выполняться условие l+m<n, т.е. число клетей, в которых нарастает натяжение в начале и конце стана, должно быть меньше общего числа клетей.

Если l+m³n, то расчет прекращается. В этом случае результат расчета показывает, что заданного изменения толщины стенки трубы нельзя достигнуть.

4. Предварительно рассчитывают основные параметры процесса редуцирования в клетях m и l. При этом принимается xm = zc; xl-1 = zc.

5. Определяется коэффициент пластического натяжения в средних клетях стана (клети от (m+1) до (l-1)) по формуле (13) с подстановкой значений b*с и a*с из (15).

6. Пересчитываются основные параметры процесса редуцирования в клетях m и l. При этом принимается xm = z*c; xl-1 = z*c.

Поскольку всегда z*c >яzc, то может возникнуть случай, когда коэффициент переднего пластического натяжения в клети m и коэффициент заднего пластического натяжения в клети l будут больше, чем это допускается тянущей способностью клетей.

Обычно это появляется при расчете скоростного режима редуцирования труб с максимальным натяжением при небольшом суммарном обжатии по диаметру, когда величины z*c и zc значительно отличаются друг от друга.

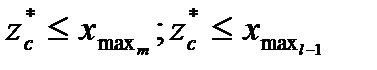

Всегда должно выполняться условие:

.

.

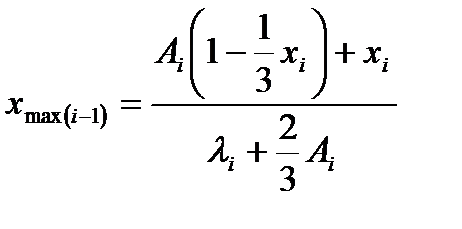

7. Рассчитываются основные технологические параметры для средних клетей стана, начиная с (m+1)-й клети. Коэффициент пластического натяжения в этих клетях постоянен и равен z*c. Определяются: толщина стенки трубы по формуле (18); катающие диаметры по формулам

, (24)

, (24)

и

, ( 25)

, ( 25)

с использованием критерия по формуле

; (26)

; (26)

коэффициенты оборотов валков по формуле (21). Расчет по этой схеме ведется до клети l, в которой начинается снижение натяжений.

Толщина стенки трубы в клети (l-1) будет несколько отличаться от величины, полученной в результате расчета, вследствие приближенного определения коэффициента пластического натяжения в средних клетях по формулам (13) и (15). Неточность связана с расчетом показателя a*с, который определяется как среднее арифметическое этих величин для клетей (m+1) и (l-1). При последовательном же определении показателя ai для каждой клети его влияние на суммарное изменение толщины стенки трубы оказывается различным. Вследствие этого необходимо скорректировать коэффициенты пластических натяжений, толщины стенок и вытяжки, полученные в результате расчета.

8. Корректировка осуществляется в следующей последовательности. Определяются:

а) толщина стенки трубы в клети l по формуле (18) с использованием результатов расчета по схеме, приведенной выше. При этом коэффициент переднего пластического натяжения xl берется из результатов расчета пункта 6.

б) последовательно основные параметры процесса редуцирования в клетях (l+1),…,n из условия, что площадь зоны опережения равна нулю:

коэффициент переднего пластического натяжения по формуле (22);

толщина стенки трубы по формуле (18);

коэффициенты оборотов валков по формуле (21).

Отличие величины коэффициента переднего пластического натяжения от нуля в последней клети будет характеризовать накопленную ошибку, полученную из-за неточности выражения (15). Многочисленные расчеты показывают, что эта погрешность не значительна и ею можно пренебречь.

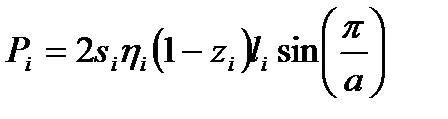

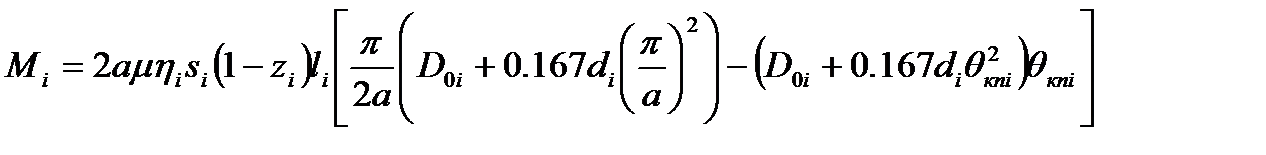

9. Определяются усилие и момент прокатки по следующим формулам:

, (27)

, (27)

, (28)

, (28)

Но для инженерных расчетов можно использовать следующие формулы для расчета:

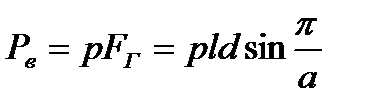

вертикальной составляющей давления на валки:

, (29)

, (29)

где а – количество валков.

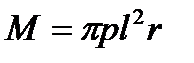

максимального значения момента прокатки при полной пробуксовки валков:

, (30)

, (30)

где r – радиус калибра.

Расчеты скоростного режима и энергосиловых параметров

| ИСХОДНЫЕ ДАННЫЕ | |||||||||||||||||||||||||||||||||||||||||||

| начальная толщина стенки,мм | |||||||||||||||||||||||||||||||||||||||||||

| конечная толщина стенки,мм | 4,5 | ||||||||||||||||||||||||||||||||||||||||||

| начальный диаметр,мм | |||||||||||||||||||||||||||||||||||||||||||

| конечный диаметр,мм | |||||||||||||||||||||||||||||||||||||||||||

| идеальный диаметр,мм | |||||||||||||||||||||||||||||||||||||||||||

| число валков | |||||||||||||||||||||||||||||||||||||||||||

| коэф. Трения | 0,3 | ||||||||||||||||||||||||||||||||||||||||||

| число клетей | |||||||||||||||||||||||||||||||||||||||||||

| начальная скорость,мм/с | если число клетей меньше 20, то в последних клетях значение диаметра ставить равным нулю | ||||||||||||||||||||||||||||||||||||||||||

| номер клети | |||||||||||||||||||||||||||||||||||||||||||

| диаметр калибра,мм | |||||||||||||||||||||||||||||||||||||||||||

| Результаты расчета. | |||||||||||||||||||||||||||||||||||||||||||

| НОМЕР КЛЕТИ | |||||||||||||||||||||||||||||||||||||||||||

| толщина стенки,мм | 5,0303 | 5,0507 | 5,0374 | 4,9992 | 4,9652 | 4,9182 | 4,8816 | 4,8437 | 4,791 | 4,7497 | 4,7068 | 4,6468 | 4,5994 | 4,5498 | 4,48 | 4,4243 | 4,3637 | 4,3385 | 4,3847 | 4,3847 | |||||||||||||||||||||||

| коэффициент натяжение | 0,2964 | 0,4125 | 0,5224 | 0,6038 | 0,6177 | 0,6177 | 0,6177 | 0,6177 | 0,6177 | 0,6177 | 0,6177 | 0,6177 | 0,6177 | 0,6177 | 0,6177 | 0,6177 | 0,5626 | 0,5193 | 0,4491 | ||||||||||||||||||||||||

| вытяжка | 1,0136 | 1,0261 | 1,0443 | 1,0397 | 1,04 | 1,0559 | 1,0434 | 1,0451 | 1,0634 | 1,0494 | 1,0516 | 1,0731 | 1,0573 | 1,0602 | 1,0862 | 1,0682 | 1,0728 | 1,0915 | 1,0586 | 1,0739 | |||||||||||||||||||||||

| общая вытяжка | 1,0136 | 1,04 | 1,0861 | 1,1292 | 1,1744 | 1,2401 | 1,2939 | 1,3522 | 1,4379 | 1,509 | 1,5868 | 1,7027 | 1,8004 | 1,9088 | 2,0734 | 2,2149 | 2,376 | 2,5934 | 2,7452 | 2,948 | |||||||||||||||||||||||

| θкп | 0,3122 | 0,3352 | 0,3338 | 0,3076 | 0,3301 | 0,3283 | 0,3018 | 0,3237 | 0,3215 | 0,2945 | 0,3157 | 0,3295 | 0,3362 | 0,3769 | |||||||||||||||||||||||||||||

| катающий диаметр,мм | 249,5 | 251,77 | 254,73 | 259,37 | 261,65 | 264,6 | 269,21 | 271,49 | 274,44 | 281,3 | 284,73 | 290,49 | 293,2 | ||||||||||||||||||||||||||||||

| число оборотов, 1/с | 148,24 | 146,26 | 145,65 | 146,32 | 146,34 | 139,62 | 146,9 | 146,51 | 145,59 | 146,94 | 146,58 | 145,7 | 146,99 | 146,64 | 145,81 | 147,02 | 146,45 | 145,29 | 146,87 | 152,5 | |||||||||||||||||||||||

| коэф. момент | 3795,9 | 2682,5 | 2852,7 | 4390,6 | 3242,4 | 3405,9 | 4960,7 | 3933,1 | 5498,9 | 4282,7 | 4447,9 | 5341,5 | |||||||||||||||||||||||||||||||

| коэф. усилия | 120,32 | 137,36 | 151,05 | 135,79 | 134,59 | 147,04 | 131,69 | 130,37 | 142,54 | 127,1 | 125,61 | 137,38 | 121,89 | 120,19 | 131,41 | 115,9 | 91,787 | 136,51 | 174,01 | 242,1 | |||||||||||||||||||||||

Список литературы.

- 1. Машиностроение: энциклопедия: В 40 т. - М.: Машиностроение, 2000. - 780 с.: ил.-ISBN 5-217-02816-5. Том IV-5 Машины и агрегаты металлургического производства.. С 608-640.

- 2. Производство труб. Шевакин Ю.Ф., Глейберг А.3. Изд-во «Металлургия», 1968, 440 с.:илл.

- 3. Технология трубного производства: Учебник для вузов/

- В.Н.Данченко, А.П.Коликов, Б.А.Романцев, С.В.Самусев. – М.: Интермет Инжиниринг, 2002. 640с.: ил.

- 4. Sumitomo Metals, V.19, №4, 1967, р94.

- 5. Теория поперечно-винтовой прокатки. Тетерин П.К. Изд-во «Металлургия», 1971, 368с.:илл.

- 6. Друян В.М., Гуляев Ю.Г., Чукмасов С.А. «Теория и технология трубного производства: Учебник. – Днепропетровск, РИА «Днепр-ВАЛ», 2001 -544с.

· 7. Технология и оборудование трубного производства: Учебник для вузов/ В.Я.Осадчий, А.С.Вавилин, В.Г.Зимовец, А.П.Коликов-М.: Интермет Инжиниринг 2001.- 608с.

https://library.tou.edu.kz/fulltext/buuk/b1667.pdf учебник