Методика определения сил зажима

1.Выбрать наиболее рациональную схему установки детали, то есть

пометить положение и тип опор, а также места приложения сил зажима, учитывая направления сил резания в самый неблагоприятный момент времени. При этом следует располагать опоры так, чтобы сила зажима и силы резания были направлены нормально к установочным поверхностям опор.

2.На выбранной схеме отметить стрелками все приложенные к детали силы, стремящихся нарушить положение детали в приспособлении (силы резания, силы зажима), и силы, стремящиеся сохранить это положение (силы трения, реакция опор). При необходимости учесть, силы инерции (например, при выполнении операций строгания, долбления и так далее).

3. Из шести уравнений статики выбрать те, которые применимы к рассматриваемому случаю и, пользуясь ими, определить, искомые величины сил зажима.

4. Приняв коэффициент надежности закрепления (коэффициент запаса), необходимость которого вызывается неизбежными колебаниями сил резания в процессе обработки, определить требующуюся силу зажима и сравнить эту силу с силой, которую обеспечивает выбранное зажимное устройство.

Коэффициент запаса можно определить как произведение первичных коэффициентов:

где Ко –гарантированный коэффициент запаса =1,5;

K1 - учитывает состояние технологической базы (при черновых базах K1 = 1,2; при чистовых – K1 = 1,0);

К2 – учитывает ударную нагрузку на инструмент (при обработке прерывистых поверхностей K2 = 1,2);

К3 – учитывает стабильность силового привода (при ручном приводе – К3 = 1,3,; механизированном – К3= 1,0);

К4 - характеризует ручной привод (при неудобном зажиме К4 =1,2; при удобном К4=1,0).

В реальных условиях могут учитываться и другие первичные коэффициенты: от затупления инструмента, качества материала,

изменения положения опорных реакций и так далее.

СИЛОВОЙ РАСЧЕТ ПРИСПОСОБЛЕНИЙ

Силовой расчет крепежных станочных приспособлений заключается в определении величины направления и места приложения

зажимного усилия, обеспечивающего надежность зацепления заготовки.

Порядок расчета:

1. Составить расчетную cхемy сил, действующих на заготовку и процессе обработки, для наиболее неблагоприятного случая, требующего наибольших зажимных сил.

2. Рассматривая условия равновесия заготовки, составить уравнения проекций сил и уравнения моментов всех сил, действующих на заготовку.

3. Установить расчетную величину необходимого затяжного усилия, учитывая возможное увеличение сил резания, вводя коэффициент запаса К.

Исходные даяние:

1. Схема базирования заготовки.

2. Величина направления и место приложения сил, возникающих при обработке.

3.Схема закрепления.

Условия

1. При зажиме не должно нарушаться положение заготовки, достигнутое базированием.

2. Сила зажима должна быть минимально необходимой в не вызывать деформации заготовки.

3. Силы зажима должны быть направлены в сторону действия сил

резания.

Пример составления уравнений

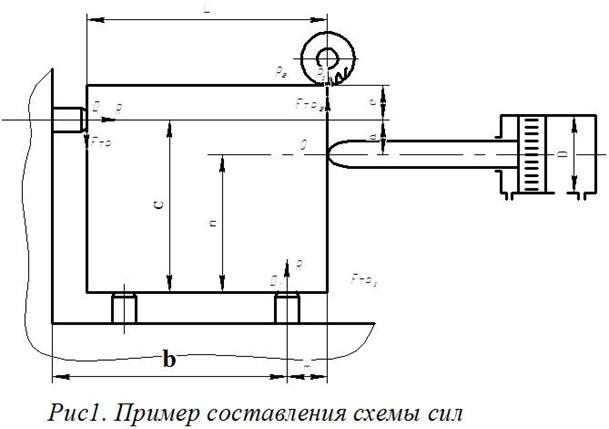

Схема закрепления при фрезеровании (рис.1)

К обрабатываемой заготовке приложены силы, возникающие в процессе обработки, искомые силы, закрепления и реакции опор. Под действием этих сил заготовка находится в равновесии. Сила закрепления Q должна быть достаточной для предупреждения смещения установленной в приспособлении заготовки. Плечо a силы Q должно бить выбрано таким, чтобы заготовка была плотно прижата к установочным элементам приспособления. До начала обработки на заготовку кроме силы закрепления Q действуют реакции опор R и R1 (реакцию на второй опоре и массу заготовки не учитываем), силы трения Fтр, Fтр1, Fтр2. Эти силы препятствуют повороту заготовки по часовой стрелке от действия силы Q.

Для определения положения точки приложения силы Q определим плечо a.

Без действия сил Р1 и Р2 сумма моментов сил относительно точки О приравнена нулю.

(1)

(1)

(2)

(2)

Из суммы моментов сил относительно точки O1 равной нулю, находим  (3)

(3)

где f, f1, f2 – коэффициенты трения в местах касания заготовка опор приспособления и зажимных элементов.

Подставляя в формулу (3) значение силы Q из выражения (2) получим

(4)

(4)

Из условия равновесия

Отсюда

(5)

(5)

Подставляя выражение (4) в формулу (5) после преобразований получим, что при любом значении силы Q

При установившемся процессе на заготовку действуют силы резания Р1 и Р2, сила трения в точке зажима Fтр2.

Из условия равновесия:

(6)

(6)

Сила зажима

(7)

(7)

где k – коэффициент запаса.

Схема закрепления при сверлении. Установка в призму (рис.3)

Без учета трения на торце имеем

(8)

(8)

из условия равновесия

(9)

(9)

откуда

(10)

(10)

Схема закрепления в трехкулачковом патроне (рис.2)

Составляем уравнение равновесия в направлении действия Рх

(11)

(11)

(12)

(12)

Определяем силу трения между кулачком и деталью:

(13)

(13)

где f – коэффициент трения

Отсюда:

(14)

(14)

Составляем уравнение моментов относительно центра вращения:

Момент резания:

(15)

(15)

Момент трения:

(16)

(16)

Отсюда:

(17)

(17)

Суммарная сила зажима:

(18)

(18)

ВАРИАНТЫЗАДАНИЙ

Задача №1

Построить схему действия сил при сверлении отверстий 4- шпиндельной головкой в детали, закреплённой в призмы (рис.4). Записать

расчетное выражение для определения величины силы зажима

при заданных Мрез.

Задача №2

Заготовка центрируется с помощью оправки, зажимается торцевым прихватом и удерживается от проворота моментами трения на торцевых поверхностях. Построить схему действия сил и записать выражение для определения Q (рис.5)

Задача №3

Заготовка центрируется с помощью пальца и прижата к трем точечный, опорем (радиус К2) двумя прихватами (радиус R1). Построить схему сил при действии М резания и записать выражение для определения Q (рис.6).

Задача №4

Построить схему действия сил, записать выражение для определения величины силы зажима при сверлении цилиндрической детали, закрепленной рычажным механизмом (рис.8).

Задача №5

Построить схему действия сил при растачивании отверстия и определить точки приложения сил зажима (рис. 9).

Задача №6

Для клинорычажного механизма (рис.7) при заданной силе зажима

определить:

а) силу привода W (l1, l2 и угол α заданы);

б) соотношение l1 и l2 (W, α - заданы);

в) величину угла клина α (W, l1, l2 - заданы).

Задача №7

В тонкостенном стальном кольце окончательно растачивается внутренняя поверхность. Установить возможность закрепления этого кольца в трехкулачковом патроне, если допускаемая погрешность формы обработанной поверхности не должна превышать 0,16 мм.

Дано:

D – наружный диаметр кольца, мм;

d – внутренний диаметр кольца, мм;

b – ширина кольца, мм;

Мрез – момент резания, Нм;

k – коэффициент запаса;

f - коэффициент трения между кольцом ж кулачком.

| №варианта | D | d | b | Мрез | k | f |

| 1.75 | 0.08 | |||||

| 1.80 | 0.09 | |||||

| 1.85 | 0.10 | |||||

| 1.90 | 0.11 | |||||

| 1.95 | 0.12 |

Задача №8

Определить диаметр нажимного винта и момент его затяжка для закрепления заготовки с силой Q. Установить целесообразную форму головки - винта дли затяжки его вручную (без ключа). Нажимной конец винта выполнен в двух вариантах со сферической заточкой и с плоским торцом.

Дано:

Q - сила зацепления, Н;

с - коэффициент для основной метрической резьбы, равен 1,4;

σ - напряжение растяжения (сжатия), Мпа;

d1 - диаметр плоского торца винта, см;

f - коэффициент трения.

| №варианта | Q | c | σ | d1 | f |

| 1.4 | 0.6 | 0.14 | |||

| 1.4 | 0.7 | 0.15 | |||

| 1.4 | 0.8 | 0.16 | |||

| 1.4 | 0.9 | 0.15 | |||

| 1.4 | 0.8 | 0.14 |

Задача №9

Для схемы закрепления заготовки, изображенной на рис1, определить зажимную силу Q и диаметр пневмоцилиндра D.

Дано:

Силы фрезерования Р1 и Р2, Н. Длина заготовки l, мм.

Конструктивные размеры между элементами приспособления детали а и е (см.рисунок).

| №варианта | Р2 (Н) | Р1 (Н) | l | a | e |

Задача №10

В цилиндрической заготовке радиусом r сверлят глухое

отверстие. Момент резания при сверлении Мрез. Схема установки заготовки показана на рис.3. Угол призмы α, коэффициент трения в местах контакта заготовки с призмой и зажимающим элементом f. Осевой упор заготовки происходит в опору со сферической головкой.

Определить силу зажима Q, номинальный диаметр резьбы d, момент затяжки винта Мз.

| №варианта | r (мм) | Мре з (Нм) | αº | f | σсм |

| 0.15 | |||||

| 0.16 | |||||

| 0.17 | |||||

| 0.18 | |||||

| 0.19 |

Задача №11

Определить суммарное радиальное усилие зажима заготовка кулачками токарного патрона при заданных условиях обработки. Рис.2

| Параметры | № варианта | |||||||||

| D | ||||||||||

| d | ||||||||||

| Pz | ||||||||||

| Характер обработки | Чистовая | Черновая | Получистовая | |||||||

| Поверхность кулачков | Гладкая | С кольцевыми поковками | С крестообразными поковками |

Задача №12

Определить диаметр гидравлического цилиндра двухстороннего отверстия или при каком давлении масла р МН/м^2 нужно работать, если необходима иметь усилие на штоке Pшт, dшт. = 0,5Dшт.

| Наименование параметры | № варианта | |||||||||||

| D, мм | - | |||||||||||

| D,Мн/м^2 | 8,0 | - | 6,0 | 4,0 | 5,0 | 6,0 | ||||||

| Pz шт | ||||||||||||

| Пуск масла производиться в полость | Без штока | Со штоком | ||||||||||

Список использованной литературы:

1. Корсаков В.С. Основы конструирования приспособлений.-М:

Машиностроение, 1983.-277 с.

2. Гельфгат Ю.И. Сборник задач и упражнений по технологии машиностроения.-М.:Высшая школа, 1975 - 238 а.

3. Проектирование приспособлений. Задание на контрольное работы для студентов заочной системы. - М.:ВЗМИ, 1984. - 23 с.

4. Горошшн А.К. Приспособления для металлорежущих станков.

Справочник.- М.: Машиностроение,1979.- 303с.

5. Терликова Т.Ф. и др. Основы конструирования прпспособлений. - М.: Машиностроение, 1980. – 119с.